一种炭化料酸洗生产线及方法

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及活性炭的生产技术领域,特别是一种炭化料酸洗生产线及方法。

背景技术

炭化料中无机成分在炭化和活化过程中,大部分转化为灰分,它是影响活性炭强度主要因素,在灰分与碳接触的界面上,灰分会造成裂纹,影响活性炭的强度。

通常所说的灰分是指总灰分(即粗灰分)包含以下三类灰分:1、水溶性灰分,可溶性的钾、钠、钙等的氧化物和盐类的量;2、水不溶性灰分,污染的泥沙和铁、铝、镁等氧化物及碱土金属的碱式磷酸盐;3、酸不溶性灰分,污染的泥沙和食品中原来存在的微量氧化硅等物质。

本发明提供一种炭化料酸洗生产线及方法,减少炭化料中的灰分,同时整个生产过程中实现了零排放,环保、绿色无污染。

发明内容

本发明的目的在于克服现有技术的不足,提供一种炭化料酸洗生产线及方法,以解决上述技术背景中提出的问题。

为实现上述目的,本发明通过以下技术方案来实现:

一种炭化料酸洗生产线,包括炭化料清洗池、水池和酸水池,所述水池和酸水池的出液口均与炭化料清洗池进液口连通,所述炭化料清洗池的出料口分别与第一斜板式沉淀池和第二斜板式沉淀池的进料口连通,所述第一斜板式沉淀池的出水口与水池连通,所述第二斜板式沉淀池的出水口与酸水池连通,所述炭化料清洗池的进料口还与所述第一斜板式沉淀池的出料口连通;在所述炭化料清洗池的下部还单边斜插有若干通气管。

上述技术方案中,所述炭化料清洗池的下部呈漏斗状。

上述技术方案中,所述炭化料清洗池的下部由多个侧板倾斜设置、使炭化料清洗池呈漏斗状结构,在其中一个侧板中斜插着若干通气管。

上述技术方案中,所述若干通气管通入炭化料清洗池空气的速率为15~30m

上述技术方案中,还包括片状炭化料破碎机和振动筛,所述片状炭化料破碎机连接振动筛,所述振动筛连接炭化料清洗池;所述片状炭化料破碎机将片状炭化料破碎后,经振动筛过筛后得颗粒炭化料,并将所得颗粒炭化料加入炭化料清洗池。

上述技术方案中,所述水池中盛装的为纯净水。

上述技术方案中,所述酸水池中盛装的为稀HCl酸液。

上述技术方案中,所述酸水池中盛装的为稀HCl和表面活性剂的混合酸液。

基于上述所述的炭化料酸洗生产线的炭化料酸洗方法,包括以下步骤:

步骤一、将片状炭化料破碎、过筛后得颗粒炭化料;

步骤二、从水池中向炭化料清洗池加入水,将步骤一所得颗粒炭化料加入炭化料清洗池,通气进行粗清洗,然后将粗洗颗粒炭化料、清洗出的浮灰和水混合物引入到第一斜板式沉淀池中进行沉淀过滤,过滤即得粗洗的颗粒炭化料,最后再将过滤后的水重新引入水池中;

步骤三、将步骤二所得粗洗的颗粒炭化料再次投入炭化料清洗池,然后再将酸水池中的酸液加入炭化料清洗池、通气对粗洗的颗粒炭化料进行精洗,接着将精洗后的颗粒炭化料和酸液引入到第二斜板式沉淀池中进行再次沉淀过滤,过滤即得精洗的颗粒炭化料,最后再将过滤后的酸液重新引流进入酸水池中。

与现有技术相比,本发明的有益效果是:

本发明提供的一种炭化料酸洗生产线及方法,整个酸洗过程中,无固体废弃物,也无废水排放,实现了零排放,整个生产过程环保、绿色无污染。

附图说明

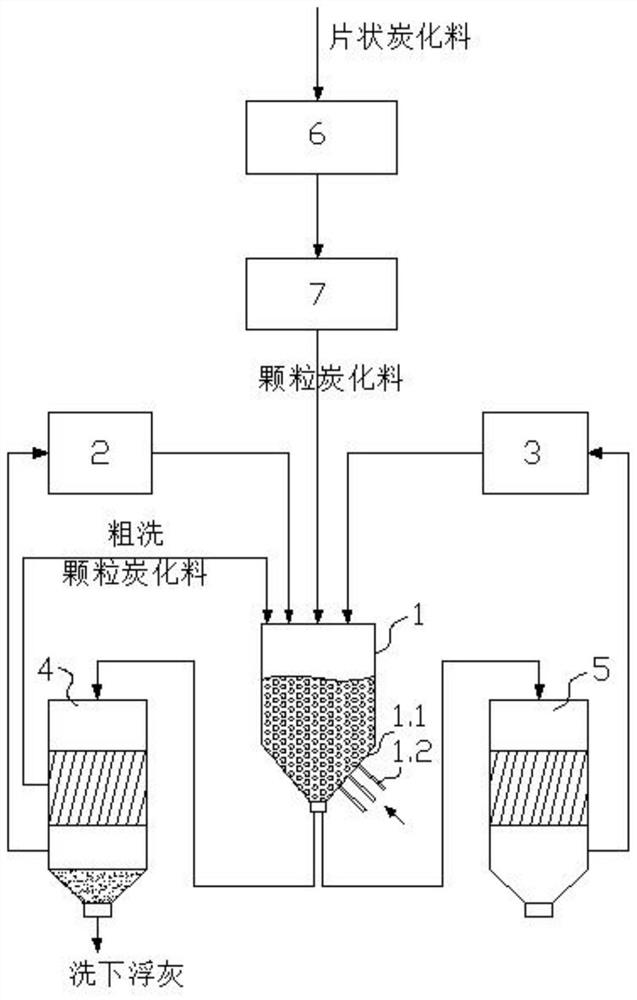

图1为本发明一种炭化料酸洗生产线的结构示意图;

图中,1、炭化料清洗池;1.1、侧板;1.2、通气管;2、水池;3、酸水池;4、第一斜板式沉淀池;5、第二斜板式沉淀池;6、片状炭化料破碎机;7、振动筛。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

参阅图1,本发明提供了一种炭化料酸洗生产线,包括炭化料清洗池1、水池2和酸水池3,所述水池2和酸水池3的出液口均与炭化料清洗池1进液口连通,所述炭化料清洗池1的出料口分别与第一斜板式沉淀池4和第二斜板式沉淀池5的进料口连通,所述第一斜板式沉淀池4的出水口与水池2连通,所述第二斜板式沉淀池5的出水口与酸水池3连通,所述炭化料清洗池1的进料口还与所述第一斜板式沉淀池4的出料口连通;

当水池2中的水进入炭化料清洗池1对颗粒炭化料进行粗清洗(清洗浮灰)后,炭化料清洗池1中粗洗颗粒炭化料、浮灰和水混合物进入所述第一斜板式沉淀池4,过滤即得粗洗的颗粒炭化料,过滤后的水引流进入水池2;过滤后沉淀物即洗下浮灰;洗下浮灰经检测所含灰分在10%左右,可作为产品销售。粗洗的颗粒炭化料灰分在4%左右;

将第一斜板式沉淀池4过滤得到的粗洗的颗粒炭化料投入炭化料清洗池1,酸水池3中的酸液进入炭化料清洗池1对颗粒炭化料进行精洗,精洗后颗粒炭化料和酸液进入第二斜板式沉淀池5,过滤即得精洗的颗粒炭化料,过滤后的酸液引流进入酸水池3;精洗后颗粒炭化料灰分在2%左右,达到食用级。

本发明中,在炭化料清洗池1的下部单边斜插若干通气管1.2,由通气管1.2向炭化料清洗池1单边通气起到搅拌的作用,以提高清洗效果,减少灰分含量。具体的,所述炭化料清洗池1的下部由多个侧板1.1倾斜设置、使炭化料清洗池1呈漏斗状结构,在其中一个侧板1.1中斜插这若干通气管1.2。所述若干通气管1.2通入炭化料清洗池1空气的速率为15~30m

本发明中,还包括片状炭化料破碎机6和振动筛7,所述片状炭化料破碎机6连接振动筛7,所述振动筛7连接炭化料清洗池1;所述片状炭化料破碎机6将片状炭化料破碎后,经振动筛7过筛后得颗粒炭化料,并将所得颗粒炭化料加入炭化料清洗池1。

本发明中,所述水池2中盛装的为纯净水。

本发明中,所述酸水池3中盛装的为稀HCl酸液,HCl为合成酸,不含其它成分。进一步的,所述酸水池3中盛装的为稀HCl和表面活性剂的混合酸液,表面活性剂为亲水性阳离子表面活性剂。

基于上述所述炭化料酸洗生产线的的炭化料酸洗方法,包括以下步骤:

步骤一、用片状炭化料破碎机将片状炭化料破碎后,经振动筛过筛后得颗粒炭化料;

步骤二、从水池2中向炭化料清洗池1加入水,将步骤一所得颗粒炭化料加入炭化料清洗池1,通气进行粗清洗(粗洗的程度以粗洗所得的颗粒炭化料质量不变为达标),然后将粗洗颗粒炭化料、清洗出的浮灰和水混合物引入到第一斜板式沉淀池4中进行沉淀过滤,过滤即得粗洗的颗粒炭化料,最后再将过滤后的水重新引入水池2中;

步骤三、将步骤二所得粗洗的颗粒炭化料再次投入炭化料清洗池1,然后再将酸水池3中的酸液加入炭化料清洗池1、通气对粗洗的颗粒炭化料进行精洗(精洗的程度以精洗所得的颗粒炭化料质量不变为达标),接着将精洗后的颗粒炭化料和酸液引入到第二斜板式沉淀池5中进行再次沉淀过滤,过滤即得精洗的颗粒炭化料,最后再将过滤后的酸液重新引流进入酸水池3中。

以上所述实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种炭化料酸洗生产线及方法

- 一种用于木屑炭棒生产线的双轨道炭化出料输送装置