一种抑菌防垢耐高温型铝塑复合管

文献发布时间:2023-06-19 09:57:26

【技术领域】

本发明涉及管材技术领域,具体的说,是一种抑菌防垢耐高温型铝塑复合管。

【背景技术】

近年来,随着国民经济的大幅度提升,人们的生活水平也有了很大的提高,特别是在冬季取暖设备的选择上,很多人选择了制热效率高、舒适并且健康的散热片。由于输送流体温度较高(70℃以上),散热片管道需要有良好的耐高温性与耐压性能。市面上的散热片管道多采用Ⅱ代耐热聚乙烯(PE-RT)、交联聚乙烯(PE-X)、无规共聚聚丙烯(PP-R)或聚丁烯树脂(PB)等材料制成。但是,这些管材在使用几个采暖季后,常发现管道的内壁出现明显结垢现象,导致系统的换热效率降低,严重影响采暖效果。采暖管内壁结垢原因主要有两个因素:一是管材的内表面粗糙度大,导致水垢易于附着,并随着管道使用时间延长,管内流通面积不断变小,水流量逐渐减少;二是管材没有自洁和杀灭细菌功能,水源的污染、自来水厂的落后过滤工艺及其管网的陈旧,使得所用的管材内壁成为细菌滋长地,出现结垢现象。如不及时清洗结垢的采暖管道,会造成管路堵塞,不仅降低了采暖体验,增加了能耗,还会造成极大的安全隐患。为了有效减少管道内壁结垢,需要降低管材内表面的粗糙度,管道内壁越光滑,使得水垢越难附着。另外,如果管道具有杀灭细菌或抑制细菌生长功能,则会延缓结垢时间,从而延长管道的清洗周期。本发明旨在从以上两方面因素减少结垢的产生。

铝塑复合管是目前市面上较为流行的一种热水输送管材,质轻、耐用,中间铝合金层可100%阻隔光与氧气渗透,杜绝了微生物和藻类植物的滋生,相比纯塑料管,耐压性能和耐老化性能有了大幅提高。传统铝塑复合管,由于内外层基体树脂为聚乙烯材质,其耐热性较差,管材热熔胶粘接处受热容易出现分层,因此无法应用在散热片管道上,更多地应用于低温的热水地面辐射采暖系统。本发明旨在同时提高铝塑复合管的内外层基体材料与热熔胶的耐高温性,以扩展管材在高温散热片管道领域的应用。

【发明内容】

本发明的目的在于克服现有技术的不足,提供一种抑菌防垢耐高温型铝塑复合管。

本发明的目的是通过以下技术方案来实现的:

一种抑菌防垢耐高温型铝塑复合管,第一层为管材内层,其为具有抑菌防垢功能的改性耐高温聚烯烃材料,第二层为耐高温热熔胶,第三层为中间层铝合金,第四层为耐高温热熔胶,第五层为耐高温聚烯烃材料;管材内层包含抑菌防垢改性材料,抑菌防垢改性材料为纳米抗菌母粒和防结垢母粒;防结垢母粒的原料为聚四氟乙烯细粉,硅氧烷共聚物以及硅酮粉。

内层树脂中引入抑菌防垢改性材料,可实现自洁、防结垢的效果;同时,内、外层塑料基体采用Ⅱ代PE-RT、PE-X、PP-R或PB的一种,并且热熔胶采用耐高温热熔胶,进一步提高了管材整体的耐高温性能。

所述的管材内层的抑菌防垢改性材料为纳米抗菌母粒和防结垢母粒。

纳米抗菌母粒的制备方法,将抗菌剂添加到基体树脂材料中,进行混合后造粒而得。

抗菌剂为纳米铜粉,纳米银,铜或锌离子中的一种或者几种混合。

所述纳米铜粉的粒径为100~500纳米,

抗菌剂在管材内层中的质量分数为0.1~5%。

所述的防结垢母粒的制备方法,将聚四氟乙烯细粉,硅氧烷共聚物,硅酮粉添加到基体树脂材料中,进行混合后造粒而得。

选用聚四氟乙烯细粉的粒径为0.5~5μm。

聚四氟乙烯细粉在管材内层中的质量分数为0.5~5%。

硅氧烷共聚物在管材内层中的质量分数为0.5~5%。

硅酮粉在管材内层中的质量分数为0.5~5%。

所述的硅酮粉为硅氧烷,纳米二氧化硅与助剂在强剪切条件下分散而得的均匀混合物。

硅氧烷在硅酮粉中的质量分数为10~50%;

助剂在硅酮粉中的质量分数为的0.5~2%。

纳米二氧化硅的粒径为50~200nm,

助剂为硅烷偶联剂,钛酸酯偶联剂与硬脂酸的一种或者多种,

第五层为管材外层,其为耐高温聚烯烃树脂,如Ⅱ代PE-RT、PE-X、PP-R或PB的一种,在高温下有较好的耐蠕变性能,占整个壁厚的20-40%。

所述管材第三层为承压层,采用铝合金,第三层占整个壁厚的5-12%。

第二层以及第四层均为胶水层,其采用耐高温型热熔胶,为聚烯烃树脂马来酸酐接枝物,热熔胶基体树脂需采用高等规度的聚烯烃材质,具有较高的热变形温度,从而保证产品在高温下优异的剥离力,胶水层厚度在0.3微米。

内层原料为添加有纳米抗菌母粒与防垢母粒的耐高温聚烯烃树脂,如PE-RT、PE-X、PP-R或者PB材质,占整个壁厚的30-60%。

与现有技术相比,本发明的积极效果是:

1.内外层采用耐高温性优异的基体树脂,如Ⅱ代PE-RT、PE-X、PP-R或PB的一种,并且胶水层采用耐高温热熔胶,使新一代铝塑复合管的整体耐高温性能提升,从而可应用到高温散热片管道领域;

2.引用无毒、安全的纳米铜粉、纳米银、铜或锌离子抗菌剂作为抗菌成分应用到所述管材内层,使得管材具有杀灭细菌或抑制细菌生长效果,延缓了结垢时间。

3.选用聚四氟乙烯细粉、硅酮粉的一种或多种作为防结垢材料,引入到管材内层,降低了管材内壁的粗糙度,减少了水垢的附着。

【附图说明】

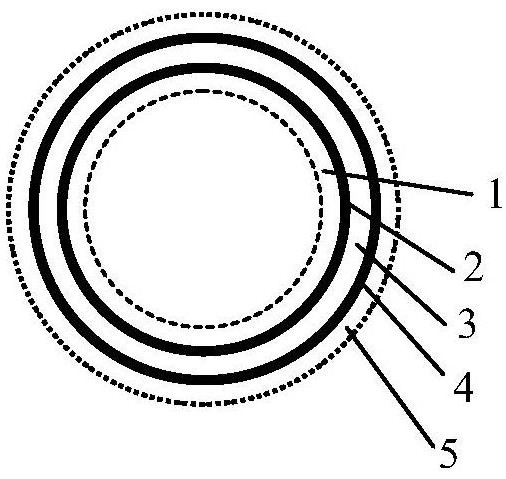

图1为一种抑菌防垢耐高温型铝塑复合管示意图:

由内到外,附图中的标号分别为:1、第一层,2、第二层,3、第三层,4、第四层,5、第五层。

【具体实施方式】

以下提供本发明一种抑菌防垢耐高温型铝塑复合管的具体实施方式。

实施例1

一种抑菌防垢耐高温型铝塑复合管,管材内层为添加有抗菌母粒与防结垢母粒的改性PB材料,第三层为铝合金层,最外层为PB树脂,管材内外层与第三层通过耐高温热熔胶粘结。其中:

管材第一层1,即为管材内层,其为添加有抗菌母粒和防结垢母粒的改性PB树脂,占整个壁厚的58%。其中,抗菌母粒用粒径为200nm的纳米铜粉与PB树脂进行混合、造粒而得;防结垢母粒用硅酮粉与PB树脂进行混合、造粒而得。其中,硅酮粉为40%硅氧烷、58%纳米二氧化硅与2%硬脂酸在强剪切条件下得到的均匀混合物,将硅酮粉与PB树脂进行混合、造粒,得到防结垢母粒,其中纳米二氧化硅的粒径为50nm;然后将抗菌母粒、防结垢母粒与PB树脂基料进行共混,纳米铜粉占管材内层质量分数的0.5%,硅酮粉占管材内层质量分数的2%。

管材第三层3为承压层,采用铝合金,第三层占整个壁厚的10%。

管材第二层2和第四层4为耐高温热熔胶粘接层,为聚烯烃树脂马来酸酐接枝物,热熔胶基体树脂需采用高等规度的聚烯烃材质,具有较高的热变形温度,从而保证产品在高温下优异的剥离力,胶水层厚度在0.3mm内。

管材第五层5,即为管材外层为耐高温聚烯烃树脂,采用PB树脂,占整个壁厚的30%。

该管材可以通过五层共挤设备直接挤出成型。

所述管材内层材料的抗菌性能的测试指标为:表1

所述管材内壁的表面粗糙度测试指标为:表2

所述管材的高温耐静液压性能测试指标为:表3

实施例2

一种抑菌防垢耐高温型铝塑复合管,管材内层为添加有抗菌母粒与防结垢母粒的改性Ⅱ型PE-RT管材,第三层为铝合金层,最外层为Ⅱ型PE-RT基材,管材内外层与第三层通过耐高温热熔胶粘结。其中:

管材内层为添加有抗菌母粒和防结垢母粒的改性Ⅱ型PE-RT树脂,占整个壁厚的58%。其中,抗菌母粒用纳米银离子抗菌剂与Ⅱ型PE-RT树脂进行混合、造粒而得;防结垢母粒用粒径为0.5μm的聚四氟乙烯细粉与Ⅱ型PE-RT树脂进行混合、造粒而得。然后将抗菌母粒、防结垢母粒与PE-RT树脂基料进行共混,纳米银离子抗菌剂占管材内层质量分数的0.5%,聚四氟乙烯细粉占管材内层质量分数的2.5%。

管材第三层为承压层,采用铝合金,第三层占整个壁厚的10%。

管材第二层和第四层为耐高温热熔胶粘接层,为聚烯烃树脂马来酸酐接枝物,热熔胶基体树脂需采用高等规度的聚烯烃材质,具有较高的热变形温度,从而保证产品在高温下优异的剥离力,胶水层厚度在0.3mm内。

管材外层为耐高温聚烯烃树脂,采用Ⅱ型PE-RT树脂,占整个壁厚的30%。

该管材可以通过五层共挤设备直接挤出成型。

所述管材内层材料的抗菌性能的测试指标为:表4

所述管材内壁的表面粗糙度测试指标为:表5

所述管材的高温耐静液压性能测试指标为:表6

由表1-表6可知,本发明配方生产的管材内外壁光滑,粗糙度大幅降低,并且杀菌抑菌能力明显提升,液压性能也同样高于普通铝塑复合管,该产品性能满足GB/T 18997.1-2003的要求。通过选用耐高温性优异的树脂作为内外层基体,引入抗菌母粒和防结垢母粒到内层,有效改善了管材的抑菌杀菌、内壁粗糙度与耐高温静液压性能,使管材具有优异的抗结垢性,大大节约了散热片管道的定期清洗成本,降低了能耗,保障了居民采暖安全。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明构思的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围内。

- 一种抑菌防垢耐高温型铝塑复合管

- 一种抑菌防垢耐高温型铝塑复合管