一种回收利用稀盐酸尾气制备氯化亚锡的方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明属于氯化亚锡制备技术领域,具体为一种回收利用稀盐酸尾气制备氯化亚锡的方法。

背景技术

氯化亚锡(SnCl

发明内容

本发明的目的在于提供一种回收利用稀盐酸尾气制备氯化亚锡的方法,以解决现有技术存在的问题。

为实现发明目的,本发明提供如下技术方案:

一种回收利用稀盐酸尾气制备氯化亚锡的方法,先设置回收系统,所述回收系统包括浓盐酸反应器、热交换器、冷稀盐酸储罐、热稀盐酸保温储罐、稀盐酸反应器;所述浓盐酸反应器的顶部尾气出口通过管路与热交换器的下部进气口连接,所述冷稀盐酸储罐的第一出液口通过管路与热交换器上部的第二进液口连接,所述热稀盐酸保温储罐的第三进液口通过管路与热交换器的第二出液口连接,热稀盐酸保温储罐的第三出液口通过管路与稀盐酸反应器的第四进液口连接,稀盐酸反应器底部的第四出液口通过管路与浓盐酸反应器顶部的第一加液口连接,所述热交换器底部的第五出液口通过管路与冷稀盐酸储罐的第五进液口连接;在连接热稀盐酸保温储罐和稀盐酸反应器的管路上设置有第一抽液泵,在连接稀盐酸反应器和浓盐酸反应器的管路上设置有第二抽液泵;所述浓盐酸反应器底部设置有排料口;

回收利用稀盐酸尾气制备氯化亚锡的方法如下:

先向浓盐酸反应器内投入盐酸和锡,反应形成氯化亚锡液体并逐渐浓缩;反应过程中产生HCl蒸汽和水蒸汽混合的稀盐酸尾气,稀盐酸尾气经尾气出口通过管路进入热交换器,同时将冷稀盐酸储罐中的冷稀酸盐经第一出液口通过管路送入热交换器,实现用热的稀盐酸尾气加热冷稀盐酸得到热稀盐酸,将热稀盐酸经第二出液口通过管路送入热稀盐酸保温储罐储存备用,稀盐酸尾气冷凝后经热交换器底部的第五出液口排出并经管路回送至冷稀盐酸储罐储存备用;用第一抽液泵将热稀盐酸保温储罐中的热稀盐酸泵入稀盐酸反应器同时向稀盐酸反应器投入锡进行反应,反应过程中保持50℃-100℃恒温,制备得到氯化亚锡溶液,反应完成后,用第二抽液泵将稀盐酸反应器中的氯化亚锡溶液抽送到浓盐酸反应器中进行浓缩,然后从排料口排出冷却结晶,再离心得到氯化亚锡晶体。

进一步地,所述向浓盐酸反应器内投入的浓盐酸的质量浓度为20%~37%。

进一步地,所述从尾气出口排出的稀盐酸尾气的温度为100℃~200℃。

进一步地,在所述浓盐酸反应器、稀盐酸反应器、冷稀盐酸储罐、热稀盐酸保温储罐、热交换器的内壁均设置有耐盐酸内衬。

更进一步地,所述耐盐酸内衬的材料为包含陶瓷、聚四氟、石墨。

本发明方法可以直接回收利用稀盐酸尾气直接制备氯化亚锡,同时直接利用了稀盐酸尾气带有的热量,节能环保高效,解决了现有技术处理制备氯化亚锡产生的稀盐酸尾气的环保压力,并同时制备得到氯化亚锡产品。

附图说明

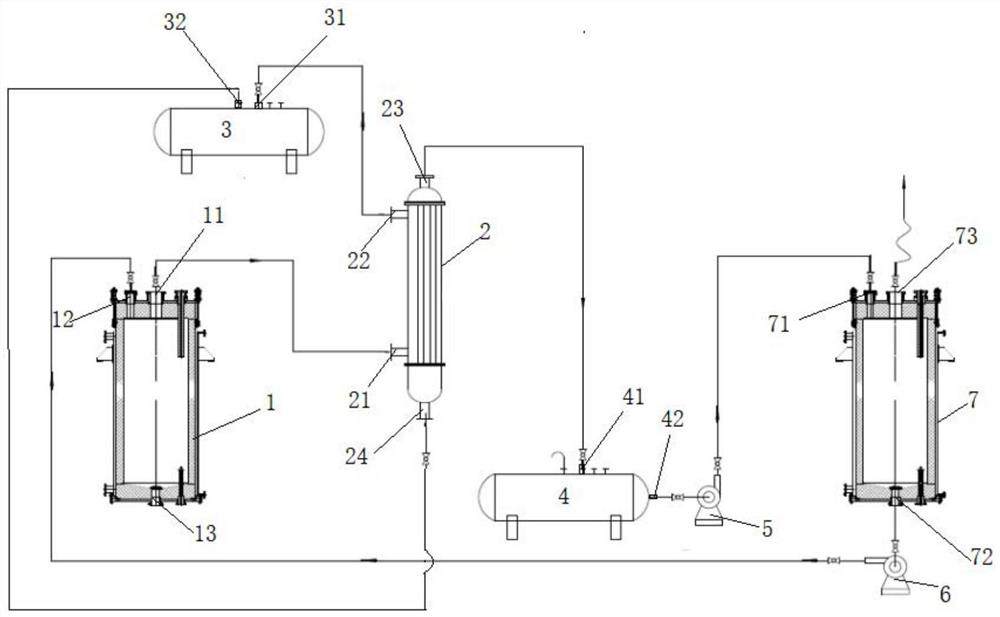

图1为本发明回收系统示意图。

具体实施方式

回收利用制备氯化亚锡产生的稀盐酸尾气的方法,先设置如图1所示的回收系统,包括浓盐酸反应器1、热交换器2、冷稀盐酸储罐3、热稀盐酸保温储罐4、稀盐酸反应器7。所述浓盐酸反应器1的顶部尾气出口11通过管路与热交换器2的下部进气口21连接,所述冷稀盐酸储罐3的第一出液口31通过管路与热交换器2上部的第二进液口22连接,所述热稀盐酸保温储罐4的第三进液口41通过管路与热交换器2的第二出液口23连接,热稀盐酸保温储罐4的第三出液口42通过管路与稀盐酸反应器7的第四进液口71连接,稀盐酸反应器7底部的第四出液口72通过管路与浓盐酸反应器1顶部的第一加液口12连接,所述热交换器底部的第五出液口24通过管路与冷稀盐酸储罐3的第五进液口32连接。在连接热稀盐酸保温储罐4和稀盐酸反应器7的管路上设置有第一抽液泵5,在连接稀盐酸反应器7和浓盐酸反应器1的管路上设置有第二抽液泵6。所述浓盐酸反应器1底部设置有排料口13。在所有的管路上均设置有管阀。在所述浓盐酸反应器、稀盐酸反应器、冷稀盐酸储罐、热稀盐酸保温储罐、热交换器的内壁均设置有耐盐酸内衬。所述耐盐酸内衬的材料包括但不限于陶瓷、聚四氟、石墨等。所述浓盐酸反应器、稀盐酸反应器、冷稀盐酸储罐、热稀盐酸保温储罐、热交换器均为现有技术设备。

回收利用稀盐酸尾气制备氯化亚锡的方法如下:

先向浓盐酸反应器1内投入质量浓度20%~37%的浓盐酸和锡,然后加热,浓盐酸和锡反应形成氯化亚锡液体并逐渐浓缩;反应过程中会产生100℃~200℃的HCl蒸汽和水蒸汽混合的稀盐酸尾气,稀盐酸尾气经尾气出口11通过管路进入热交换器2,同时将冷稀盐酸储罐3中的冷稀酸盐经第一出液口31通过管路送入热交换器,实现用热的稀盐酸尾气加热冷稀盐酸得到热稀盐酸,将热稀盐酸经第二出液口23通过管路送入热稀盐酸保温储罐4储存备用,稀盐酸尾气冷凝后经热交换器底部的第五出液口24排出并经管路回送至冷稀盐酸储罐3储存备用;用第一抽液泵5将热稀盐酸保温储罐4中的热稀盐酸泵入稀盐酸反应器7,同时向稀盐酸反应器投入锡进行反应,反应过程中保持50℃-100℃恒温,制备得到氯化亚锡溶液,反应完成后,用第二抽液泵6将稀盐酸反应器7中的氯化亚锡溶液抽送到浓盐酸反应器1中进行浓缩,然后从排料口13排出冷却结晶,再离心得到氯化亚锡晶体。稀盐酸反应器7中产生的反应终端尾气基本不含盐酸,污染极小,可达到排放标准,从稀盐酸反应器顶部的终端尾气排放口73排出。

实施例1

回收利用稀盐酸尾气制备氯化亚锡的方法,先向浓盐酸反应器投入质量浓度27%的浓盐酸和锡,加热浓缩反应7小时,反应过程中,有110℃左右的稀盐酸蒸汽放出并成为稀盐酸尾气,稀盐酸尾气进入热交换器,同时向热交换器通入冷稀酸盐,实现用热介质(热的稀盐酸尾气)加热冷稀盐酸,将加热后的热稀盐酸送入热稀盐酸保温储罐备用,稀盐酸尾气冷凝后放入冷稀盐酸储罐;将热稀盐酸泵入稀盐酸反应器、同时投入锡反应6小时,反应过程中保持恒温100℃,反应完毕后将制备的氯化亚锡溶液泵入反应器浓缩,然后从排浓盐酸反应器出冷却结晶,离心得到氯化亚锡晶体。

实施例2

回收利用稀盐酸尾气制备氯化亚锡的方法,先向浓盐酸反应器投入质量浓度30%的浓盐酸和锡,加热浓缩反应8小时,反应过程中,有100℃~110℃的稀盐酸蒸汽放出并成为稀盐酸尾气,稀盐酸尾气进入热交换器,同时向热交换器通入冷稀酸盐,实现用热介质加热冷稀盐酸,将加热后的热稀盐酸送入热稀盐酸保温储罐备用,稀盐酸尾气冷凝后放入冷稀盐酸储罐;将热稀盐酸泵入稀盐酸反应器、同时投入锡反应7小时,反应过程中保持恒温80℃,反应完毕后将制备的氯化亚锡溶液泵入反应器浓缩,然后从排浓盐酸反应器出冷却结晶,离心得到氯化亚锡晶体。

实施例3

回收利用稀盐酸尾气制备氯化亚锡的方法,先向浓盐酸反应器投入质量浓度20%的浓盐酸和锡,加热浓缩反应10小时,反应过程中,有110℃~120℃的稀盐酸蒸汽放出并成为稀盐酸尾气,稀盐酸尾气进入热交换器,同时向热交换器通入冷稀酸盐,实现用热介质加热冷稀盐酸,将加热后的热稀盐酸送入热稀盐酸保温储罐备用,稀盐酸尾气冷凝后放入冷稀盐酸储罐;将热稀盐酸泵入稀盐酸反应器、同时投入锡反应10小时,反应过程中保持恒温50℃,反应完毕后将制备的氯化亚锡溶液泵入反应器浓缩,然后从排浓盐酸反应器出冷却结晶,离心得到氯化亚锡晶体。

实施例4

回收利用稀盐酸尾气制备氯化亚锡的方法,先向浓盐酸反应器投入质量浓度37%的浓盐酸和锡,加热浓缩反应9小时,反应过程中,有110℃左右的稀盐酸蒸汽放出并成为稀盐酸尾气,稀盐酸尾气进入热交换器,同时向热交换器通入冷稀酸盐,实现用热介质加热冷稀盐酸,将加热后的热稀盐酸送入热稀盐酸保温储罐备用,稀盐酸尾气冷凝后放入冷稀盐酸储罐;将热稀盐酸泵入稀盐酸反应器、同时投入锡反应10小时,反应过程中保持恒温90℃,反应完毕后将制备的氯化亚锡溶液泵入反应器浓缩,然后从排浓盐酸反应器出冷却结晶,离心得到氯化亚锡晶体。

以上实施例得到的氯化亚锡产品性能如下:

从以上结果可知,本发明方法制备得到的氯化亚锡产品性能均符合行业标准HG/T25263-2007。

- 一种回收利用稀盐酸尾气制备氯化亚锡的方法

- 一种回收利用稀盐酸尾气循环制备氯化亚锡的装置