一种酸式磷酸二氢钾的生产方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明属于磷酸钾生产领域,具体地说,涉及一种酸式磷酸二氢钾的生产方法。

背景技术

酸式磷酸二氢钾,市场上又称半钾,其分子式为KH

中国专利CN104555964B,公开了一种酸式磷酸钾的生产方法,但该方法至少存在以下缺点:1、要求分步顺序进行,间歇时间长达14小时以上。2、要求按摩尔比投放原料,属事前控制,大规模生产中各种物料浓度变化大,生产时难以准确计量,因此造成产品含量偏差大。3、喷浆法可以连续生产,但固定资产投入大,并且能耗高,不具备产业化优势。4、喷浆法易堵塞喷头,产品无晶体形态,且易吸湿结块,商品性差。

发明内容

针对现有技术中上述的不足,本发明的目的在于提供一种酸式磷酸二氢钾的生产方法,采用连续结晶的方法,制备的产品纯度较高,能大幅降低能耗,缩短生产周期,提高产品商品性能,为规模化生产提供技术支撑。

为了达到上述目的,本发明采用的解决方案是:

一种酸式磷酸二氢钾的生产方法,包括以下步骤:

1)取原料磷酸与氢氧化钾缓慢加入到第一反应釜内进行充分混合,得混合溶液,同时将第一反应釜加热、搅拌,蒸发混合溶液中的水分;

2)步骤1)中的混合溶液PH值达到5.4后,控制磷酸与氢氧化钾加入量,使混合溶液PH保持在5.1-5.4之间,将第一反应釜加热蒸发至混合溶液浓度达60-70波美;

3)步骤2)中的混合溶液到达溢流液位时,即可打开第一反应釜的溢流阀,将混合溶液送至第二反应釜;

4)将磷酸缓慢加入第二反应釜中,使混合溶液PH值保持在1.4-1.8之间,同时将第二反应釜加热升温至90℃-150℃;

5)步骤4)中的混合溶液到达溢流液位时,即可打开第二反应釜的溢流阀,将混合溶液送入结晶器冷却结晶,再经分离烘干后得酸式磷酸二氢钾。

进一步地,步骤5)中混合溶液在送入结晶器之前,通过散热管道迅速冷却至80℃析晶温度。

进一步地,步骤5)中结晶器底部放料出口温度降至40℃-50℃后,开始连续放料。

进一步地,步骤5)中分离时采用平板吊带离心机,滤网50-70目,转速700r/min-900r/min,离心10-15分钟。

进一步地,步骤5)中烘干时采用振动流化床,烘干温度60℃-80℃,干燥5-10分钟。

进一步地,将步骤5)中结晶分离后产生的母液加入到第一反应釜中,重复步骤1)-5),其中,步骤1)-3)中暂停加入磷酸,待母液消耗完后重启磷酸加入。

进一步地,步骤1)中将混合溶液温度提升至101-105℃。

进一步地,步骤2)中磷酸与氢氧化钾的加入量为0.2L/S-0.6L/S。

进一步地,步骤4)中将第二反应釜加热升温至120℃。

本发明的有益效果是:

本发明生产酸式磷酸二氢钾,采用连续结晶的生产方法,生产前无需精确控制原料的投入摩尔比,且所得产品纯度高,经济效益好,大幅降低了生产能耗,缩短了生产周期。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1为本发明实施例1得到的酸式磷酸二氢钾产品;

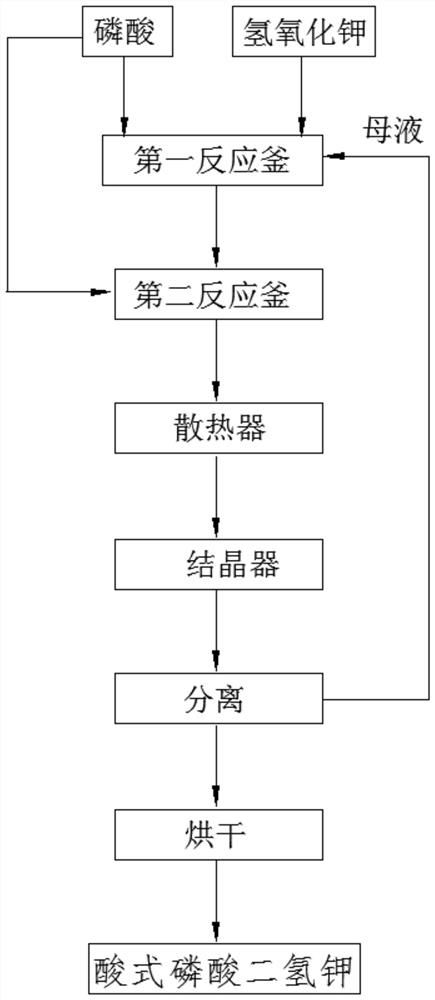

图2为本发明酸式磷酸二氢钾连续结晶生产方法的总工艺流程示意图;

图3为本发明实施例1-3生产酸式磷酸二氢钾的工艺流程示意图;

图4为本发明实施例4-6生产酸式磷酸二氢钾的工艺流程示意图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

下面对本发明实施例提供的一种酸式磷酸二氢钾的生产方法进行具体说明。

一种酸式磷酸二氢钾的生产方法,包括以下步骤:

1)取原料磷酸与氢氧化钾缓慢加入到第一反应釜内进行充分混合,得混合溶液,同时将第一反应釜加热、搅拌;同时控制磷酸与氢氧化钾的反应速度,利用反应热迅速提升混合溶液温度,蒸发混合溶液中的水分。

2)步骤1)中的混合溶液PH值达到5.4-7.0后,控制磷酸与氢氧化钾加入量,使混合溶液PH保持在5.1-5.4之间,将第一反应釜加热蒸发至混合溶液浓度达60-70波美;混合溶液PH值达到5.4-7.0后,溶液溶解度大,溶质不会析出,蒸发快;然后再控制磷酸与氢氧化钾加入量,使混合溶液PH保持在5.1-5.4之间,在此PH范围内混合溶液的溶解度大,蒸发快;再将混合溶液浓度控制在60-70波美,使得混合溶液各物质充分反应,聚合度更好,聚合时间短。

3)步骤2)中的混合溶液到达溢流液位时,即可打开第一反应釜的溢流阀,将混合溶液送至第二反应釜;本发明采用连续结晶法,生产酸式磷酸二氢钾,无需分步,间歇生产,缩短了生产周期。

4)将磷酸缓慢加入第二反应釜中,使混合溶液PH值保持在1.4-1.8之间,同时将第二反应釜加热升温至90℃-150℃;当混合溶液的PH保持在1.4-1.8时,混合溶液中各反应物能完全充分的反应;然后将第二反应釜加热升温至90℃-150℃,在此温度下混合溶液反应聚合度高,从而聚合成高纯度的酸式磷酸二氢钾;当温度低于90℃产品聚合难度大,不能发生聚合,温度高于150℃时,产物酸式磷酸二氢钾部分脱水成聚磷酸钾,无法得到高纯度酸式磷酸二氢钾。

5)步骤4)中的混合溶液到达溢流液位时,即可打开第二反应釜的溢流阀,将混合溶液送入结晶器冷却结晶,再经分离、烘干即得酸式磷酸二氢钾。

进一步地,步骤5)中混合溶液在送入结晶器之前,通过散热管道迅速冷却至80-90℃析晶温度。该温度属析晶点,在散热管道内不会结晶,不会堵塞管道;进入结晶器后能迅速结晶,晶形好,晶体均匀,提高了酸式磷酸二氢钾商品性能,为规模化生产提供技术支撑。

进一步地,步骤5)中结晶器底部放料出口温度降至40℃-50℃后,开始连续放料。在这个温度区间内,产品收率已达最优化,低于40℃产品析出极少但冷却能耗显著增加,高于50℃还有部分产品未析出。

进一步地,步骤5)中分离时采用平板吊带离心机,滤网50-70目,转速700/min-900/min,离心10-15分钟。

进一步地,步骤5)中烘干时采用振动流化床,烘干温度60℃-80℃,干燥5-10分钟。

中国专利CN104555964B,公开了一种酸式磷酸钾的生产方法,该方法分离出来的母液呈强酸性,吸湿性强,常温常压下沸腾蒸发需加热140℃以上,造成浓缩缓慢,能耗显著升高。本发明步骤5)中结晶分离后产生母液,将母液加入到第一反应釜中,重复步骤1)-5),其中,步骤1)-3)中暂停磷酸加入,待母液消耗完后重启磷酸加入;或者减小磷酸流量至0-0.2L/S。控制氢氧化钾的流量,调整混合液PH值达到5.4,然后将母液再次循环利用进行反应,该步骤母液的利用方法,不仅节约了能源,降低了能耗,而且避免了原料的浪费,提高了原料的利用率及所得产品的产量。

进一步地,步骤1)中将混合溶液温度提升至101-105℃。在此温度下,混合溶液沸腾蒸发,溶液中的水分蒸发速度快。

进一步地,步骤2)中磷酸与氢氧化钾的加入量为0.2L/S-0.6L/S。本发明采用连续结晶法,因工业生产用的磷酸和氢氧化钾均是液体,将磷酸和氢氧化钾分别通过管道送进反应釜进行反应,控制磷酸和氢氧化钾的加入速率在0.2L/S-0.6L/S,使得磷酸与氢氧化钾混合均匀并蒸发水分,有利于反应的进行。

进一步地,步骤4)中将第二反应釜加热升温至120℃。此温度下,能使反应物达到更佳的聚合度,生产出品质更佳的酸式磷酸二氢钾。

实施例1

1)将磷酸与氢氧化钾缓慢加入第一反应釜内,控制反应速度,利用反应热迅速提升溶液温度至101℃,同时加热搅拌蒸发水分;2)经过0.5小时,上述溶液体积达到第一反应釜的1/2后,控制磷酸与氢氧化钾流量,调整PH值达到5.1;3)调整磷酸与氢氧化钾流量,控制第一反应釜的加热蒸发速率,使溶液增加量保持在0.2L/S,PH保持在5.1,溶液浓度保持在60波美;4)上述溶液2小时后到达溢流液位,打开溢流阀,送至第一反应釜,流速0.3L/S;5)将磷酸缓慢加入第二反应釜中,使溶液PH值保持在1.4,同时将第二反应釜加热升温至90℃;6)上述溶液2小时达到溢流液位,打开溢流阀,通过比表面积大的散热管道迅速冷却至80℃析晶温度,进入结晶器上部冷却,底部放料出口温度降至40℃开始连续放料。经分离、烘干,得酸式磷酸二氢钾产品2735kg,分离时采用平板吊带离心机,滤网50目,转速700r/min,离心10分钟,烘干时采用振动流化床,烘干温度60℃,干燥5分钟,同时将本实施例中结晶分离后产生母液循环再利用。本实施例中酸式磷酸二氢钾产品质量的主要指标如表1所示:

表1实施例1中酸式磷酸二氢钾产品质量

由表1可知,所得的酸式磷酸二氢钾产品的含量为99.11%,水不容物含量0.12%,PH值为2.01,本发明制备方法所得酸式磷酸二氢钾纯度高,水溶性好,满足高端水溶肥使用要求;且采用连续结晶的方法生产酸式磷酸二氢钾产品,缩短了生产周期。

实施例2

1)将磷酸与氢氧化钾缓慢加入第一反应釜内,控制反应速度,利用反应热迅速提升溶液温度至105℃,同时加热搅拌蒸发水分;2)经过0.5小时,上述溶液体积达到第一反应釜的1/2后,控制磷酸与氢氧化钾流量,调整PH值达到5.4;3)调整磷酸与氢氧化钾流量,控制第一反应釜的加热蒸发速率,使溶液增加量保持在0.6L/S,PH保持在5.4,溶液浓度保持在70波美;4)上述溶液2小时后到达溢流液位,打开溢流阀,送至第一反应釜,流速0.3L/S;5)将磷酸缓慢加入第二反应釜中,使溶液PH值保持在1.8,同时将第二反应釜加热升温至150℃;6)上述溶液2小时达到溢流液位,打开溢流阀,通过比表面积大的散热管道迅速冷却至90℃析晶温度,进入结晶器上部冷却,底部放料出口温度降至50℃开始连续放料。经分离、烘干,得酸式磷酸二氢钾产品3116kg,分离时采用平板吊带离心机,滤网70目,转速900r/min,离心15分钟,烘干时采用振动流化床,烘干温度80℃,干燥10分钟,同时将本实施例中结晶分离后产生母液循环再利用。本实施例中酸式磷酸二氢钾产品质量的主要指标如表2所示:

表2实施例2中酸式磷酸二氢钾产品质量

由表2可知,所得的酸式磷酸二氢钾产品的含量为99.43%,水不容物含量0.13%,PH值为2.24,本发明制备方法所得酸式磷酸二氢钾纯度高,水溶性好,满足高端水溶肥使用要求;且采用连续结晶的方法生产酸式磷酸二氢钾产品,缩短了生产周期。

实施例3

1)将磷酸与氢氧化钾缓慢加入第一反应釜内,控制反应速度,利用反应热迅速提升溶液温度至103℃,同时加热搅拌蒸发水分;2)经过0.5小时,上述溶液体积达到第一反应釜的1/2后,控制磷酸与氢氧化钾流量,调整PH值达到5.2;3)调整磷酸与氢氧化钾流量,控制第一反应釜的加热蒸发速率,使溶液增加量保持在0.3L/S,PH保持在5.2,溶液浓度保持在65波美;4)上述溶液2小时后到达溢流液位,打开溢流阀,送至第一反应釜,流速0.3L/S;5)将磷酸缓慢加入第二反应釜中,使溶液PH值保持在1.5之间,同时将第二反应釜加热升温至120℃,;6)上述溶液2小时达到溢流液位,打开溢流阀,通过比表面积大的散热管道迅速冷却至85℃析晶温度,进入结晶器上部冷却,底部放料出口温度降至45℃开始连续放料。经分离、烘干,得酸式磷酸二氢钾产品3048kg,分离时采用平板吊带离心机,滤网60目,转速800r/min,离心13分钟,烘干时采用振动流化床,烘干温度70℃,干燥8分钟,同时将本实施例中结晶分离后产生母液循环再利用。本实施例中酸式磷酸二氢钾产品质量的主要指标如表3所示:

表3实施例3中酸式磷酸二氢钾产品质量

由表3可知,所得的酸式磷酸二氢钾产品的含量为99.61%,水不容物含量0.10%,PH值为2.13,本发明制备方法所得酸式磷酸二氢钾纯度高,水溶性好,满足高端水溶肥使用要求;且采用连续结晶的方法生产酸式磷酸二氢钾产品,缩短了生产周期。

实施例4

1)第一反应釜暂停磷酸加入,将实施例1中结晶分离产生的母液缓慢加入第一反应釜中,控制反应速度,利用反应热迅速提升溶液温度,同时加热搅拌蒸发水分;2)控制母液与氢氧化钾流量,调整PH值达到5.4;3)调整母液与氢氧化钾流量,控制第一反应釜的加热蒸发速率,使溶液增加量保持在0.4L/S,PH保持在5.1,溶液浓度保持在60波美;4)上述溶液到达溢流液位后,打开溢流阀,送至第二反应釜,溶液流速控制在0.4L/S;5)然后将磷酸缓慢加入第二反应釜中,使溶液PH值保持在1.4,加热升温至130℃;6)上述溶液到达溢流液位后,打开溢流阀,(溶液以流速0.4L/S流出)溶液通过比表面积大的散热管道迅速冷却至85℃析晶温度,进入结晶器上部冷却,底部放料出口温度降至50℃开始连续放料;7)经过1小时,上述母液消耗完毕后,打开磷酸管道,将磷酸加入第一反应釜,控制磷酸与氢氧化钾流量,调整PH值达到5.4;8)调整磷酸与氢氧化钾流量,控制第一反应釜的加热蒸发速率,使溶液增加量保持在0.3L/秒,PH保持在5.4,溶液浓度保持在60波美以上;9)上述溶液通过溢流阀,送至第二反应釜,流速0.3L/S;10)将磷酸缓慢加入第二反应釜中,使溶液PH值保持在1.4,加热升温至130℃;11)上述溶液达以流速0.3L/S经溢流阀,通过比表面积大的散热管道迅速冷却至80℃析晶温度,进入结晶器上部冷却,底部放料出口温度降至50℃开始连续放料。经分离、烘干,得酸式磷酸二氢钾产品3178kg,分离时采用平板吊带离心机,滤网50目,转速700r/min,离心10分钟,烘干时采用振动流化床,烘干温度60℃,干燥5分钟,同时将本实施例中结晶分离后产生母液循环再利用。本实施例中酸式磷酸二氢钾产品质量的主要指标如表4所示:

表4实施例4中酸式磷酸二氢钾产品质量

由表4可知,所得的酸式磷酸二氢钾产品的含量为99.46%,水不容物含量0.14%,PH值为1.90,本发明制备方法所得酸式磷酸二氢钾纯度高,水溶性好,满足高端水溶肥使用要求;且采用连续结晶的方法生产酸式磷酸二氢钾产品,同时将结晶分离后产生母液重复循环利用,提高了产品收率,缩短了生产周期。

实施例5

1)第一反应釜暂停磷酸加入,将实施例2中结晶分离产生的母液与氢氧化钾缓慢加入第一反应釜,控制反应速度,利用反应热迅速提升溶液温度,同时加热搅拌蒸发水分;2)控制母液与氢氧化钾流量,调整PH值达到5.4;3)调整母液与氢氧化钾流量,控制第一反应釜的加热蒸发速率,使溶液增加量保持在0.3L/S,PH保持在5.3,溶液浓度保持在60波美以上;4)上述溶液到达溢流液位后,打开溢流阀,送至第二反应釜,溶液流速控制在0.3L/S;5)然后将磷酸缓慢加入第二反应釜中,使溶液PH值保持在1.6,加热升温至110℃;6)上述溶液到达溢流液位后,打开溢流阀,(溶液以流速0.3L/S流出)溶液通过比表面积大的散热管道迅速冷却至80℃析晶温度,进入结晶器上部冷却,底部放料出口温度降至50℃开始连续放料;7)经过1.5小时,上述母液消耗完毕,打开磷酸管道,将磷酸加入第一反应釜,控制磷酸与氢氧化钾流量,调整PH值达到5.3;8)调整磷酸与氢氧化钾流量,控制第一反应釜的加热蒸发速率,使溶液增加量保持在0.3L/S,PH保持在5.6,溶液浓度保持在60波美以上;9)上述溶液通过溢流阀,送至第二反应釜,流速0.3L/S;10)将磷酸缓慢加入第二反应釜中,使溶液PH值保持在1.6,加热升温至110℃;11)上述溶液以流速0.3L/S经溢流阀,通过比表面积大的散热管道迅速冷却至80℃析晶温度,进入结晶器上部冷却,底部放料出口温度降至45℃开始连续放料。经分离、烘干,得酸式磷酸二氢钾产品3255kg,分离时采用平板吊带离心机,滤网70目,转速900r/min,离心15分钟,烘干时采用振动流化床,烘干温度80℃,干燥10分钟,同时将本实施例中结晶分离后产生母液循环再利用。本实施例中酸式磷酸二氢钾产品质量的主要指标如表5所示:

表5实施例5中酸式磷酸二氢钾产品质量

由表5可知,所得的酸式磷酸二氢钾产品的含量为99.60%,水不容物含量0.12%,PH值为1.84,本发明制备方法所得酸式磷酸二氢钾纯度高,水溶性好,满足高端水溶肥使用要求;且采用连续结晶的方法生产酸式磷酸二氢钾产品,同时将结晶分离后产生母液重复循环利用,提高了产品收率,缩短了生产周期。

实施例6

1)第一反应釜暂停磷酸加入,将实施例3中结晶分离产生的母液与氢氧化钾缓慢加入第一反应釜,控制反应速度,利用反应热迅速提升溶液温度,同时加热搅拌蒸发水分;2)控制母液与氢氧化钾流量,调整PH值达到5.2;3)调整母液与氢氧化钾流量,控制第一反应釜的加热蒸发速率,使溶液增加量保持在0.3L/S,PH保持在5.2,溶液浓度保持在65波美;4)上述溶液到达溢流液位后,打开溢流阀,送至第二反应釜,溶液流速控制在0.3L/S;5)然后将磷酸缓慢加入第二反应釜中,使溶液PH值保持在1.6,加热升温至140℃;6)上述溶液到达溢流液位后,打开溢流阀,(溶液以流速0.3L/S流出)溶液通过比表面积大的散热管道迅速冷却至80℃析晶温度,进入结晶器上部冷却,底部放料出口温度降至50℃开始连续放料;7)经过1.5小时,上述母液消耗完毕,打开磷酸管道,将磷酸加入第一反应釜,控制磷酸与氢氧化钾流量,调整PH值达到5.2;8)调整磷酸与氢氧化钾流量,控制第一反应釜的加热蒸发速率,使溶液增加量保持在0.3L/S,PH保持在5.2,溶液浓度保持在60波美以上;9)上述溶液通过溢流阀,送至第二反应釜,流速0.3L/S;10)将磷酸缓慢加入第二反应釜中,使溶液PH值保持在1.6,加热升温至140℃;11)上述溶液以流速0.3L/S经溢流阀,通过比表面积大的散热管道迅速冷却至80℃析晶温度,进入结晶器上部冷却,底部放料出口温度降至45℃开始连续放料。经分离、烘干,得酸式磷酸二氢钾产品3308kg,分离时采用平板吊带离心机,滤网60目,转速800r/min,离心13分钟,烘干时采用振动流化床,烘干温度70℃,干燥8分钟,同时将本实施例中结晶分离后产生母液循环再利用。本实施例中酸式磷酸二氢钾产品质量的主要指标如表6所示:

表6实施例6中酸式磷酸二氢钾产品质量

由表6可知,所得的酸式磷酸二氢钾产品的含量为99.71%,水不容物含量0.11%,PH值为1.95,本发明制备方法所得酸式磷酸二氢钾纯度高,水溶性好,满足高端水溶肥使用要求;且采用连续结晶的方法生产酸式磷酸二氢钾产品,同时将结晶分离后产生母液重复循环利用,提高了产品收率,缩短了生产周期。

对比例1

1)将磷酸与氢氧化钾缓慢加入第一反应釜内,控制反应速度,利用反应热迅速提升溶液温度至103℃,同时加热搅拌蒸发水分;2)控制磷酸与氢氧化钾流量,调整PH值达到4.5;3)调整磷酸与氢氧化钾流量,控制第一反应釜的加热蒸发速率,使溶液增加量保持在0.2L/S,PH保持在4.5,溶液浓度保持在60波美;4)上述溶液2小时后到达溢流液位,打开溢流阀,送至第一反应釜,流速0.3L/S;5)将磷酸缓慢加入第二反应釜中,使溶液PH值保持在1.0,同时将第二反应釜加热升温至90℃;6)上述溶液2小时达到溢流液位,打开溢流阀,通过比表面积大的散热管道迅速冷却至80℃析晶温度,进入结晶器上部冷却,底部放料出口温度降至40℃开始连续放料。经分离、烘干,得酸式磷酸二氢钾产品2348kg,纯度为85.61%,水不容物含量2.45%,PH值为1.25,本发明制备方法所得酸式磷酸二氢钾纯度相对较低,水溶性较差,且酸性较弱。

对比例2

1)将磷酸与氢氧化钾缓慢加入第一反应釜内,控制反应速度,利用反应热迅速提升溶液温度至104℃,同时加热搅拌蒸发水分;2)控制磷酸与氢氧化钾流量,调整PH值达到8.0;3)调整磷酸与氢氧化钾流量,控制第一反应釜的加热蒸发速率,使溶液增加量保持在0.2L/S,PH保持在8.0,溶液浓度保持在60波美;4)上述溶液2小时后到达溢流液位,打开溢流阀,送至第一反应釜,流速0.3L/S;5)将磷酸缓慢加入第二反应釜中,使溶液PH值保持在2.5,同时将第二反应釜加热升温至90℃;6)上述溶液2小时达到溢流液位,打开溢流阀,通过比表面积大的散热管道迅速冷却至80℃析晶温度,进入结晶器上部冷却,底部放料出口温度降至40℃开始连续放料。经分离、烘干,得酸式磷酸二氢钾产品2253kg,纯度83.24%,水分2.53%,水不容物含量2.66%,PH值(30g/L)为4.5。由此可知,本发明制备方法所得酸式磷酸二氢钾纯度相对较低,水溶性较差,且酸性较弱。

对比例3

1)将磷酸与氢氧化钾缓慢加入第一反应釜内,控制反应速度,利用反应热迅速提升溶液温度至103℃,同时加热搅拌蒸发水分;2)经过0.5小时,上述溶液体积达到第一反应釜的1/2后,控制磷酸与氢氧化钾流量,调整PH值达到5.4;3)调整磷酸与氢氧化钾流量,控制第一反应釜的加热蒸发速率,使溶液增加量保持在0.6L/S,PH保持在5.4,溶液浓度保持在40波美;4)上述溶液2小时后到达溢流液位,打开溢流阀,送至第一反应釜,流速0.3L/S;5)将磷酸缓慢加入第二反应釜中,使溶液PH值保持在1.8,同时将第二反应釜加热升温至150℃;6)上述溶液2小时达到溢流液位,打开溢流阀,通过比表面积大的散热管道迅速冷却至90℃析晶温度,进入结晶器上部冷却,底部放料出口温度降至50℃开始连续放料。经分离、烘干,得酸式磷酸二氢钾产品2762kg,纯度82.11%,水分2.84%,水不容物含量2.95%,PH值(30g/L)为4.1。本发明制备方法所得酸式磷酸二氢钾相对较低,水溶性较差,且酸性较弱。

对比例4

1)将磷酸与氢氧化钾缓慢加入第一反应釜内,控制反应速度,利用反应热迅速提升溶液温度至103℃,同时加热搅拌蒸发水分;2)经过0.5小时,上述溶液体积达到第一反应釜的1/2后,控制磷酸与氢氧化钾流量,调整PH值达到5.4;3)调整磷酸与氢氧化钾流量,控制第一反应釜的加热蒸发速率,使溶液增加量保持在0.6L/S,PH保持在5.4,溶液浓度保持在80波美;4)上述溶液2小时后到达溢流液位,打开溢流阀,送至第一反应釜,流速0.3L/S;5)将磷酸缓慢加入第二反应釜中,使溶液PH值保持在1.8,同时将第二反应釜加热升温至150℃;6)上述溶液2小时达到溢流液位,打开溢流阀,通过比表面积大的散热管道迅速冷却至90℃析晶温度,进入结晶器上部冷却,底部放料出口温度降至50℃开始连续放料。经分离、烘干,得酸式磷酸二氢钾产品2531kg,纯度93.15%,水分0.83%,水不容物含量0.95%,PH值(30g/L)为3.1。本发明制备方法所得酸式磷酸二氢钾相对较低,水溶性较差,且酸性较弱。

对比例5

1)将磷酸与氢氧化钾缓慢加入第一反应釜内,控制反应速度,利用反应热迅速提升溶液温度至103℃,同时加热搅拌蒸发水分;2)经过0.5小时,上述溶液体积达到第一反应釜的1/2后,控制磷酸与氢氧化钾流量,调整PH值达到5.4;3)调整磷酸与氢氧化钾流量,控制第一反应釜的加热蒸发速率,使溶液增加量保持在0.6L/S,PH保持在5.4,溶液浓度保持在60波美;4)上述溶液2小时后到达溢流液位,打开溢流阀,送至第一反应釜,流速0.3L/S;5)将磷酸缓慢加入第二反应釜中,使溶液PH值保持在1.8,同时将第二反应釜加热升温至80℃;6)上述溶液2小时达到溢流液位,打开溢流阀,通过比表面积大的散热管道迅速冷却至90℃析晶温度,进入结晶器上部冷却,底部放料出口温度降至50℃开始连续放料。经分离、烘干,得酸式磷酸二氢钾产品2583kg,纯度51.33%,水分4.27%,水不容物含量5.63%,PH值(30g/L)为5.3。本发明制备方法所得酸式磷酸二氢钾相对较低,水溶性较差,且酸性较弱。

对比例6

1)将磷酸与氢氧化钾缓慢加入第一反应釜内,控制反应速度,利用反应热迅速提升溶液温度至103℃,同时加热搅拌蒸发水分;2)经过0.5小时,上述溶液体积达到第一反应釜的1/2后,控制磷酸与氢氧化钾流量,调整PH值达到5.4;3)调整磷酸与氢氧化钾流量,控制第一反应釜的加热蒸发速率,使溶液增加量保持在0.6L/S,PH保持在5.4,溶液浓度保持在60波美;4)上述溶液2小时后到达溢流液位,打开溢流阀,送至第一反应釜,流速0.3L/S;5)将磷酸缓慢加入第二反应釜中,使溶液PH值保持在1.8,同时将第二反应釜加热升温至170℃;6)上述溶液2小时达到溢流液位,打开溢流阀,通过比表面积大的散热管道迅速冷却至90℃析晶温度,进入结晶器上部冷却,底部放料出口温度降至50℃开始连续放料。经分离、烘干,得酸式磷酸二氢钾产品1769kg,纯度75.82%,水分12.53%,水不容物含量16.31%,PH值(30g/L)为7.1。本发明制备方法所得酸式磷酸二氢钾相对较低,水溶性较差,且酸性较弱。

实验例1

实验方法:将实施例1-6与对比例1-2设置对实验组1-8;考虑反应中每个过程的PH控制,对制备酸式磷酸二氢钾的影响,结果如表7所示:

表7反应过程中PH对制备酸式磷酸二氢钾的影响

由表7可知,本发明反应中每个过程的PH控制,在本实施例的范围内,使得混合溶液的溶解度大,蒸发快,混合溶液中各反应物能完全充分的反应,得到酸式磷酸二氢钾产品含量更高,当反应中每个过程的PH控制大于或小于本发明的PH范围时,所得酸式磷酸二氢钾产品含量明显降低。

实验例2

实验方法:将实施例1-6与对比例3-4设置对实验组1-8;考虑反应中混合溶液浓度,对制备酸式磷酸二氢钾的影响,结果如表8所示:

表8反应过程中混合溶液浓度对制备酸式磷酸二氢钾的影响

由表8可知,本发明反应中过程中混合溶液浓度,在60-70波美范围内,使得混合溶液各物质充分反应,聚合度更好,聚合时间短,得到酸式磷酸二氢钾产品含量更高,当溶液浓缩浓度低于60波美时,产品聚合难度大,聚合度低,所得酸式磷酸二氢钾产品含量明显降低;当浓缩密度高于70波美时,所得聚磷酸式磷酸二氢钾产品含量并没有得到显著提高,但生产过程中能耗显著增大,经济效益低。因此,溶液聚合密度为60-70波美时,可以有效控制溶液聚合反应,得到高纯度的酸式磷酸二氢钾产品,且不会造成生产能耗的增加,提高了经济效益。

实验例3

实验方法:将实施例1-6与对比例5-6设置对实验组1-8;考虑反应中第二反应釜加热温度,对制备酸式磷酸二氢钾的影响,结果如表9所示:

表9反应过程中第二反应釜加热温度对制备酸式磷酸二氢钾的影响

由表9可知,本发明反应过程中第二反应釜加热温度,在90-150℃范围内,使得混合溶液各物质充分反应,聚合度高,从而聚合成高纯度的酸式磷酸二氢钾;当温度低于90℃产品聚合难度大,不能发生聚合,温度高于150℃时,产物酸式磷酸二氢钾部分脱水成聚磷酸钾,无法得到高纯度酸式磷酸二氢钾。

综上所述,本发明采用连续结晶的方法,生产酸式磷酸二氢钾,产品纯度高,大幅降低了生产能耗,缩短了生产周期,同时将结晶分离后产生母液重复循环利用,提高了产品收率和利用率,节约了生产成本。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种酸式磷酸二氢钾的生产方法

- 一种酸式磷酸二氢钾制备聚磷酸钾铵的方法