一种铜件薄壁精冲孔设备

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及冲孔设备领域,特别涉及一种铜件薄壁精冲孔设备。

背景技术

3C产品是近几年来伴随着电子产业的发展而新兴起的,主要是指计算机类(computer)、通信类(communication)、消费类(consumer)电子产品,在这一行业中,科技的发展日新月异,升级换代频繁,几乎每个月都要推出大量新产品,这也就成为产品设计的热点领域。

目前,针对3C产品有专门的3C行业,3C产品一般是通过大量的零部件组装形成,因此,冲孔是制造这些3C产品所必不可少的工艺之一。

目前,针对一些金属,特别是铜制工件,一般是采用CNC数控车床进行精冲孔。然而,在实际生产过程中,CNC工序加工铜件孔位存在诸多缺陷,主要有以下几种:

(1)制程不稳定:CNC工序,通过治具固定产品,通过程序与刀具加工孔位,铜制零件轮廓度与位置度不稳定,良率偏低;铜材料价格高,严重浪费材料,人力成本&设备成本居高不下,市场竞争力不足;

(2)手动装夹&卸料&摆盘耗时长:每个夹具只可装夹8PCS产品,人工装夹前需用风枪吹净夹治具上及每个产品的铁屑,手动将产品固定在治具,再通过治具辅助将产品装夹到夹具上;程序跑完后,需人工卸料,用风枪吹净产品后,手动摆盘;人力成本过高;不适用批量生产;

(3)CNC加工生产循环时间长:CNC生产、加工时间长,占用机台,设备投入多。

发明内容

本发明的目的是提供一种结构简单的铜件薄壁精冲孔设备,至少能够解决上述问题之一。

根据本发明的一个方面,提供了一种铜件薄壁精冲孔设备,包括机台以及设置于机台的上料装置、进料输送通道、冲孔装置、出料输送通道、下料装置、第一料盘装置、第二料盘装置;

第一料盘装置用于放置第一料盘,第一料盘用于承载待冲孔工件;第二料盘装置用于放置第二料盘,第二料盘用于承载冲孔完成后的工件;

上料装置设置于进料输送通道的一侧,配置为将第一料盘上的待冲孔工件输送至进料输送通道;

进料输送通道配置为将待冲孔工件输送至冲孔装置;

冲孔装置配置为对待冲孔工件进行冲孔;

出料输送通道配置为将冲孔完成后的工件输出;

下料装置设置于出料输送通道的一侧,配置为将冲孔完成后的工件输送至第二料盘。

由此,第一料盘放置的是已用机械手自动摆盘好的待冲孔的铜件产品,人工或者机械将第一料盘放置在第一料盘装置,上料装置将待冲孔的铜件产品放入进料输送通道,冲孔装置自动精冲孔,冲孔后的产品进入出料输送通道,下料装置自动将产品摆放在第二料盘。本发明的精冲孔设备能够实现精冲孔,保障制程稳定,提升良率;能实现自动化上下料,降低员工的劳动强度,节省人力成本;能实现生产线的优化,取消CNC工序,节省CNC机台。

在一些实施方式中,上料装置包括第一机械手和第一吸盘组件,第一机械手安装于机台,第一吸盘组件安装于第一机械手,第一吸盘组件与待冲孔工件相配合。由此,第一机械手驱动第一吸盘组件运动,能够实现自动上料操作。

在一些实施方式中,下料装置包括第二机械手和第二吸盘组件,第二机械手安装于机台,第二吸盘组件安装于第二机械手,第二吸盘组件与冲孔完成后的工件相配合。由此,第二机械手驱动第二吸盘组件运动,能够实现自动下料操作。

在一些实施方式中,冲孔装置包括驱动件和冲压模具,冲压模具安装于机台,进料输送通道的出料端与冲压模具的进料口连接,进料输送通道的进料端与冲压模具的出料口连接,驱动件与冲压模具相配合,用于驱动冲压模具对待冲孔工件进行精冲孔。由此,采用高精度冲压模具进行精冲孔,保障制程良率:通过模具精度保证产品轮廓度和位置度,良率达到99.75%,制程稳定。

在一些实施方式中,第一料盘装置包括第一直线导轨和第一安装架,第一直线导轨安装于机台,第一安装架套装于第一直线导轨且与第一直线导轨滑动配合,第一料盘可拆卸地安装于第一安装架。由此,第一料盘装置可以带动第一料盘滑动,便于拆装和更换第一料盘。

在一些实施方式中,第一料盘装置还包括第二直线导轨和第二安装架,第二直线导轨安装于机台且位于第一直线导轨的外周,第二直线导轨高于第一直线导轨,第二安装架套装于第二直线导轨且与第二直线导轨滑动配合,第一料盘为两个,分别安装于第一安装架和第二安装架。由此,能够实现第一料盘的换盘,操作方便快捷。

在一些实施方式中,第二料盘装置包括第三直线导轨和第三安装架,第三直线导轨安装于机台,第三安装架套装于第三直线导轨且与第三直线导轨滑动配合,第二料盘可拆卸地安装于第三安装架。由此,第二料盘装置可以带动第二料盘滑动,便于拆装和更换第二料盘。

在一些实施方式中,第二料盘装置还包括第四直线导轨和第四安装架,第四直线导轨安装于机台且位于第三直线导轨的外周,第四直线导轨高于第三直线导轨,第四安装架套装于第四直线导轨且与第四直线导轨滑动配合,第二料盘为两个,分别安装于第三安装架和第四安装架。由此,能够实现第二料盘的换盘,操作方便快捷。

本发明的有益效果:

1、本发明的铜件薄壁精冲孔设备采用高精度模具进行精冲孔,保障制程良率:通过模具精度保证产品轮廓度和位置度,良率达到99.75%,制程稳定;

2、能够实现自动化上下料:通过机械手自动上下料,无需员工频繁手动装夹、卸料、摆盘等操作,提升生产效率;

3、生产线得到了优化,节省设备投资:采用CNC加工,需25s/Pc;采用本设备自动冲孔只需3s/Pc,导入自动精冲孔后,产能提升,取消CNC工序,节省大量机台。

附图说明

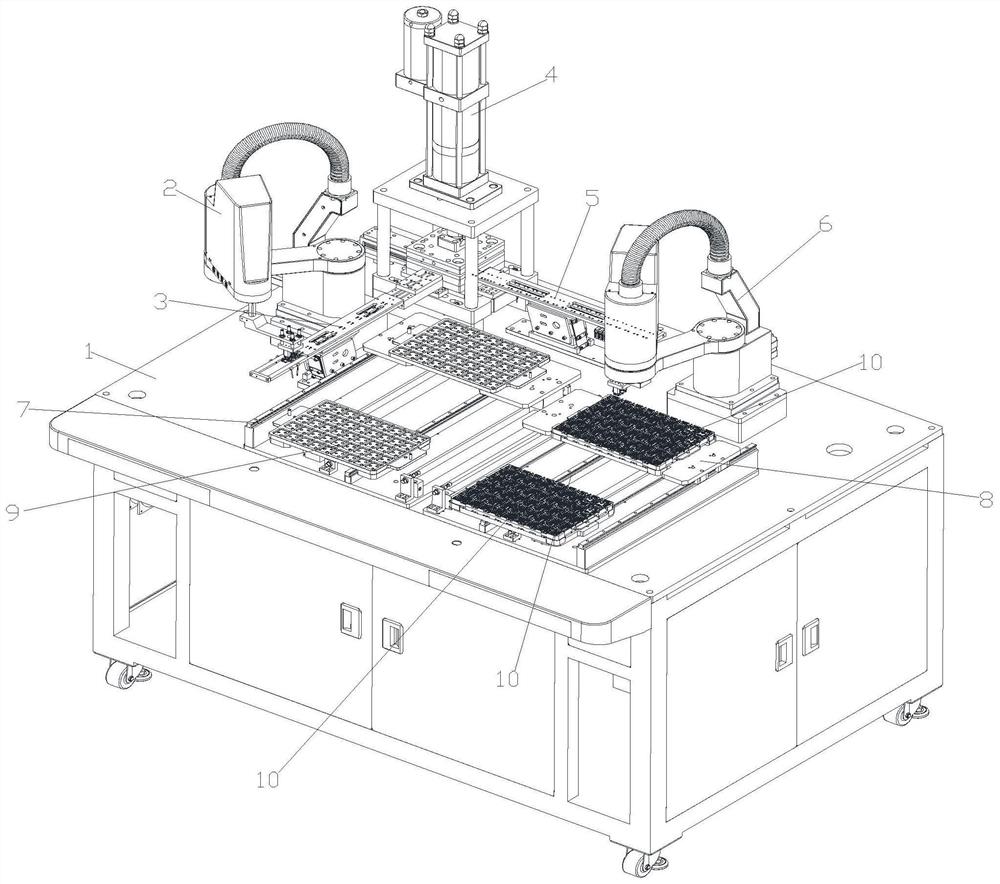

图1为本发明一实施方式的一种铜件薄壁精冲孔设备的简化平面结构示意图;

图2为图1所示的铜件薄壁精冲孔设备的第一料盘装置和第二料盘装置的结构示意图;

图3为图1所示的铜件薄壁精冲孔设备的上料装置的立体结构示意图;

图4为图1所示的铜件薄壁精冲孔设备的冲孔装置的立体结构示意图。

图1~4中的附图标记:1-机台;2-上料装置;3-进料输送通道;4-冲孔装置;5-出料输送通道;6-下料装置;7-第一料盘装置;8-第二料盘装置;9-第一料盘;10-第二料盘;21-第一机械手;22-第一吸盘组件;41-驱动件;42-冲压模具;61-第二机械手;62-第二吸盘组件;71-第一直线导轨;72-第一安装架;73-第二直线导轨;74-第二安装架;81-第三直线导轨;82-第三安装架;83-第四直线导轨;84-第四安装架。

具体实施方式

下面结合附图对本发明作进一步详细的说明。

图1~4示意性地显示了根据本发明的一种实施方式的铜件薄壁精冲孔设备。

如图1~4所示,该铜件薄壁精冲孔设备包括机台1以及设置于机台1的上料装置2、进料输送通道3、冲孔装置4、出料输送通道5、下料装置6、第一料盘装置7、第二料盘装置8。

第一料盘装置7用于放置第一料盘9,第一料盘9用于承载待冲孔工件;第二料盘装置8用于放置第二料盘10,第二料盘10用于承载冲孔完成后的工件;

上料装置2设置于进料输送通道3的一侧,配置为将第一料盘9上的待冲孔工件输送至进料输送通道3;

进料输送通道3配置为将待冲孔工件输送至冲孔装置4;

冲孔装置4配置为对待冲孔工件进行冲孔;

出料输送通道5配置为将冲孔完成后的工件输出;

下料装置6设置于出料输送通道5的一侧,配置为将冲孔完成后的工件输送至第二料盘10。

本实施方式的进料输送通道3和出料输送通道5可以为直线形的振动料道。

第一料盘9放置的是已用机械手自动摆盘好的待冲孔的铜件产品,人工或者机械将第一料盘9放置在第一料盘装置7,上料装置2将待冲孔的铜件产品放入进料输送通道3,冲孔装置4自动精冲孔,冲孔后的产品进入出料输送通道5,下料装置6自动将产品摆放在第二料盘10。本发明的精冲孔设备能够实现精冲孔,保障制程稳定,提升良率;能实现自动化上下料,降低员工的劳动强度,节省人力成本;能实现生产线的优化,取消CNC工序,节省CNC机台1。

上料装置2包括第一机械手21和第一吸盘组件22。第一机械手21安装于机台1,第一吸盘组件22安装于第一机械手21,第一吸盘组件22与待冲孔工件相配合。由此,第一机械手21驱动第一吸盘组件22运动,能够实现自动上料操作。

下料装置6包括第二机械手61和第二吸盘组件62。第二机械手61安装于机台1,第二吸盘组件62安装于第二机械手61,第二吸盘组件62与冲孔完成后的工件相配合。由此,第二机械手61驱动第二吸盘组件62运动,能够实现自动下料操作。

本实施方式的第一机械手21和第二机械手61可以为市购的SCARA机器人。SCARA(全拼为:Selective Compliance Assembly Robot Arm,中文译名:选择顺应性装配机器手臂),是一种圆柱坐标型的特殊类型的工业机器人。

冲孔装置4包括驱动件41和冲压模具42。冲压模具42安装于机台1,进料输送通道3的出料端与冲压模具42的进料口连接,进料输送通道3的进料端与冲压模具42的出料口连接。驱动件41与冲压模具42相配合,用于驱动冲压模具42对待冲孔工件进行精冲孔。本实施方式的冲压模具42可以为市面上常用的由上、下模组成的冲压治具。由此,采用高精度冲压模具42进行精冲孔,保障制程良率:通过模具精度保证产品轮廓度和位置度,良率达到99.75%,制程稳定。

第一料盘装置7包括第一直线导轨71和第一安装架72。第一直线导轨71安装于机台1,第一安装架72套装于第一直线导轨71且与第一直线导轨71滑动配合,第一料盘9可拆卸地安装于第一安装架72。由此,第一料盘装置7可以带动第一料盘9滑动,便于拆装和更换第一料盘9。

第一料盘装置7还包括第二直线导轨73和第二安装架74。第二直线导轨73安装于机台1且位于第一直线导轨71的外周,第二直线导轨73高于第一直线导轨71,第二安装架74套装于第二直线导轨73且与第二直线导轨73滑动配合,第一料盘9为两个,分别安装于第一安装架72和第二安装架74。由此,能够实现第一料盘9的换盘,操作方便快捷。

第二料盘装置8包括第三直线导轨81和第三安装架82。第三直线导轨81安装于机台1,第三安装架82套装于第三直线导轨81且与第三直线导轨81滑动配合,第二料盘10可拆卸地安装于第三安装架82。由此,第二料盘装置8可以带动第二料盘10滑动,便于拆装和更换第二料盘10。

第二料盘装置8还包括第四直线导轨83和第四安装架84。第四直线导轨83安装于机台1且位于第三直线导轨81的外周,第四直线导轨83高于第三直线导轨81,第四安装架84套装于第四直线导轨83且与第四直线导轨83滑动配合,第二料盘10为两个,分别安装于第三安装架82和第四安装架84。由此,能够实现第二料盘10的换盘,操作方便快捷。

本发明的铜件薄壁精冲孔设备具有以下优点:

1、采用高精度模具进行精冲孔,保障制程良率:通过模具精度保证产品轮廓度和位置度,良率达到99.75%,制程稳定;

2、能够实现自动化上下料:通过机械手自动上下料,无需员工频繁手动装夹、卸料、摆盘等操作,提升生产效率;

3、生产线得到了优化,节省设备投资:采用CNC加工,需25s/Pc;采用本设备自动冲孔只需3s/Pc,导入自动精冲孔后,产能提升,取消CNC工序,节省大量机台。

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种铜件薄壁精冲孔设备

- 一种铜件薄壁精冲孔设备