一种电池级氧化钴的生产方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及锂离子电池领域,具体涉及一种电池级氧化钴的生产方法。

背景技术

目前的氧化钴合成工艺,采用钴、碱、空气分别进料,后称三分法,合成的物料经过XRD分析可知,在反应釜内合成CoHO

不同结构其性质不同,纯CoHO

合成中CoHO

由上可知,要提高比表面,须提高合成中的HCoO

如果物料中HCoO

发明内容

针对上述已有技术存在的不足,本发明提供一种低杂物相高比表面高活性电池级氧化钴的生产方法。

本发明是通过以下技术方案实现的。

一种电池级氧化钴的生产方法,其特征在于,所述方法包括:

(1)将钴液、碱液分别与空气按照流量比为100-300:4-30预混后通入反应釜内进行合成反应;

(2)将经步骤(1)得到的浆料经过洗涤、一次烘干、高温烧结、浆化洗涤、二次烘干后,得到物料成品。

进一步地,所述步骤(1)钴液为浓度为130g/L氯化钴溶液,碱液为32%氢氧化钠溶液。

进一步地,所述步骤(1)合成反应的工艺条件:钴液流量100-300L/h,钴液与碱液的流量比为1:0.4;控制PH在9-10之间,反应釜的搅拌速度为150-320rpm;合成的温度66-72℃,停留时间18-54h。

进一步地,所述钴液流量与搅拌速度比为100L/h:180rpm、200L/h:220rpm、260L/h:240rpm或者300L/h:260rpm。

进一步地,所述步骤(1)预混是在预混装置中进行的,所述预混装置包括:第一喷射器、第二喷射器,所述第一喷射器、第二喷射器的进气管均与压缩空气供气装置的出气管连接,所述第一喷射器的进料管与钴液供液管连接,所述第二喷射器的进料管与碱液供液管连接;所述第一喷射器、第二喷射器的出料管分别从反应釜的上端插入反应釜内。

进一步地,所述反应釜内设置有搅拌叶轮,所述搅拌叶轮位于第一喷射器、第二喷射器的出料管的下端之间,所述第一喷射器出料管的下端与搅拌叶轮之间的垂直距离为100mm,所述第二喷射器出料管的下端与搅拌叶轮之间的垂直距离为100mm。

进一步地,经步骤(1)得到的浆料中钴含量按质量百分比计为64%~68%。

进一步地,所述步骤(2)将经步骤(1)得到的浆料经过洗涤至钠含量为0.05%~0.1%。

进一步地,所述步骤(2)高温烧结温度为600℃~700℃,烧结速率15min每烧钵,烧结时间5.3h。

进一步地,所述步骤(2)浆化洗涤是将经高温烧结得到的纯相Co

进一步地,所述步骤(2)得到的物料成品水分按质量百分比计为0.05%~0.5%,将所述物料成品进行低温烧结,所述低温烧结温度200℃~250℃,烧结速率10min每烧钵,烧结时间4h得到水分在0.05%以下的成品物料。

本发明的有益技术效果,本发明提供了一种低杂物相高比表面高活性电池级氧化钴的生产方法,采用预混装置及工艺,二次洗涤与高温烧结有机结合,去除包含的杂质,最后烧结去水,最后得到高比表面低钠的氧化钴产品。通过预混装置实现钴碱与空气预混合,且足够近的反应距离生成CoHO

附图说明

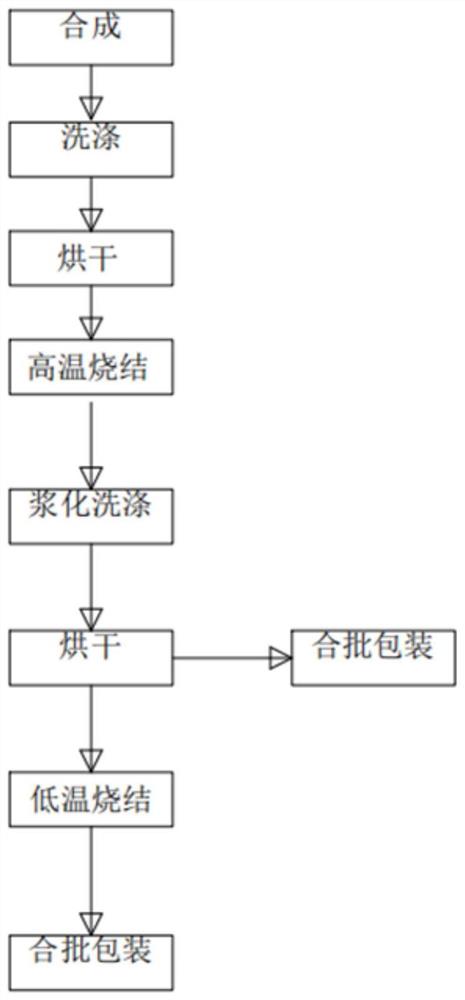

图1为本发明的工艺流程图。

图2为本发明的预混装置的结构示意图。

具体实施方式

下面结合附图和具体实施方式对本发明进行详细说明。

如图1所示,一种电池级氧化钴的生产方法,包括:

(1)将钴液、碱液分别与空气按照流量比(钴液、碱液单位是L/h,空气单位是m

因为要调节颗粒的粒径,控制氧化强度和外力,所以钴流量与搅拌速度,空气的控制量是成比例增加的,且为正比例,如钴液流量与搅拌速度比为100L/h:180rpm、200L/h:220rpm、260L/h:240rpm或者300L/h:260rpm。

预混是在如图2所示的预混装置中进行的,预混装置包括:第一喷射器1、第二喷射器2,第一喷射器的进气管3、第二喷射器的进气管4均与压缩空气供气装置的出气管连接,第一喷射器的进料管5与钴液供液管连接,第二喷射器的进料管6与碱液供液管连接;第一喷射器的出料管7、第二喷射器的出料管8分别从反应釜9的上端插入反应釜内;反应釜9内设置有搅拌叶轮10,搅拌叶轮10通过设置在反应釜外的电机驱动,搅拌叶轮10位于第一喷射器的出料管、第二喷射器的出料管8的下端之间,第一喷射器出料管7的下端与搅拌叶轮10之间的垂直距离为100mm,第二喷射器出料管8的下端与搅拌叶轮10之间的垂直距离为100mm。

(2)将经步骤(1)得到的浆料钴含量按质量百分比计为64%~68%。(通过XRD测量,含有CoHO

(3)将经步骤(2)得到的物料成品进行低温烧结,低温烧结温度200℃~250℃,烧结速率10min每烧钵,烧结时间4h,得到水分在0.05%以下的成品物料。此时可以包装成低水分成品。

实施例1

将钴液、碱液分别与空气在预混装置中预混后通入反应釜内进行合成反应;其中,钴液为130g/L氯化钴溶液、碱液为32%氢氧化钠溶液,钴液流量300L/h,空气24m

(2)将经步骤(1)得到的浆料经过洗涤、一次烘干、高温烧结、浆化洗涤、二次烘干后,得到物料成品,其中水分按质量百分比计为0.08%。其中,经步骤(1)得到的浆料的钴含量的质量百分比计为68%,浆料经过洗涤至钠含量为0.05%;在610±10℃进行高温烧结,烧结速率15min每烧钵,烧结5.3h,浆化洗涤是将经高温烧结得到的纯相Co

(3)将经步骤(2)得到的物料成品进行低温烧结,在210±10℃进行低温烧结,烧结速率10min每烧钵,烧结时间4h,得到水分在0.05%以下,钠含量0.02%以下的成品物料。

实施例2

将钴液、碱液分别与空气在预混装置中预混后通入反应釜内进行合成反应;其中,钴液为130g/L氯化钴溶液、碱液为32%氢氧化钠溶液,钴液流量260L/h,空气21m

(2)将经步骤(1)得到的浆料经过洗涤、一次烘干、高温烧结、浆化洗涤、二次烘干后,得到物料成品,其中水分按质量百分比计为0.19%。其中,经步骤(1)得到的浆料的钴含量的质量百分比计为67.4%,浆料经过洗涤至钠含量为0.056%;在630±10℃进行高温烧结,烧结速率15min每烧钵,烧结5.3h,浆化洗涤是将经高温烧结得到的纯相Co

(3)将经步骤(2)得到的物料成品进行低温烧结,在220±10℃进行低温烧结,烧结速率10min每烧钵,烧结时间4h,得到水分在0.05%以下,钠含量0.02以下的成品物料。

实施例3

将钴液、碱液分别与空气在预混装置中预混后通入反应釜内进行合成反应;其中,钴液为130g/L氯化钴溶液、碱液为32%氢氧化钠溶液,钴液流量200L/h,空气16m

(2)将经步骤(1)得到的浆料经过洗涤、一次烘干、高温烧结、浆化洗涤、二次烘干后,得到物料成品,其中水分按质量百分比计为0.36%。其中,经步骤(1)得到的浆料的钴含量的质量百分比计为66.5%,浆料经过洗涤至钠含量为0.063%;在660±10℃进行高温烧结,烧结速率15min每烧钵,烧结5.3h,浆化洗涤是将经高温烧结得到的纯相Co

(3)将经步骤(2)得到的物料成品进行低温烧结,在230±10℃进行低温烧结,烧结速率10min每烧钵,烧结时间4h,得到水分在0.05%以下,钠含量0.02%以下的成品物料。

实施例4

将钴液、碱液分别与空气在预混装置中预混后通入反应釜内进行合成反应;其中,钴液为130g/L氯化钴溶液、碱液为32%氢氧化钠溶液,钴液流量100L/h,空气8m

(2)将经步骤(1)得到的浆料经过洗涤、一次烘干、高温烧结、浆化洗涤、二次烘干后,得到物料成品,其中水分按质量百分比计为0.48%。其中,经步骤(1)得到的浆料的钴含量的质量百分比计为64.5%,浆料经过洗涤至钠含量为0.07%;在690±10℃进行高温烧结,烧结速率15min每烧钵,烧结5.3h,浆化洗涤是将经高温烧结得到的纯相Co

(3)将经步骤(2)得到的物料成品进行低温烧结,在240±10℃进行低温烧结,烧结速率10min每烧钵,烧结时间4h,得到水分在0.05%以下,钠含量0.02%以下的成品物料。

以上所述的仅是本发明的较佳实施例,并不局限发明。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,还可以做出其它等同改进,均可以实现本发明的目的,都应视为本发明的保护范围。

- 一种电池级氧化钴的生产方法

- 一种亚纳米级氧化钴的生产方法