一种硫化亚铁的制备方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及冶金工程技术领域,尤其涉及一种硫化亚铁的制备方法。

背景技术

硫化亚铁为蓝绿色单斜结晶或颗粒,在干燥空气中风化,在潮湿空气中氧化成棕色的碱式硫酸铁,其水溶液冷时在空气中缓慢氧化,在热时较快氧化,加入碱或露光能加速其氧化。因具有高效、廉价、绿色等显著特点,而广泛应用于固体润滑领域。

现有技术中硫化亚铁的制备方法有多种,其中常用的有两种:一是直接加热法,二是液相反应法。其中,直接加热法是将纯的还原铁粉和升华的硫粉按比例放入真空封闭的石英管中,1000℃加热24h,得到硫化亚铁;液相反应法是将硫酸亚铁溶液迅速倒入硫化钠溶液中,立刻有黑色沉淀物出现,即为硫化亚铁。如专利CN104030365A中公开了一种制备硫化亚铁的方法,以亚铁盐和硫化物为原料,先用盐酸调节亚铁盐水溶液的pH值再加入还原剂,然后将硫化物水溶液加入亚铁盐水溶液中,出现黑色沉淀物,即为硫化亚铁。又如专利CN109004190A中公开了一种硫化亚铁负极复合材料的制备方法,先将硫化钠与N,N-二甲基甲酰胺和有机硅树脂制成第一混合溶液,再将硫酸亚铁与水制成第二混合溶液,最后将第一与第二混合溶液混合后进行反应,制得硫化亚铁负极复合材料。但是,上述两种制备硫化亚铁的方法过程繁琐,制备周期长,且需消耗一定量的化学试剂,易产生废水对环境造成不利影响,并且无法控制硫化亚铁中的硫含量。

发明内容

本发明的目的在于提供一种硫化亚铁的制备方法,本发明提供的制备方法过程简便,用时短,且无需添加其他试剂,不会产生废水,并且可以得到不同硫含量的硫化亚铁。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种硫化亚铁的制备方法,包括:

将硫铁矿进行真空热分解,得到硫化亚铁;

所述真空热分解的温度为600~1100℃;所述真空热分解的保温时间为1~6h。

优选地,所述硫铁矿的含硫量为≥45%。

优选地,当所述硫铁矿的粒度为0.074~25mm时,所述真空热分解的保温时间为3~6h。

优选地,当所述硫铁矿的粒度为200~300目时,所述真空热分解的保温时间为1~4h。

优选地,所述硫铁矿的纯度为98%以上。

优选地,所述真空热分解的压强为1~500Pa。

优选地,加热至所述真空热分解的温度的升温速率为5~25℃/min。

优选地,所述硫化亚铁的硫含量为28~40%。

优选地,所述真空热分解的产物还包括硫磺。

本发明提供了一种硫化亚铁的制备方法,包括:将硫铁矿进行真空热分解,得到硫化亚铁;所述真空热分解的温度为600~1100℃;所述真空热分解的保温时间为1~6h。本发明以硫铁矿为原料,通过真空热分解即可制得硫化亚铁,过程简便,用时短,且无需添加其他试剂,不会产生废水;同时通过控制真空热分解的温度和保温时间即可得到不同硫含量的硫化亚铁。实施例的结果显示,采用本发明的方法可得到硫含量为28~40%的硫化亚铁。

附图说明

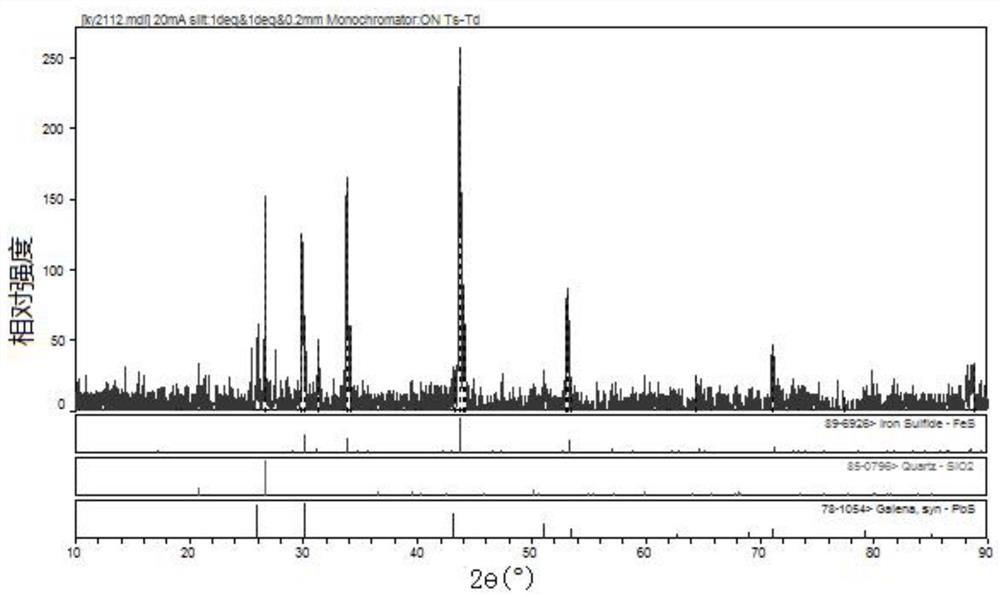

图1为本发明实施例1制得的硫化亚铁的X射线衍射图。

具体实施方式

本发明提供了一种硫化亚铁的制备方法,包括:

将硫铁矿进行真空热分解,得到硫化亚铁;

所述真空热分解的温度为600~1100℃;所述真空热分解的保温时间为1~6h。

本发明以硫铁矿为原料来制备硫化亚铁,硫铁矿资源丰富,来源广泛。在本发明中,所述硫铁矿的含硫量优选为≥45%,更优选为≥48%。本发明将硫铁矿的含硫量控制在上述范围,有利于得到硫含量为28~40%的硫化亚铁。

在本发明中,所述硫铁矿的纯度优选为98%以上。本发明将硫铁矿的纯度控制在上述范围,有利于得到纯度高的硫化亚铁。本发明对所述硫铁矿的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

本发明将硫铁矿进行真空热分解,得到硫化亚铁。本发明在真空下进行热分解,可以避免增加或减少硫化亚铁中的硫含量。本发明对所述真空热分解的装置没有特殊的限定,采用本领域技术人员熟知的可用于真空热分解的装置即可。在本发明中,所述真空热分解的装置优选为真空炉。

在本发明中,所述真空热分解的反应式为:

FeS

在本发明中,所述真空热分解的温度为600~1100℃,优选为700~1000℃,更优选为700~950℃。本发明将真空热分解的温度控制在上述范围,有利于得到硫含量为28~40%的硫化亚铁。在本发明中,真空热分解的温度越高,得到的硫化亚铁中的硫含量越低,真空热分解的温度越低,得到的硫化亚铁中的硫含量则越高。

在本发明中,所述真空热分解的保温时间为1~6h。在本发明中,真空热分解的保温时间越长,得到的硫化亚铁中的硫含量越低,保温时间越短,得到的硫化亚铁中的硫含量则越高。

在本发明中,当所述硫铁矿的粒度优选为0.074~25mm时,所述真空热分解的保温时间优选为3~6h,更优选为3~4h。在本发明中,当所述硫铁矿的粒度优选为200~300目时,所述真空热分解的保温时间优选为1~4h,更优选为1~2h。在本发明中,硫铁矿的粒度较小时,保温较短时间即可得到硫化亚铁,而硫铁矿的粒度较大时,则需要保温较长时间来制备硫化亚铁。在本发明中,当所述硫铁矿的粒径在上述范围时,本发明优选直接使用。在本发明中,当所述硫铁矿原料的粒径不符合上述范围时,本发明优选将所述硫铁矿原料进行破碎。在本发明中,所述破碎优选在惰性气氛中进行,以防止硫铁矿被氧化。

在本发明中,所述真空热分解的压强优选为1~500Pa,更优选为10~200Pa,最优选为10~100Pa。本发明将真空热分解的压强控制在上述范围,有利于得到硫含量为28~40%的硫化亚铁。在本发明中,真空热分解的压强越小,得到的硫化亚铁中的硫含量越低,压强越大,得到的硫化亚铁中的硫含量则越高。

在本发明中,加热至所述真空热分解的温度的升温速率优选为5~25℃/min,更优选为5~15℃/min。本发明将真空热分解的升温速率控制在上述范围内,有利于使硫化铁充分分解。

在本发明中,所述硫化亚铁的硫含量优选为28~40%,更优选为30~40%。

在本发明中,所述真空热分解的产物优选还包括硫磺。在本发明中,硫铁矿经真空热分解后得到了残留物和挥发物,其中,残留物为硫化亚铁,挥发物为硫磺,挥发物硫磺向上逸出到真空炉中的冷凝盘上,经过冷凝得到。

本发明以硫铁矿为原料,通过真空热分解即可制得硫化亚铁,过程简便,用时短,且无需添加其他试剂,不会产生废水;同时通过控制真空热分解的温度和保温时间即可得到不同硫含量的硫化亚铁。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

将100g含硫量为45%、纯度为98%的硫铁矿在惰性气氛下破碎至300目,然后将破碎后的硫铁矿放入真空炉内,进行真空热分解,温度为600℃,升温速率为5℃/min,压强为500Pa,保温2h后得到残留物和挥发物,其中,残留物60g,挥发物40g。采用X射线结构分析法对得到的残留物进行物相分析,并使用碳硫分析仪测定残留物中的硫含量,经过X射线结构分析得到残留物是硫化亚铁,纯度为98.2%,挥发物为黄色晶粒硫磺,测得残留物硫化亚铁中的硫含量为40%。

X射线结构分析

用波长为0.06~20nm的X射线照射混合物,得到残留物的X射线衍射图,如图1所示。由图1可以看出,主物相都是硫化亚铁,说明残留物为硫化亚铁。

硫含量的测定

将纯度为99.8%的纯铁助熔剂c型与残留物按照质量比为4:1混合,放入碳硫分析仪,按照如下步骤进行测试:

1、碳硫分析仪通电:先开红外电源→电脑→打开操作主程序软件→打开电子天平→做样30分钟前打开高频炉开关;

2、红外检测主机开机稳定20分钟,高频炉预热10分钟,打开氧气瓶减压阀并调节好输出压力;

3、清除石英燃烧管及炉头过滤网灰尘,检查试剂并更换;

4、在处理好的坩锅中加入0.5g钢标样,并在样品表示处输入标样碳含量、标样名称处输入硫含量,样品称好后,按空格健使重量读入重量数据库后再均匀覆盖一勺(1.5g左右)钨粒,把坩锅置于石英坩锅托上,点击操作软件上分析程序,仪器开始分析;如果终止分析,按“Esc”即可;每天做样前或仪器长时间不用,应按此方法做2~3个废样,待数据稳定后校正曲线;

5、高频红外碳硫分析仪校正曲线:如果标样含量在误差范围,则无需校正,如果标样超出误差范围,单击操作软件中的单点校正按钮,弹出“单点校正”对话框,双击刚才做的钢标样,此时下框会出现刚才选中的标样,然后点击“单点校正”按钮(注意:点击前要观察样品标示和样品名称是否和标样实际含量一致,如果不一致不能校正,要重新按上面第4条重新分析标样),再点击“置入当前分析方法”即可;

6、仪器校正好后分析试样,软件界面显示的碳硫含量就是该试样的真实含量;分析前可以给试样输入编号,方便查询记录;

7、关闭气源、关闭天平;结束工作10分钟后关闭高频炉开关;

8、关闭红外开关,然后关闭电脑,把标样、钨粒盖好,防止受潮。

实施例2

将100g含硫量为48%、纯度为98%的硫铁矿在惰性气氛下破碎至200目,然后将破碎后的硫铁矿放入真空炉内,进行真空热分解,温度为700℃,升温速率为5℃/min,压强为10Pa,保温4h后得到残留物和挥发物,其中,残留物63.8g,挥发物36.2g。采用X射线结构分析法对得到的残留物进行物相分析,并使用碳硫分析仪测定残留物中的硫含量,经过X射线结构分析得到残留物是硫化亚铁,纯度为99.3%,挥发物为黄色晶粒硫磺,测得残留物硫化亚铁中的硫含量为36.2%。

实施例3

将100g含硫量为50%、纯度为99%的硫铁矿在惰性气氛下破碎至300目,然后将破碎后的硫铁矿放入真空炉内,进行真空热分解,温度为950℃,升温速率为15℃/min,压强为100Pa,保温4h后得到残留物和挥发物,其中,残留物72g,挥发物28g。采用X射线结构分析法对得到的残留物进行物相分析,并使用碳硫分析仪测定残留物中的硫含量,经过X射线结构分析得到残留物是硫化亚铁,纯度为98.8%,挥发物为黄色晶粒硫磺,测得残留物硫化亚铁中的硫含量为28%。

实施例4

将100g含硫量为52%、纯度为99%的硫铁矿在惰性气氛下破碎至300目,然后将破碎后的硫铁矿放入真空炉内,进行真空热分解,温度为1000℃,升温速率为25℃/min,压强为1Pa,保温1h后得到残留物和挥发物,其中,残留物61.2g,挥发物38.8g。采用X射线结构分析法对得到的残留物进行物相分析,并使用碳硫分析仪测定残留物中的硫含量,经过X射线结构分析得到残留物是硫化亚铁,纯度为97.2%,挥发物为黄色晶粒硫磺,测得残留物硫化亚铁中的硫含量为38.8%。

实施例5

将100g含硫量为45%、纯度为98%的硫铁矿在惰性气氛下破碎至25mm,然后将破碎后的硫铁矿放入真空炉内,进行真空热分解,温度为600℃,升温速率为5℃/min,压强为500Pa,保温3h后得到残留物和挥发物,其中,残留物60.2g,挥发物39.8g;将残留物在惰性气氛中破碎、研磨至所需粒度。采用X射线结构分析法对得到的残留物进行物相分析,并使用碳硫分析仪测定残留物中的硫含量,经过X射线结构分析得到残留物是硫化亚铁,纯度为98.8%,挥发物为黄色晶粒硫磺,测得残留物硫化亚铁中的硫含量为39.8%。

实施例6

将100g含硫量为48%、纯度为98%的硫铁矿在惰性气氛下破碎至20mm,然后将破碎后的硫铁矿放入真空炉内,进行真空热分解,温度为700℃,升温速率为5℃/min,压强为10Pa,保温4h后得到残留物和挥发物,其中,残留物63.9g,挥发物36.1g;将残留物在惰性气氛中破碎、研磨至所需粒度。采用X射线结构分析法对得到的残留物进行物相分析,并使用碳硫分析仪测定残留物中的硫含量,经过X射线结构分析得到残留物是硫化亚铁,纯度为99.1%,挥发物为黄色晶粒硫磺,测得残留物硫化亚铁中的硫含量为36.1%。

实施例7

将100g含硫量为50%、纯度为98%的硫铁矿在惰性气氛下破碎至25mm,然后将破碎后的硫铁矿放入真空炉内,进行真空热分解,温度为950℃,升温速率为15℃/min,压强为100Pa,保温4h后得到残留物和挥发物,其中,残留物64.2g,挥发物35.8g;将残留物在惰性气氛中破碎、研磨至所需粒度。采用X射线结构分析法对得到的残留物进行物相分析,并使用碳硫分析仪测定残留物中的硫含量,经过X射线结构分析得到残留物是硫化亚铁,纯度为98.2%,挥发物为黄色晶粒硫磺,测得残留物硫化亚铁中的硫含量为35.8%。

实施例8

将100g含硫量为52%、纯度为98%的硫铁矿在惰性气氛下破碎至15mm,然后将破碎后的硫铁矿放入真空炉内,进行真空热分解,温度为1000℃,升温速率为25℃/min,压强为1Pa,保温3h后得到残留物和挥发物,其中,残留物69.4g,挥发物30.6g;将残留物在惰性气氛中破碎、研磨至所需粒度。采用X射线结构分析法对得到的残留物进行物相分析,并使用碳硫分析仪测定残留物中的硫含量,经过X射线结构分析得到残留物是硫化亚铁,纯度为98.6%,挥发物为黄色晶粒硫磺,测得残留物硫化亚铁中的硫含量为30.6%。

由以上实施例可以看出,采用本发明的制备方法制备硫化亚铁,过程简便,用时短,且无需添加其他试剂,不会产生废水,并且可以将硫化亚铁的硫含量控制在28~40%。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种壳聚糖稳定锆改性纳米硫化亚铁复合材料的制备方法及应用

- 一种多孔硫化亚铁纳米线与氮掺杂碳复合材料及其制备方法和应用