一种氯化炉返浆装置及方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明属于冶金生产设备制造领域,具体涉及一种氯化炉返浆装置及方法。

背景技术

目前国内外四氯化钛生产主要由熔盐氯化和沸腾氯化两种形式。结合我国钛矿钙、镁含量较好的特点以及国外对沸腾氯化技术的技术封锁,我国四氯化钛生产主要以熔盐氯化的形式为主。在熔盐氯化生产的过程中,为控制炉温以及粗四氯化钛的杂质含量,通常将杂质含量较高的四氯化钛重新返回到氯化炉内,以实现泥浆再次除杂和控制炉温。为提高返回炉内四氯化钛的喷淋效果,通常会在返浆管道的末端加装喷头。

目前国内主要采用的喷头形式有孔板和鸭嘴两种形式。这两种形式的喷头虽然制作简单,但其中孔板喷头雾化效果不好,易造成氯化炉局部温度不均衡,喷淋量调整时也易造成氯化炉整体负压的波动,部分炉气不能有效被喷淋液淋洗,增加粗四氯化钛中的杂质含量。鸭嘴喷头雾化效果虽略优于孔板喷头,但其雾化效果也不能满足熔盐氯化炉的喷淋需要,同时其极容易被杂质堵塞,导致炉温失控性升高。

发明内容

针对现有技术中氯化炉返浆装置喷头雾化效果不好并且容易堵塞,易造成氯化炉局部温度不均衡,喷淋量调整时造成氯化炉负压不稳,四氯化钛炉气不能与泥浆喷雾充分接触,使粗四氯化钛中杂质含量增加等问题。本发明提供一种氯化炉返浆装置及方法,其目的在于:使喷头雾化效果更好且不易堵塞,稳定喷淋时炉内压力和温度,使四氯化钛炉气与泥浆喷雾充分接触,降低粗四氯化钛中杂质含量。

本发明采用的方案如下:

一种氯化炉返浆装置,其特征在于:包括喷淋管道和动力波喷头,所述喷淋管道与动力波喷头连接,所述动力波喷头位于氯化炉内,所述氯化炉设置有烟道口,所述动力波喷头的喷嘴背向烟道口。

采用上述方案,动力波喷头在氯化炉炉内喷淋雾化泥浆,动力波喷头作为氯化炉返浆喷头来时使用,动力波喷头的材质为321不锈钢或316不锈钢或316L 不锈钢或耐热耐蚀镍铬合金,动力波喷头的雾化效果更好,喷射出泥浆喷雾粒径更细腻,且动力波喷头不易产生堵塞的事故而致使氯化炉炉内温度升高失控,出现危险事故。动力波喷头的喷嘴背向烟道口设置,而非直接向氯化炉炉底喷淋,这样设置不易影响氯化炉熔盐层温度,且泥浆喷雾与四氯化钛中粉尘颗粒充分接触,使粉尘颗粒聚合增大,便于沉降,粉尘颗粒包裹泥浆喷雾流向烟道口,减少了粗四氯化钛中杂质含量。

优选的,所述动力波喷头与烟道口之间的距离为70-80cm。采用该优选的方案,动力波喷头与烟道口之间的距离为70-80cm时,动力波喷头喷射出的泥浆喷雾覆盖烟道口,使向烟道口流出的四氯化钛与泥浆喷雾充分混合,当动力波喷头与烟道口之间的距离较小时,动力波喷头一定程度上阻挡了四氯化钛流向烟道口,降低了生产效率;当动力波喷头与烟道口之间的距离较大时,泥浆喷雾不能与四氯化钛充分接触,四氯化钛中大量粉尘颗粒由于未包裹泥浆,造成粗四氯化钛中杂质含量增多。

优选的,所述喷淋管道远离动力波喷头一端设置有疏通口,所述喷淋管道管壁上设置有加料口,所述加料口与进料管相连。采用该优选的方案,喷淋管道远离动力波喷头一端设置有疏通口,用于泥浆中杂质颗粒太大,杂质在喷淋管道和动力波喷头积攒太多淤泥时,人工修检。加料口设置进料管,用于连接泥浆。

优选的,所述进料管与喷淋管道之间的夹角为45-135度。采用该优选的方案,进料管与喷淋管道之间的夹角为45-135度时,进料管中的泥浆进入喷淋管道中,由于喷淋管道内壁的缓冲作用,进入喷淋管道的泥浆均匀的分布与喷淋管道内,使动力波喷头喷射的泥浆喷雾更细腻,喷雾效果更好。

优选的,所述进料管上联通有氮气管道,所述氮气管道连接有第三阀门,所述第三阀门连接有氮气罐。采用该优选的方案,进料管连接氮气管道喷射氮气给喷淋管道和动力波喷头疏通,防止喷淋管道和动力波喷头出现堵塞,进而引起氯化炉炉内温度升高失控,出现危险事故。

优选的,所述进料管上依次设置有流量计、压力变送器、第二气动阀、第二阀门、离心泵、第一阀门,所述第一阀门另一端连接有四氯化钛罐,所述第一阀门连接于四氯化钛罐下端。采用该优选的方案,四氯化钛罐中上层为清液,下层为泥浆,上层清液进行冷却处理,下层泥浆返回氯化炉中给氯化炉降温和降低粗四氯化钛杂质,流量计实时测量流入进料管的泥浆流量,压力变送器测量进料管内压力,以免压力过大而损坏该装置,离心泵提供动力,将泥浆重新打入氯化炉内。

优选的,所述四氯化钛罐上端设置有回流管路,所述回流管路设置有第一气动阀,所述回流管路另一端设置于第二阀门和第二气动阀之间。采用该优选的方案,回流管道用于进料管中泥浆流量过大时,而离心泵的输出流量不便于精准调节,通过打开第一气动阀,经过第二阀门的泥浆,一部分流向第二气动阀,进而流向动力波喷头,另一部分流向第一气动阀,返回四氯化钛罐中,调整泥浆流量,减少进料管中压力,调节动力波喷头喷雾效果。

优选的,所述第三阀门、流量计、压力变送器和第一气动阀均连接有控制系统。采用该优选的方案,控制系统控制第三阀门来调整氮气管道的氮气流通,以及氮气流量的大小;控制系统接收流量计的流向数据,及时调整进料管内流量大小;控制系统接收压力变送器的压力数据,及时调整进料管内流量大小,进而改变进料管内压力大小;控制系统控制第一气动阀开关和开度大小,控制回流管路,当进料管流量过大时,打开第一气动阀;当流量较小时,调大第一气动阀开度;当流量正常时,第一气动阀关闭。

一种氯化炉返浆方法,包括一下步骤:步骤一:打开第一阀门,四氯化钛罐中泥浆依次流经第一阀门、离心泵、第二阀门、第二气动阀、压力变送器、流量计、喷淋管道和动力波喷头,动力波喷头背向烟道口喷射泥浆喷雾,泥浆喷雾覆盖烟道口,四氯化钛中粉尘颗粒包裹泥浆喷雾流向烟道口;

步骤二:流量计实时检测流经流量,当流量过大时,流量计传输数据至控制系统,控制系统调节第一气动阀,使第一气动阀打开,并调节第一气动阀的开度的大小,使第一气动阀分流第二阀门流出泥浆的流量,直至流量计检测流量正常,控制系统调节第一气动阀停止变化;当流量较小时,调大第一气动阀的开度;当流量正常时,第一气动阀处于闭合状态。

步骤三:动力波喷头喷淋结束,流量计检测流进流量为零,传输数据至控制系统,控制系统控制第三阀门打开,氮气罐释放氮气流入喷淋管道,用于动力波喷头降温,并且吹扫喷淋管道和动力波喷头中剩余泥浆,防止喷淋管道和动力波喷头堵塞。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1.本发明中,动力波喷头在氯化炉炉内喷淋雾化泥浆,动力波喷头作为氯化炉返浆喷头来时使用,动力波喷头的材质为321不锈钢或316不锈钢或316L不锈钢或耐热耐蚀镍铬合金,动力波喷头的雾化效果更好,喷射出泥浆喷雾粒径更细腻,且动力波喷头不易产生堵塞的事故而致使氯化炉炉内温度升高失控,出现危险事故。动力波喷头的喷嘴背向烟道口设置,而非直接向氯化炉炉底喷淋,这样设置不易影响氯化炉熔盐层温度,且泥浆喷雾与四氯化钛中粉尘颗粒充分接触,使粉尘颗粒聚合增大,便于沉降,粉尘颗粒包裹泥浆喷雾流向烟道口,减少了粗四氯化钛中杂质含量。

2.本发明中,动力波喷头与烟道口之间的距离为70-80cm时,动力波喷头喷射出的泥浆喷雾覆盖烟道口,使向烟道口流出的四氯化钛与泥浆喷雾充分混合,当动力波喷头与烟道口之间的距离较小时,动力波喷头一定程度上阻挡了四氯化钛流向烟道口,降低了生产效率;当动力波喷头与烟道口之间的距离较大时,泥浆喷雾不能与四氯化钛充分接触,四氯化钛中大量粉尘颗粒由于未包裹泥浆,造成粗四氯化钛中杂质含量增多。

3.本发明中,喷淋管道远离动力波喷头一端设置有疏通口,用于泥浆中杂质颗粒太大,杂质在喷淋管道和动力波喷头积攒太多淤泥时,人工修检。加料口设置进料管,用于连接泥浆。

4.本发明中,进料管与喷淋管道之间的夹角为45-135度时,进料管中的泥浆进入喷淋管道中,由于喷淋管道内壁的缓冲作用,进入喷淋管道的泥浆均匀的分布与喷淋管道内,使动力波喷头喷射的泥浆喷雾更细腻,喷雾效果更好。

5.本发明中,进料管连接氮气管道喷射氮气给喷淋管道和动力波喷头疏通,防止喷淋管道和动力波喷头出现堵塞,进而引起氯化炉炉内温度升高失控,出现危险事故。

6.本发明中,四氯化钛罐中上层为清液,下层为泥浆,上层清液进行冷却处理,下层泥浆返回氯化炉中给氯化炉降温和降低粗四氯化钛杂质,流量计实时测量流入进料管的泥浆流量,压力变送器测量进料管内压力,以免压力过大而损坏该装置,离心泵提供动力,将泥浆重新打入氯化炉内。

7.本发明中,回流管道用于进料管中泥浆流量过大时,而离心泵的输出流量不便于精准调节,通过打开第一气动阀,经过第二阀门的泥浆,一部分流向第二气动阀,进而流向动力波喷头,另一部分流向第一气动阀,返回四氯化钛罐中,调整泥浆流量,减少进料管中压力,调节动力波喷头喷雾效果。

8.本发明中,控制系统控制第三阀门来调整氮气管道的氮气流通,以及氮气流量的大小;控制系统接收流量计的流向数据,及时调整进料管内流量大小;控制系统接收压力变送器的压力数据,及时调整进料管内流量大小,进而改变进料管内压力大小;控制系统控制第一气动阀开关和开度大小,控制回流管路,当进料管流量过大时,打开第一气动阀;当流量较小时,调大第一气动阀开度;当流量正常时,第一气动阀关闭。

附图说明

本发明将通过例子并参照附图的方式说明,其中:

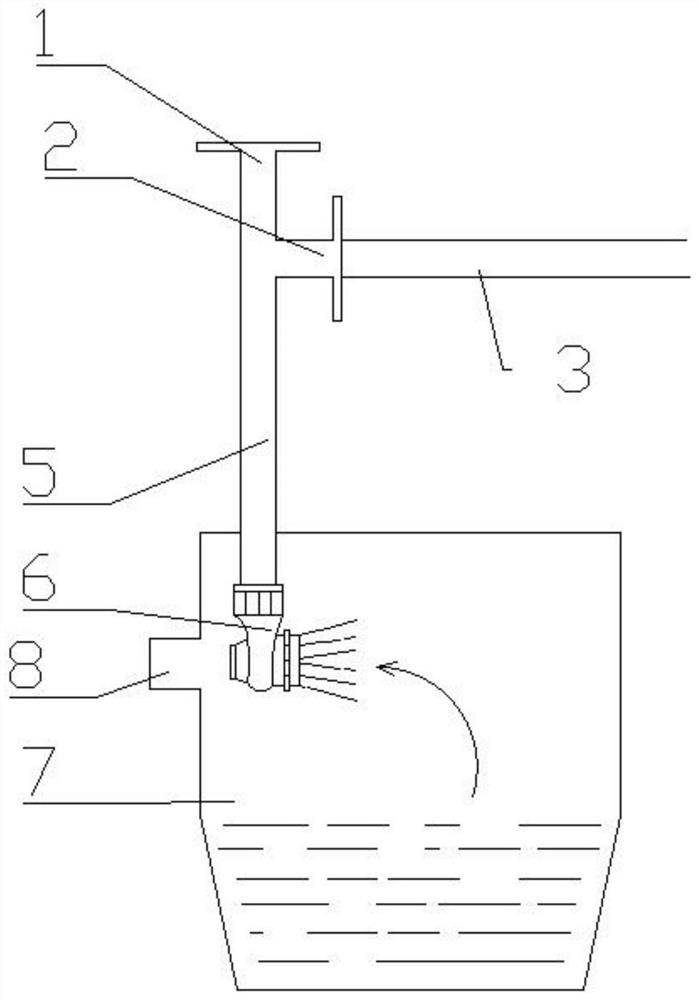

图1是本发明氯化炉返浆装置的结构示意图;

图2是本发明氯化炉返浆装置的返浆流程图。

附图标记:1-疏通口;2-加料口;3-进料管;4-第三阀门;5-喷淋管道;6- 动力波喷头;7-氯化炉;8-烟道口;9-氮气罐;10-流量计;11-压力变送器;12- 第二气动阀;13-第一气动阀;14-第二阀门;15-离心泵;16-第一阀门;17-四氯化钛罐。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面结合图1-2对本发明作详细说明。

实施例一:

本实施例中,喷淋管道5与动力波喷头6焊接在一起,动力波喷头6位于氯化炉7内,氯化炉7设置有烟道口8,动力波喷头6的材料为316不锈钢,动力波喷头6的喷嘴背向烟道口8,动力波喷头6与烟道口8之间的距离为80cm,喷淋管道5远离动力波喷头6一端设置有疏通口1,疏通空1为圆孔,喷淋管道5 管壁上设置有加料口2,加料口2与进料管3相连,进料管3与喷淋管道5之间的夹角为90°,进料管3的管壁上联通有氮气管道,氮气管道连接有第三阀门4,第三阀门4连接有氮气罐9。

进料管3上依次设置有流量计10、压力变送器11、第二气动阀12、第二阀门14、离心泵15、第一阀门16,第一阀门16另一端连接有四氯化钛罐17,第一阀门16连接于四氯化钛罐17下端,四氯化钛罐17上端设置有回流管路,回流管路设置有第一气动阀13,回流管路另一端设置于第二阀门14和第二气动阀 12之间,第三阀门4、流量计10、压力变送器11和第一气动阀13均连接有控制系统。控制系统控制第三阀门4来调整氮气管道的氮气流通,以及氮气流量的大小;控制系统接收流量计10的流向数据,及时调整进料管3内流量大小;控制系统接收压力变送器11的压力数据,及时调整进料管3内流量大小,进而改变进料管3内压力大小;控制系统控制第一气动阀16开关和开度大小,进而控制进料管3内流量大小。

打开第一阀门16,四氯化钛罐17中泥浆依次流经第一阀门16、离心泵15、第二阀门14、第二气动阀12、压力变送器11、流量计10、喷淋管道5和动力波喷头6,动力波喷头6背向烟道口喷射泥浆喷雾,泥浆喷雾覆盖烟道口8,四氯化钛中粉尘颗粒包裹泥浆喷雾流向烟道口8。

流量计10实时检测进料管3中流量,当流量过大时,流量计10传输数据至控制系统,控制系统调节第一气动阀13,使第一气动阀13打开,并调节第一气动阀13的开度的大小,使第一气动阀13分流第二阀门14流出泥浆的流量,直至流量计10检测流量正常,控制系统调节第一气动阀13停止变化;当流量较小时,调大第一气动阀13的开度;当流量正常时,第一气动阀13处于闭合状态。

动力波喷头6喷淋结束,流量计10检测流进流量为零,传输数据至控制系统,控制系统控制第三阀门4打开,氮气罐9释放氮气流入喷淋管道,用于动力波喷头6的降温,并且吹扫喷淋管道5和动力波喷头6中剩余泥浆,防止喷淋管道5和动力波喷头6堵塞。

实施例二:

本实施例与实施例一的技术方案基本相同,区别之处在于:

在本实施例中,动力波喷头6的材料为321不锈钢,喷淋管道5与动力波喷头6通过螺纹连接在一起,动力波喷头6与烟道口8之间的距离为70cm,进料管3与喷淋管道5之间的夹角为45°。

实施例三:

在本实施例中,动力波喷头6出现堵塞,喷淋管道5中泥浆堆积,压力变送器11检测到进料管3中压力超出正常范围,传输数据至控制系统,控制系统控制第一阀门16闭合,同时控制第一气动阀13和第三阀门4打开,流经第二阀门 14的泥浆部分进入回流管路,经过第一气动阀13回流入四氯化钛罐17中,同时氮气罐9释放氮气,氮气通过第三阀门4进入进料管3中,给喷淋管道5与动力波喷头6吹扫,但是由于泥浆堆积太多,动力波喷头6未能疏通,氯化炉返浆装置整个设备断电,等待维修人员拆修,从疏通孔1中排出堆积泥浆。

需要注意的是本申请中涉及到的流量计10、压力变送器11和离心泵15等属于现有技术,因此本申请中不再具体阐述。

上所述实施例仅表达了本申请的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本申请保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请技术方案构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护。

- 一种氯化炉返浆装置及方法

- 一种竖炉返矿炉炉顶矿仓自动循环布料控制装置及方法