一种通过碱法钙生产低盐氯化钙的装置及工艺

文献发布时间:2023-06-19 10:02:03

技术领域

本发明属于化工领域,具体涉及一种通过碱法钙生产低盐氯化钙的装置及工艺。

背景技术

目前,国内利用碱厂蒸氨母液生产(即碱法钙生产工艺)的氯化钙产品中盐分氯化钠含量偏高,均在4%-5%左右。

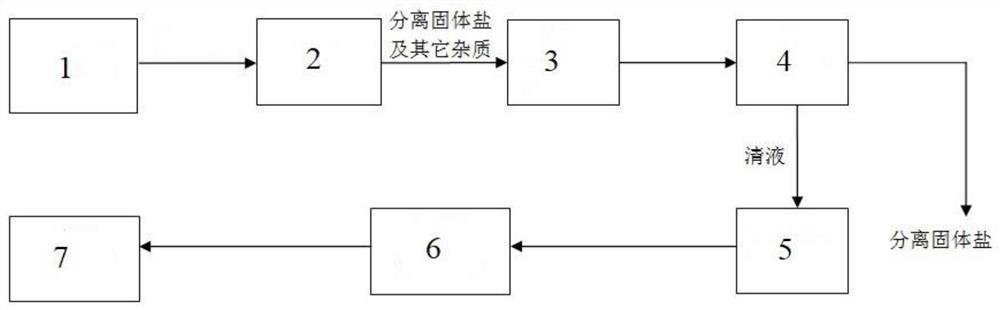

生产氯化钙产品的母液的主要成分为氯化钙、氯化钠,对于氯化钙产品来说,盐就是其主要杂质。碱法钙生产工艺的一般生产工艺如图1所示。

在生产中,先将钙母液低温蒸发浓缩到氯化钙含量42%左右,再用离心分离或澄清分离或两种串联用的方式去除钙液中夹杂的氯化钠、碳酸钙、硫酸钙杂质,目前国内以用澄清分离最为普遍。

因为碱法钙生产中普遍使用澄清分离方法,所以这种工艺一般是将澄清桶放在浓缩到42%的钙液处,以便于其沉降分离,而浓度更高的钙液由于粘度大、降温时发生结晶而不适合采用澄清桶澄清,这导致碱法钙生产的氯化钙产品中普遍盐分含量高,在4%以上。理论上42%的钙液,其液相中的氯化钠含量在2.1%;按此计算,生产75%的氯化钙产品,其盐分氯化钠理论值在3.75%,由于固液分离中工序中钙液液相中极细小的固体盐不可能被百分百的分离掉,所以氯化钙产品的盐分含量一般在4-5%之间。

由于市场中有很大一部分客户对氯化钙产品中的氯化钠含量有更高的要求,比如要求将氯化钙产品中的氯化钠含量指标控制到2%-3%之间。因此,急需开发一种碱法钙生产的新技术,以将氯化钙产品中氯化钠含量指标控制到3%以下,从而可以为相关企业争取相应的终端用户,也可以更好地满足客户需求,进而有效地维护相关企业的氯化钙产品的市场份额。

发明内容

本发明的目的是针对目前碱法钙生产工艺中存在的不足,提供一种通过碱法钙生产低盐氯化钙的装置及工艺,以将氯化钙产品中氯化钠含量指标控制到3%以下,使氯化钙产品中的盐分含量能满足市场上低盐氯化钙产品客户的需求。

目前,碱法钙工艺是在将钙液蒸发浓缩到42%时进行固液分离,这导致钙产品中氯化钠含量基本上都在4%以上。如果将钙液蒸发浓缩到56%的话,其液相中的氯化钠含量仅有0.88%,按此计算,生产75%的氯化钙产品,其盐分氯化钠理论值可以到1.17%,这样在生产中基本就可以将氯化钙产品中的盐分含量控制到3.5%以下,可以满足低盐钙产品客户的需求。

但是,实际生产中把钙液浓缩到56%再进行固液分离存在以下难点:

首先,钙液浓度达到56%,此时其钙液中氯化钙含量高达900g/L以上,浓度太高,钙液温度稍有下降便会形成二水氯化钙、四水氯化钙、六水氯化钙结晶而导致凝固。在生产中,56%钙液蒸发罐取样一般用火烘烤,然后用保温瓶保温送到化验室,但即使如此操作化验室还经常不好做样,因为钙液凝固导致吸管吸不起来导致无法进行化验。因此,浓度为56%的钙液极不利于进行沉降澄清和固液分离操作,其沉降澄清分离效果差,进而使得产品质量无法得到保证。如果生产故障或检修停车,虽然澄清桶有保温装置,但也可能因降温很大而导致澄清桶内钙液凝固,使得重力沉降无法进行,进而导致澄清桶耙泥器损坏等后果。即使采取如通过进水降浓度、加热等措施,但由于澄清桶一般容积为大几百方,上述处置措施不仅浪费大,而且质量也不稳定,最终导致实际生产无法正常进行。

其次,根据拉乌尔定律,溶液的沸点高于纯溶剂的沸点,这高出的部分我们升之为“沸点升高”。随着氯化钙浓度越高,其沸点也升高越多。56%浓度钙液沸点升高达40℃左右,42%浓度钙液沸点升高在23℃左右,这导致多效蒸发难于进行或减少蒸发效数,因为缺乏传热推动力“温差”,蒸发系统沸点升高温度损失太大。如果想继续蒸发提高浓度至56%钙液浓度,就需要提高首效进汽压力,将系统总温差提高40℃,这在经济性上极不合算。

再次,由于蒸发系统沸点升高温度损失太大,所以碱法制钙很多设计采用“三+二”蒸发模式,即一个低温三效蒸发浓缩系统和一个两效高温蒸发制钙系统,这样比较经济。低温三效蒸发将钙液浓缩到42%的浓度,然后进入高温两效的蒸发制钙系统,先进入末效,也就是56%浓度的钙液蒸发罐,再进入首效,料液蒸发温度达到175-178℃的高温蒸发罐,其钙液浓度达到68-70%,溶液沸点升高在75℃,也就是说蒸发料液温度在175℃,其二次蒸汽温度仅有100℃,56%浓度的钙液蒸发罐就利用这100℃的二次蒸汽进行蒸发,56%钙液蒸发罐蒸发温度在80℃左右,其沸点升高在40℃,也就是末效二次蒸汽温度仅有40℃左右,这就需要良好的抽真空系统保证蒸发进行,这也就是高温钙蒸发段只能是两效而不是三效的原因。而且氯化钙溶液在170℃的高温下蒸发下会发生水解反应,产生HCl气体夹在二次蒸汽中,导致二次蒸汽腐蚀性太强,要想利用这种二次蒸汽,56%钙液蒸发罐加热室材质要足够耐腐,要对这种二次蒸汽进行处理,加烧碱来中和洗涤。因此需要增加一个加碱中和洗汽系统,这不仅增加了操作复杂性,而且由于烧碱与二次蒸汽中夹带的氯化钙液滴反应生产氢氧化钙,导致经常发生加碱管道、喷嘴堵塞,洗汽塔填料堵塞、垮塌,洗汽塔本体腐蚀损坏等故障,极不易控制,导致得不偿失,因此不少生产厂家取消了56%钙液蒸发罐,直接处理二次蒸汽后外排。

以上就是现有设计中把钙液中固液分离的工艺点设在42%浓度的原因。

为解决上述难点,本发明采用以下技术解决方案:

首先,恢复56%钙液蒸发罐蒸发或设置一个56%钙液蒸发罐,先将钙液在真空下蒸发到80℃左右,提浓到54-58%的浓度,此时钙液液相中盐含量仅有0.88%左右。如果恢复56%蒸发罐进行高温两效蒸发因中和洗汽系统操作不太可靠,可直接用生蒸汽在真空下蒸发将其蒸发到80℃左右,提浓到54-58%的浓度。

其次,针对80℃左右浓度56%左右的钙液易凝固进而导致无法正常利用重力沉降澄清分离液相中固体盐分的难点,本发明采用沉降离心机对其进行固液分离。沉降离心机具有分离因素高、体积小、处理量大、全封闭、连续作业和自动化程度高的优点。其从进料到出料仅有1分钟左右,离心沉降时间几乎可以忽略不计。沉降离心机的正常转速在1400~1800r/min,如此高的转速,沉降离心机的分离力场可达数百数千G,这是依靠1G的重力场进行重力沉降分离所远远不能比的,这就解决了56%浓度钙液不易沉降分离的问题。而沉降离心机的小巧、封闭、出料时间短和生产连续的特点,又解决了钙液降温凝固的问题,可以很方便地刷停。本发明正是利用沉降离心机的这些特点,将56%钙液中残存的固相盐分较彻底地分离掉。

最后,沉降离心机分离后的清液进入控制在175℃左右的高温蒸发罐连续蒸发与排料,再经结片机冷却至140℃以下,例如140~110℃,进一步例如120-125℃结片,冷却时间3~5s,优选3.5s,得到盐分含量较低的低盐氯化钙产品。

根据本发明的第一个方面,提供一种通过碱法钙生产低盐氯化钙的装置,该装置包括:经管线依次连接的56wt%钙液蒸发罐、沉降离心机、高温蒸发罐、冷却结片机和片钙干燥包装装置;或者

该装置包括:56wt%钙液蒸发罐、沉降离心机、高温蒸发罐、冷却结片机和片钙干燥包装装置,其中56wt%钙液蒸发罐的出口管线分为两路,一路连接沉降离心机,另一路依次连接高温蒸发罐、冷却结片机和片钙干燥包装装置,沉降离心机的液体出口管线连接56wt%钙液蒸发罐的入口。

作为优选,该装置还包括:42wt%钙液蒸发罐和澄清桶,42wt%钙液蒸发罐经管线依次连接澄清桶和56wt%钙液蒸发罐的入口。

作为优选,所述42wt%钙液蒸发罐为低温三效蒸发浓缩系统,所述56wt%钙液蒸发罐为高温两效蒸发制钙系统中的Ⅱ效,其包括加碱中和洗汽系统,其加热室利用高温蒸发罐的二次蒸汽作为热源,因其二次蒸汽中含有HCl气体;更优选地,所述56wt%钙液蒸发罐的加热室的材质为Ta10材质(钛合金),所述加碱中和洗汽系统的内壁材质为Ta10材质,所述沉降离心机与物料接触的零部件采用Ta10材质,所述沉降离心机与物料接触的承载件采用TC4钛合金材料。

根据第二个方面,还提供一种通过碱法钙生产低盐氯化钙的工艺,包括以下步骤:

钙液在56wt%钙液蒸发罐中蒸发至浓度54~58wt%,优选56wt%的钙液,然后进入沉降离心机进行沉降离心分离,以分离钙液液相中残存的固相盐,然后沉降离心分离后的清液进入高温蒸发罐蒸发,再进入冷却结片机冷却结片,最后经过片钙干燥包装装置干燥包装,得到低盐氯化钙;或者

钙液在56wt%钙液蒸发罐中蒸发至浓度54~58wt%,优选56wt%的钙液,再分为两路,一路进入沉降离心机进行沉降离心分离,以分离钙液液相中残存的固相盐,然后沉降离心分离后的清液返回56wt%钙液蒸发罐中,另一路进入高温蒸发罐蒸发,再进入冷却结片机冷却结片,最后经过片钙干燥包装装置干燥包装,得到低盐氯化钙;优选地,进入沉降离心机的钙液和进入高温蒸发罐的钙液二者体积比为7:2~7:9。

作为优选,浓度为54~58wt%,优选56wt%的钙液通过以下方法制备得到:

先将钙母液通过42wt%钙液蒸发罐蒸发浓缩至浓度为42±2wt%(优选42±1wt%)的钙液,然后通过澄清桶澄清,以分离固体盐及其它杂质,经过澄清分离后的清液再通过56wt%钙液蒸发罐在真空下蒸发到80±2℃,得到浓度为54~58wt%优选56wt%的钙液;或者,

将钙母液通过56wt%钙液蒸发罐在真空下蒸发到80±2℃得到浓度为54~58wt%,优选56wt%的钙液。

作为优选,所述沉降离心机的转速为1000~2000r/min,优选1400~1800r/min。

作为优选,沉降离心分离后的清液进入高温蒸发罐在170~180℃,优选175℃蒸发。

作为优选,进入冷却结片机冷却至140℃以下,优选130℃以下(例如110-130℃)结片。

作为优选,所述低盐氯化钙中盐分含量低于3.5wt%,优选低于2wt%。

本发明的技术方案具有如下优点:

本发明通过提高钙液蒸发浓缩浓度,将钙液浓度由原来42%提高到56%,然后利用氯化钙与氯化钠溶液的同离子效应,由于氯化钙浓度升高,使得氯化钠的溶解度降低、析出,然后选取此处56%钙液为工艺节点,采用沉降离心机对钙液液相中的固体盐进行离心沉降分离,利用沉降离心机机械力产生的强大离心力场,将钙液液相中的固体盐进行最大化的去除,从而减少后续氯化钙产品中的盐分氯化钠含量,最终得到盐分低于3.5%的氯化钙,满足了市场上客户对低盐的氯化钙产品的需求。

附图说明

为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中:

图1为碱法钙生产工艺的一般生产工艺示意图;

图2为本发明对比例1中通过碱法钙生产低盐氯化钙的装置示意图;

图3为本发明实施例1中通过碱法钙生产低盐氯化钙的装置示意图;

图4为本发明实施例2中通过碱法钙生产低盐氯化钙的装置示意图;

其中:1—42wt%钙液蒸发罐,2—澄清桶,3—56wt%钙液蒸发罐,4—沉降离心机,5—高温蒸发罐,6—冷却结片机,7—片钙干燥包装装置。

具体实施方式

对比例1

如图2所示,本对比例通过碱法钙生产低盐氯化钙的装置,包括:经管线依次连接的42wt%钙液蒸发罐1、澄清桶2、56wt%钙液蒸发罐3、高温蒸发罐5、冷却结片机6和片钙干燥包装装置7。其中,42wt%钙液蒸发罐1为低温三效蒸发浓缩系统,56wt%钙液蒸发罐3为高温两效蒸发制钙系统中的Ⅱ效,其中包括加碱中和洗汽系统,其加热室利用高温蒸发罐5的二次蒸汽作为热源。

本对比例通过碱法钙生产低盐氯化钙的工艺,包括以下步骤:先将钙母液通过42wt%钙液蒸发罐1蒸发浓缩至浓度为42wt%的钙液,然后通过澄清桶2澄清,以分离固体盐及其它杂质,经过澄清分离后的清液再通过56wt%钙液蒸发罐3在真空下蒸发到80℃得到浓度为56wt%的钙液,56wt%钙液蒸发罐3中浓度为56wt%的钙液进入高温蒸发罐5蒸发,再进入冷却结片机6冷却结片,最后经过片钙干燥包装装置7干燥包装,得到低盐氯化钙。其中,沉降离心机4的转速为1600r/min,沉降离心分离后的清液进入高温蒸发罐5在175℃蒸发,进入冷却结片机6冷却至130℃以下结片,冷却时间3.5s。采用这种装置生产的75%氯化钙产品中的盐分含量理论值在3.75%,实际运行中稍高,一般在4%-4.8%之间。

实施例1

如图3所示,本实施例通过碱法钙生产低盐氯化钙的装置,包括:42wt%钙液蒸发罐1、澄清桶2、56wt%钙液蒸发罐3、沉降离心机4、高温蒸发罐5、冷却结片机6和片钙干燥包装装置7,其中,42wt%钙液蒸发罐1经管线依次连接澄清桶2和56wt%钙液蒸发罐3的入口,56wt%钙液蒸发罐3的出口管线分为两路,一路连接沉降离心机4,另一路依次连接高温蒸发罐5、冷却结片机6和片钙干燥包装装置7,沉降离心机4的出口管线连接56wt%钙液蒸发罐3的入口。其中,42wt%钙液蒸发罐1为低温三效蒸发浓缩系统,56wt%钙液蒸发罐3为高温两效蒸发制钙系统中的Ⅱ效,其中包括加碱中和洗汽系统,其加热室利用高温蒸发罐5的二次蒸汽作为热源。

本实施例通过碱法钙生产低盐氯化钙的工艺,包括以下步骤:先将钙母液通过42wt%钙液蒸发罐1蒸发浓缩至浓度为42wt%的钙液,然后通过澄清桶2澄清,以分离固体盐及其它杂质,经过澄清分离后的清液再通过56wt%钙液蒸发罐3在真空下蒸发到80℃得到浓度为56wt%的钙液;56wt%钙液蒸发罐3中浓度为56wt%的钙液分为两路,一路进入沉降离心机4进行沉降离心分离,以分离钙液液相中残存的固相盐,然后沉降离心分离后的清液返回56wt%钙液蒸发罐3中,另一路进入高温蒸发罐5蒸发,再进入冷却结片机6冷却结片,最后经过片钙干燥包装装置7干燥包装,得到低盐氯化钙。其中,进入沉降离心机4的钙液和进入高温蒸发罐5的钙液二者体积比为约7:5,沉降离心机4的转速为1600r/min,沉降离心分离后的清液进入高温蒸发罐5在175℃蒸发,进入冷却结片机6冷却至130℃以下结片,冷却时间3.5s,低盐氯化钙中盐分含量低于3.5wt%。

苏盐井神股份有限公司第一分公司盐钙车间盐钙联产装置于2020年3月底对原有的碱法制钙工艺稍微实施改造后,于4月22日生产出第一批低盐氯化钙产品,产量为92吨。4月29日生产了第二批高端低盐氯化钙,产量达到了487吨。8月5日开始生产第三批低盐钙,共产低盐钙1319吨,片钙中的盐分氯化钠含量平均在3.1-3.5%,最低降至了1.7%。

56%蒸发罐加热室为全部Ta10材质,中和洗汽罐内壁也为Ta10材质,定期清洗、规范操作,目前运行状况稳定。

沉降离心机采用从苏州优耐特机械制造有限公司购买的LWM800×3200型号沉降离心机,其分离因素最高达2100G,其所有与物料接触的零部件采用TA10材质,与物料接触的承载件采用TC4钛合金材料。将56%钙液蒸发罐排料接一个支路,分一部分料液进入这台沉降离心机彻底分离其中的固体盐,分离后清液再返回56%钙液蒸发罐的加料,如此循环,其余钙生产仍按原来进行,因为这种方式只是一部分料液进行彻底去盐,虽然其终端氯化钙产品中盐分含量达不到最低值,但从实际生产情况来看,最终氯化钙产品的盐分含量最低达到1.7%。这种分一部料液分离的生产方式具有以下优点:钙产品的盐分含量可以根据实际需求控制,可以随意调高或调低,实现生产效益最大化。调整盐分含量的方法就是调整进入这台沉降机的量与直接进入高温蒸发罐的量比。一般,量比控制范围在7:2~7:9。该沉降离心机进料量35吨/时是基本不变的,调整进入高温蒸发罐的加料量,其控制量调整范围是10吨-45吨/时。根据理论测算,控制高温蒸发罐加料量10吨/时时,其75%片钙产品的理论最低盐含量在1.61%,而加料量增加到45吨/时时,其75%片钙产品的理论最低盐含量在2.5%,这也与实际生产的数据基本一致。在盐分含量要求不是很低的话,可以不必压产而且也减少了因多去除盐分而造成的产量损失,可以实现效益的最大化。

实施例2

如图4所示,本实施例通过碱法钙生产低盐氯化钙的装置,包括:经管线依次连接的42wt%钙液蒸发罐1、澄清桶2和56wt%钙液蒸发罐3、沉降离心机4、高温蒸发罐5、冷却结片机6和片钙干燥包装装置7;其中,42wt%钙液蒸发罐1为低温三效蒸发浓缩系统,56wt%钙液蒸发罐3包括为高温两效蒸发制钙系统中的Ⅱ效,其中包括加碱中和洗汽系统,其加热室利用高温蒸发罐5的二次蒸汽作为热源。采用如上所述的沉降离心机。

本实施例通过碱法钙生产低盐氯化钙的工艺,包括以下步骤:先将钙母液通过42wt%钙液蒸发罐1蒸发浓缩至浓度为42wt%的钙液,然后通过澄清桶2澄清,以分离固体盐及其它杂质,经过澄清分离后的清液再通过56wt%钙液蒸发罐3在真空下蒸发到80℃得到浓度为56wt%的钙液;56wt%钙液蒸发罐3中浓度为56wt%的钙液进入沉降离心机4进行沉降离心分离,以分离钙液液相中残存的固相盐,然后沉降离心分离后的清液进入高温蒸发罐5蒸发,再进入冷却结片机6冷却结片,最后经过片钙干燥包装装置7干燥包装,得到低盐氯化钙。其中,沉降离心机4的转速为1600r/min,沉降离心分离后的清液进入高温蒸发罐5在175℃蒸发。进入冷却结片机6冷却至130℃以下结片,冷却时间3.5s,低盐氯化钙中盐分含量低于2wt%。采用这种装置生产的75%氯化钙产品中的盐分含量理论值在1.18%,实际生产中会稍高,但不超过2%。

- 一种通过碱法钙生产低盐氯化钙的装置及工艺

- 一种甜菜碱盐酸盐钙法生产工艺废母液的处理方法