一种氯硅烷络合除铝的工艺及装备

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及络合除杂技术领域,特别是涉及一种多晶硅生产过程中利用低温络合和液相络合除铝提纯氯硅烷的工艺及装备。具体涉及一种氯硅烷络合除铝的工艺及装备。

背景技术

氯硅烷用于有机硅烷和烷基、芳基以及有机官能团氯硅烷的合成,是有机硅烷偶联剂中最基本的单体,也是生产半导体硅、单晶硅和多晶硅的原料。

光伏发电及半导体电子元件对高纯度硅的需求日益增加,在许多制备高纯度硅的方法中,工业上用纯度约为99%的冶金级硅粉先制备出液态氯硅烷,氯硅烷可被纯化至极高纯度,随后可转化回极高纯度的固态晶体硅。在有机硅行业,高纯度的有机氯硅烷也用于制备有机硅单体及下游产品。

生产原料工业级硅粉中本身含有的杂质是多晶硅生产过程中杂质的主要来源之一。目前,原生多晶硅主要由改良西门子法生产而成,依其品质和外观不同,分为珊瑚料、菜花料、碳头料等,硅纯度大致为99.9999%。原生多晶硅中除了P、B之外。主要含有O、C等非金属杂质以及Fe、Al等金属杂质。

多晶硅生产过程中冷氢化系统排渣氯硅烷中含有含铝杂质,以往都是通过水解处理当做废料排放,消耗大量水资源,又污染环境。为了循环利用氯硅烷需要对冷氢化排渣进行除铝操作,通常采用精馏去除,但是效果一般。

在反应过程中,反应器通常发生这样的情况:含杂质的硅粉与含氯气体反应,而且许多固体杂质滞留在该反应器内或诸如旋流器的除尘设备中。然而,含铝杂质特别是氯化物杂质由于其化学性质极易升华,可形成具有挥发性的化合物,与希望得到的氯硅烷原料一起被带出反应器,所以制备的氯硅烷中含有一定量的含铝氯化物杂质,且铝杂质含量较高,通常为氯化铝(AlCl

涉及氯硅烷制备的大多数现有专利既未提及移除金属氯化物,也都未提及通过低温络合来除去氯硅烷中的氯化铝杂质。中国实用新型专利第CN 210825446U号“冷氢化渣浆零排放处理系统”中,只提到了渣浆处理系统的相关流程。将来自冷氢化装置的含硅粉的液体氯硅烷经渣浆系统处理后,回收硅粉和氯硅烷回用于多晶硅生产系统中,并没有描述如何去除含铝氯化物相关工艺及设备。

斯蒂芬·M·劳德的发明专利第CN 101925532A号“自氯硅烷移除铝及其它金属氯化物的方法”中,仅仅描述的是将晶种源引入不纯液态氯硅烷源中,在搅拌容器中激发铝及其它金属氯化物在液态氯硅烷中的晶种上结晶后在进行分离,而没有明确说明利用低温络合、液相和气相络合方法除铝,同时也没有采用其他的复合除铝工艺方法及设备介绍。

氯硅烷中的铝杂质处理问题已逐渐成为困扰国内一些多晶硅生产企业的难题。国内外目前也没有氯硅烷除铝的工艺及设备介绍。本发明利用低温络合除铝,并结合液相和气相络合工艺将氯硅烷中铝氯化物含量进一步降低,最后通过高压精馏工艺得到几乎不含铝的氯硅烷。通过除铝剂与氯化铝的络合反应生成络合物,去除了冷氢化系统排渣氯硅烷中的铝杂质,使得氯硅烷原料得以循环利用,提高了原料利用率。

发明内容

本发明的主要目的是提供一种氯硅烷络合除铝的工艺及装备,将改良西门子法生产过程中冷氢化排渣的废料氯硅烷混合物的杂质氯化铝除去,得到几乎不含铝的高纯氯硅烷原料循环利用去制备高纯多晶硅或有机硅产品。

本发明所涉及的络合反应主要为:(CH

本发明的氯硅烷络合除铝的工艺,利用低温络合除铝,并结合液相络合除铝工艺可极大降低氯硅烷中铝杂质含量,可通过串联气相络合除铝和高压精馏工艺最后得到几乎不含铝的氯硅烷。

本发明的一种氯硅烷络合除铝的设备,其特征在于包括:搅拌沉降罐、干燥机、搅拌沉降罐过滤器、原料冷凝器、原料缓冲罐、原料输送泵、低温络合除铝进出换热器、低温冷却器、低温络合搅拌罐、低温络合搅拌罐过滤器、低温络合输送泵、液相除铝预热器、液相除铝罐、产品缓冲罐、产品出料泵;其中搅拌沉降罐底部连接干燥机,侧线连接搅拌沉降罐过滤器;干燥机上部连接原料冷凝器;搅拌沉降罐过滤器底部和原料冷凝器出口连接原料缓冲罐;原料缓冲罐底部原料输送泵连接低温络合除铝进出换热器进料进口;低温络合除铝进出换热器进料出口紧接低温冷却器入口;低温冷却器出口连接低温络合搅拌罐顶部;低温络合搅拌罐底部低温络合输送泵连接低温络合搅拌罐过滤器;低温络合搅拌罐过滤器底部连接干燥机,侧线连接低温络合除铝进出换热器出料进口;低温络合除铝进出换热器出料出口连接液相除铝预热器进口;液相除铝预热器出口连接液相除铝罐;产品缓冲罐顶部连接液相除铝罐,底部连接产品出料泵;产品出料泵将除铝后的氯硅烷产品抽出。

本发明的一种氯硅烷络合除铝的工艺,含铝杂质的氯硅烷混合物于搅拌沉降罐顶部位置进料,沉降分离,罐底混合物通过干燥机干燥分离出硅粉和铝渣后经过原料冷凝器冷凝进入原料缓冲罐;侧线采出的氯硅烷混合物经过搅拌沉降罐过滤器过滤分离后也进入原料缓冲罐;原料先经过低温络合除铝进出换热器预冷,再经过低温冷却器降温进入装有低温络合除铝剂的低温络合搅拌罐除铝,通过低温络合搅拌罐过滤器过滤除去氯化铝废渣,其中低温络合搅拌罐过滤器过滤后的氯硅烷混合物和原料缓冲罐输送过来的原料经过低温络合除铝进出换热器进行换热,将原料进行预冷;氯硅烷经过液相除铝预热器加热进入装有液相除铝剂的液相除铝罐进行除铝;液相除铝后的液态氯硅烷至产品缓冲罐,经产品出料泵外运;氯硅烷混合物经过低温络合和液相络合除铝后得到几乎不含铝的高纯氯硅烷液态产品。

所述的低温络合除铝进出换热器将原料先预冷至-10℃-0℃;低温冷却器再将氯硅烷冷却降温至-20℃至-30℃温度范围。

所述的液相除铝预热器将低温络合除铝后的氯硅烷混合物预热到20℃-30℃。

所述的低温络合除铝剂和液相除铝剂采用碱金属、碱土金属盐或其复合物,含氮、氧、硫、磷的路易斯碱或其复合物,或以上物质的混合物,优选氯化锂、氯化钠、氯化钾及胺类化合物。

所述的低温络合除铝剂和液相除铝剂的装填用量为罐体积的40%-50%。

所述的铝杂质主要为氯化铝杂质。

所述的氯硅烷为冷氢化排渣过来的硅烷、二氯二氢硅、三氯氢硅、四氯化硅、一氯三氢硅、有机氯硅烷,或上述物质的混合物。

为提高氯硅烷的铝脱除率,通过低温络合除铝和液相络合除铝工艺可将氯硅烷中氯化铝含量降低至0.01ppm-0.1ppm。

本发明的一种氯硅烷络合除铝的设备,其特征在于还可以与气相络合除铝或高压精馏除铝工艺串联结合进行氯硅烷除铝。

当串联气相络合除铝工艺时,增加的设备包括:蒸发釜、气相加热器、气相除铝柱、气相冷凝器;其中搅拌沉降罐底部连接干燥机,侧线连接搅拌沉降罐过滤器;干燥机上部连接原料冷凝器;搅拌沉降罐过滤器和原料冷凝器连接原料缓冲罐;原料缓冲罐底部原料输送泵连接低温络合除铝进出换热器进料进口;低温络合除铝进出换热器进料出口紧接低温冷却器入口;低温冷却器出口连接低温络合搅拌罐顶部;低温络合搅拌罐底部低温络合输送泵连接低温络合搅拌罐过滤器;低温络合搅拌罐过滤器底部连接干燥机,侧线连接低温络合除铝进出换热器出料进口;低温络合除铝进出换热器出料出口连接液相除铝预热器进口;液相除铝预热器出口连接液相除铝罐;此时液相除铝罐底部连接蒸发釜;蒸发釜连接气相加热器进口;气相加热器出口连接气相除铝柱底部;气相除铝柱顶部连接气相冷凝器进口;气相冷凝器出口连接产品缓冲罐;产品出料泵将罐中的氯硅烷产品抽出外运。

对应的串联气相络合除铝后的工艺,含铝杂质的氯硅烷混合物于搅拌沉降罐顶部位置进料,沉降分离,罐底混合物通过干燥机干燥分离出硅粉和铝渣后经过原料冷凝器冷凝进入原料缓冲罐;侧线采出的氯硅烷混合物经过搅拌沉降罐过滤器过滤分离后也进入原料缓冲罐;原料先经过低温络合除铝进出换热器预冷,再经过低温冷却器降温进入装有低温络合除铝剂的低温络合搅拌罐除铝,通过低温络合搅拌罐过滤器过滤除去氯化铝废渣,其中低温络合搅拌罐过滤器过滤后的氯硅烷混合物和原料缓冲罐输送过来的原料经过低温络合除铝进出换热器进行换热,将原料进行预冷;氯硅烷经过液相除铝预热器加热进入装有液相除铝剂的液相除铝罐进行除铝;液相除铝后的液态氯硅烷经过蒸发釜蒸发气化后再经过气相加热器加热通入装有气相络合除铝剂的气相除铝柱进行除铝,气相除铝柱顶部出来的气相氯硅烷经过气相冷凝器冷凝至液态到产品缓冲罐,经产品出料泵外运;氯硅烷混合物经过低温络合、液相络合除铝串联气相络合除铝后得到几乎不含铝的高纯氯硅烷液态产品。

所述的气相加热器将蒸发釜出来的氯硅烷混合蒸汽加热至120℃-140℃。

所述的气相除铝剂采用多孔材料负载的碱金属、碱土金属盐或其复合物,以及多孔材料负载的含氮、氧、硫、磷的路易斯碱或其复合物,优选多孔材料负载的氯化锂、氯化钠、氯化钾及胺类化合物。

所述的气相除铝剂的装填高度为吸附柱高度的70%-80%。其中,气相除铝剂载体为具有多孔结构的活性炭或活性氧化铝材料,且负载量为载体质量的5%-15%。

为提高氯硅烷的铝脱除率,通过低温络合除铝和液相络合除铝工艺串联气相络合除铝工艺可将氯硅烷中氯化铝含量降低至0.001ppm-0.01ppm。

当串联高压精馏除铝工艺时,增加的设备包括:高压精馏塔预热器、高压精馏塔;高压精馏塔冷凝器、高压精馏塔蒸发器;其中搅拌沉降罐底部连接干燥机,侧线连接搅拌沉降罐过滤器;干燥机上部连接原料冷凝器;搅拌沉降罐过滤器和原料冷凝器连接原料缓冲罐;原料缓冲罐底部原料输送泵连接低温络合除铝进出换热器进料进口;低温络合除铝进出换热器进料出口紧接低温冷却器入口;低温冷却器出口连接低温络合搅拌罐顶部;低温络合搅拌罐底部低温络合输送泵连接低温络合搅拌罐过滤器;低温络合搅拌罐过滤器底部连接干燥机,侧线连接低温络合除铝进出换热器出料进口;低温络合除铝进出换热器出料出口连接液相除铝预热器进口;液相除铝预热器出口连接液相除铝罐;产品缓冲罐顶部连接液相除铝罐,底部连接产品出料泵;此时产品出料泵连接高压精馏塔预热器进口;高压精馏塔预热器出口连接高压精馏塔中部进料位置;高压精馏塔有塔顶冷凝器和塔底蒸发器。

对应的串联高压精馏除铝后的工艺,含铝杂质的氯硅烷混合物于搅拌沉降罐顶部位置进料,沉降分离,罐底混合物通过干燥机干燥分离出硅粉和铝渣后经过原料冷凝器冷凝进入原料缓冲罐;侧线采出的氯硅烷混合物经过搅拌沉降罐过滤器过滤分离后也进入原料缓冲罐;原料先经过低温络合除铝进出换热器预冷,再经过低温冷却器降温进入装有低温络合除铝剂的低温络合搅拌罐除铝,通过低温络合搅拌罐过滤器过滤除去氯化铝废渣,其中低温络合搅拌罐过滤器过滤后的氯硅烷混合物和原料缓冲罐输送过来的原料经过低温络合除铝进出换热器进行换热,将原料进行预冷;氯硅烷经过液相除铝预热器加热进入装有液相除铝剂的液相除铝罐进行除铝;液相除铝后的液态氯硅烷到产品缓冲罐,经产品出料泵将罐中的氯硅烷输送至高压精馏塔预热器加热后通入高压精馏塔进行高压精馏除铝,最终高压精馏塔蒸发器底部分离出含铝高沸物,提纯后的氯硅烷经过高压精馏塔冷凝器冷凝液化后部分采出得到除铝后的高纯氯硅烷液态产品。氯硅烷混合物经过低温络合、液相络合除铝串联高压精馏除铝后得到几乎不含铝的高纯氯硅烷液态产品。

所述的高压精馏塔内中上段和下段为散堆填料或规整填料。

所述的高压精馏塔在塔顶通过冷凝器设置有部分回流。

所述的高压精馏塔预热器将氯硅烷预热到180℃-220℃;且高压精馏塔的操作压力控制在15-35atm。

为提高氯硅烷的铝脱除率,通过低温络合除铝和液相络合除铝工艺串联高压精馏除铝工艺可将氯硅烷中氯化铝含量降低至0.001ppm-0.01ppm。

本发明的络合除铝工艺可同时串联气相络合除铝工艺和高压精馏除铝工艺,且先串联气相络合除铝工艺后再串联高压精馏除铝工艺进行连续除铝操作,可使氯化铝含量降低至0.001ppm以下。

同时串联气相络合除铝和高压精馏除铝工艺时,其设备包括:搅拌沉降罐、干燥机、搅拌沉降罐过滤器、原料冷凝器、原料缓冲罐、原料输送泵、低温络合除铝进出换热器、低温冷却器、低温络合搅拌罐、低温络合搅拌罐过滤器、低温络合输送泵、液相除铝预热器、液相除铝罐、蒸发釜、气相加热器、气相除铝柱、气相冷凝器、产品缓冲罐、产品出料泵、高压精馏塔预热器、高压精馏塔冷凝器、高压精馏塔、高压精馏塔蒸发器。

其中搅拌沉降罐底部连接干燥机,侧线连接搅拌沉降罐过滤器;干燥机上部连接原料冷凝器;搅拌沉降罐过滤器和原料冷凝器连接原料缓冲罐;原料缓冲罐底部原料输送泵连接低温络合除铝进出换热器进料进口;低温络合除铝进出换热器进料出口紧接低温冷却器入口;低温冷却器出口连接低温络合搅拌罐顶部;低温络合搅拌罐底部低温络合输送泵连接低温络合搅拌罐过滤器;低温络合搅拌罐过滤器底部连接干燥机,侧线连接低温络合除铝进出换热器出料进口;低温络合除铝进出换热器出料出口连接液相除铝预热器进口;液相除铝预热器出口连接液相除铝罐顶部;液相除铝罐底部紧接蒸发釜;蒸发釜顶部接气相加热器;气相加热器出口紧连气相除铝柱底部;气相除铝柱顶部接气相冷凝器;产品缓冲罐顶部连接气相冷凝器出口,底部接产品出料泵;高压精馏塔预热器入口连接产品出料泵,出口连接高压精馏塔;高压精馏塔包括高压精馏塔冷凝器、高压精馏塔蒸发器,塔内中上段和下段为散堆填料或规整填料。

对应的同时串联气相络合除铝工艺和高压精馏除铝后的工艺为:含铝杂质的氯硅烷混合物于搅拌沉降罐罐顶位置进料,沉降分离,罐底混合物通过干燥机干燥分离出硅粉和铝渣后经过原料冷凝器冷凝进入原料缓冲罐;侧线采出的氯硅烷混合物经过搅拌沉降罐过滤器过滤分离后也进入原料缓冲罐;原料先经过低温络合除铝进出换热器预冷,再经过低温冷却器降温至进入装有低温络合除铝剂的低温络合搅拌罐除铝;通过低温络合搅拌罐过滤器过滤除去氯化铝废渣,其中低温络合搅拌罐过滤器过滤后的氯硅烷混合物和原料缓冲罐输送过来的原料经过低温络合除铝进出换热器进行换热,将原料进行预冷;氯硅烷经过液相除铝预热器加热进入装有液相除铝剂的液相除铝罐进行除铝;液相除铝后的液态氯硅烷经过蒸发釜蒸发气化后再经过气相加热器加热通入装有气相络合除铝剂的气相除铝柱进行除铝,气相除铝柱顶部出来的气相氯硅烷经过气相冷凝器冷凝至液态到产品缓冲罐;将冷凝的氯硅烷通过产品出料泵输送至高压精馏塔预热器加热后通入高压精馏塔进行高压精馏除铝,最终高压精馏塔蒸发器底部分离出含铝高沸物,提纯后的氯硅烷经过高压精馏塔冷凝器冷凝液化得到除铝后的高纯氯硅烷液态产品。

所述的络合除铝设备在运行时,低温络合搅拌罐中装填低温络合除铝剂;液相除铝罐中装填液相除铝剂;气相除铝柱中装填气相除铝剂;且这些除铝剂均需定期更换。

所述的低温络合除铝剂和液相络合除铝剂采用碱金属、碱土金属盐或其复合物,含氮、氧、硫、磷的路易斯碱或其复合物,或以上物质的混合物,优选氯化锂、氯化钠、氯化钾及胺类化合物。

所述的气相除铝剂采用多孔材料负载的碱金属、碱土金属盐或其复合物,以及多孔材料负载的含氮、氧、硫、磷的路易斯碱或其复合物,优选多孔材料负载的氯化锂、氯化钠、氯化钾及胺类化合物。

所述的低温络合除铝剂和液相除铝剂的装填用量为罐体积的40%-50%,气相除铝剂的装填高度为吸附柱高度的70%-80%。其中,气相除铝剂载体为具有多孔结构的活性炭或活性氧化铝材料,且负载量为载体质量的5%-15%。

所述的低温络合除铝进出换热器将原料先预冷至-10℃-0℃;低温冷却器8再将氯硅烷冷却降温至-20℃至-30℃温度范围。

所述的液相除铝预热器将低温络合除铝后的氯硅烷混合物预热到20℃-30℃;气相加热器将蒸发釜出来的氯硅烷混合蒸汽加热至120℃-140℃。

所述的高压精馏塔预热器将氯硅烷预热到180℃-220℃;且高压精馏塔操作压力控制在15-35atm。

为提高氯硅烷的纯度,极大降低其中的铝杂质含量。本发明提供了一种氯硅烷络合除铝工艺及装备。利用低温络合除铝,并结合液相络合工艺将氯硅烷中铝氯化物含量进一步降低,最后通过串联气相络合除铝和高压精馏除铝工艺得到含几乎不含铝的高纯氯硅烷。

本发明具有以下优点:

(1)可对低温络合除铝工艺、液相络合除铝工艺、气相络合工艺和高压精馏除铝工艺进行单独或组合操作来满足不同的氯硅烷提纯要求。

(2)低温络合搅拌罐过滤器过滤后的氯硅烷混合物和原料缓冲罐输送过来的原料经过低温络合除铝进出换热器进行换热,实现了能量的有效利用。

(3)低温络合除铝剂、液相除铝剂和气相除铝剂的使用寿命较长,络合除铝效果明显。

(4)可供选择使用的络合除铝剂种类较多,在工艺操作范围条件下能保持较高的络合除铝的性能。

(5)为提高氯硅烷的铝脱除率,通过低温络合除铝和液相络合除铝工艺将氯硅烷中氯化铝含量降低,最后通过串联气相络合除铝和高压精馏除铝工艺可使氯硅烷中铝含量降低至0.001ppm以下。

附图说明

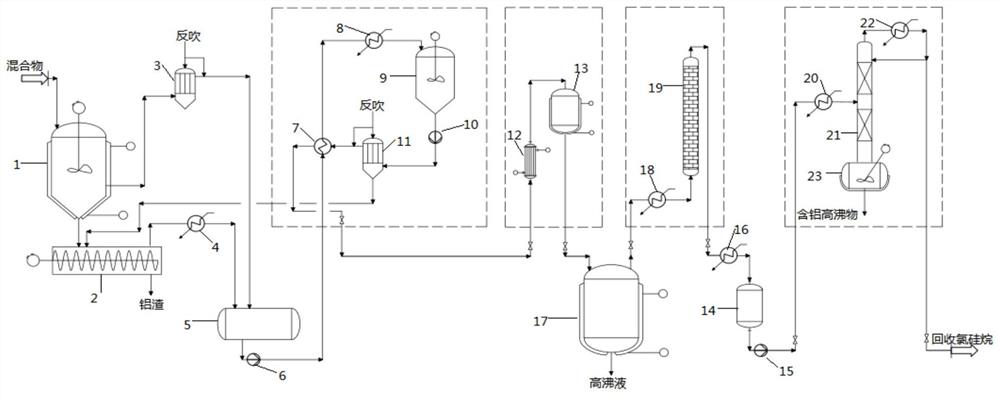

图1是低温络合和液相络合除铝工艺结合的工艺设备流程示意图。图2是串联气相络合除铝的工艺设备流程示意图。图3是串联高压精馏除铝的工艺设备流程示意图。图4是串联气相络合除铝和高压精馏除铝的工艺设备流程示意图。

1-搅拌沉降罐 2-干燥机 3-搅拌沉降罐过滤器 4-原料冷凝器 5-原料缓冲罐 6-原料输送泵 7-低温络合除铝进出换热器 8-低温冷却器 9-低温络合搅拌罐 10-低温络合输送泵 11-低温络合搅拌罐过滤器 12-液相除铝预热器 13-液相除铝罐 14-产品缓冲罐15-产品出料泵 16-气相冷凝器 17-蒸发釜 18-气相加热器 19-气相除铝柱 20-高压精馏塔预热器 21-高压精馏塔 22-高压精馏塔冷凝器 23-高压精馏塔蒸发器

具体实施方式

在此提供较佳的实施例的详细说明。然而,应该理解到,本发明可以各种形式实施。因此,不应将在此所揭示的具体细节解释为限定,而应作为权利要求的基础和教导本领域技术人员在任一适当具体系统、结构或以任何方式实际应用本发明的代表性基础。

附图构成本说明书的一部分且包括本发明的具体实施例,具体实施例可以各种形式来实施。应该理解到,为了有助于理解本发明,本发明的各方面在一些情况下可能扩大或放大显示。

下面结合附图1对本发明所提供的工艺及设备进行进一步的说明。

一种氯硅烷络合除铝的设备包括:搅拌沉降罐1、干燥机2、搅拌沉降罐过滤器3、原料冷凝器4、原料缓冲罐5、原料输送泵6、低温络合除铝进出换热器7、低温冷却器8、低温络合搅拌罐9、低温络合输送泵10、低温络合搅拌罐过滤器11、液相除铝预热器12、液相除铝罐13、产品缓冲罐14、产品出料泵15;其中搅拌沉降罐1底部连接干燥机2,侧线连接搅拌沉降罐过滤器3;干燥机2上部连接原料冷凝器4;搅拌沉降罐过滤器3和原料冷凝器4连接原料缓冲罐5;原料缓冲罐5底部原料输送泵6连接低温络合除铝进出换热器7进料进口;低温络合除铝进出换热器7进料出口紧接低温冷却器8入口;低温冷却器8出口连接低温络合搅拌罐9顶部;低温络合搅拌罐9底部低温络合输送泵10连接低温络合搅拌罐过滤器11;低温络合搅拌罐过滤器11底部连接干燥机2,侧线连接低温络合除铝进出换热器7出料进口;低温络合除铝进出换热器7出料出口连接液相除铝预热器12进口;液相除铝预热器12出口连接液相除铝罐13;产品缓冲罐14顶部连接液相除铝罐13,底部连接产品出料泵15;产品出料泵将除铝后的氯硅烷产品抽出。

冷氢化排渣过来的液态氯硅烷混合物于搅拌沉降罐1罐顶位置进料,沉降分离,罐底混合物通过干燥机2干燥分离出硅粉和铝渣后经过原料冷凝器4冷凝进入原料缓冲罐5;侧线采出的氯硅烷混合物经过搅拌沉降罐过滤器3过滤分离后也进入原料缓冲罐5;原料先经过低温络合除铝进出换热器7预冷至-10℃-0℃,再经过低温冷却器8降温至-20℃至-30℃温度范围后进入低温络合搅拌罐9除铝后通过低温络合搅拌罐过滤器11过滤除去氯化铝废渣,其中低温络合搅拌罐过滤器11过滤后的氯硅烷混合物和原料缓冲罐5输送过来的原料经过低温络合除铝进出换热器7进行换热,将原料进行预冷;氯硅烷经过液相除铝预热器12加热至20℃-30℃进入液相除铝罐13进行除铝;液相除铝后的液态氯硅烷到产品缓冲罐14;将氯硅烷通过产品出料泵15抽出得到除铝后的高纯氯硅烷液态产品。

其中低温络合搅拌罐9中装填低温络合除铝剂;液相除铝罐13中装填液相络合除铝剂;且这些除铝剂均需定期更换。低温络合除铝剂和液相络合除铝剂的装填用量为罐体积的40%-50%。

为提高氯硅烷的铝脱除率,通过低温络合除铝和液相络合除铝工艺可将氯硅烷中氯化铝含量降低至0.01ppm-0.1ppm。

实例1:

低温络合除铝剂和液相络合除铝剂选用氯化钠,装填量为罐体积的40%。

含有10ppm氯化铝的20℃混合物原料于搅拌沉降罐罐顶位置进料,沉降分离,罐底混合物通过干燥机干燥分离出硅粉和铝渣后经过原料冷凝器冷凝进入原料缓冲罐;侧线采出的氯硅烷混合物经过搅拌沉降罐过滤器过滤分离后也进入原料缓冲罐;原料先经过低温络合除铝进出换热器预冷至-5℃,再经过低温冷却器降温至-30℃进入装有氯化钠的低温络合搅拌罐除铝后通过低温络合搅拌罐过滤器过滤除去氯化铝废渣;低温络合除铝后的氯硅烷经过液相除铝预热器加热至20℃进入装有氯化钠的液相除铝罐进行除铝;液相除铝后的液态氯硅烷到产品缓冲罐;检测罐中氯硅烷产品的铝含量为0.026ppm。

实例2:

低温络合除铝剂和液相络合除铝剂选用二甲胺盐酸盐,装填量为罐体积的50%。

含有10ppm氯化铝的20℃混合物原料于搅拌沉降罐罐顶位置进料,沉降分离,罐底混合物通过干燥机干燥分离出硅粉和铝渣后经过原料冷凝器冷凝进入原料缓冲罐;侧线采出的氯硅烷混合物经过搅拌沉降罐过滤器过滤分离后也进入原料缓冲罐;原料先经过低温络合除铝进出换热器预冷至0℃,再经过低温冷却器降温至-20℃进入装有二甲胺盐酸盐的低温络合搅拌罐除铝后通过低温络合搅拌罐过滤器过滤除去氯化铝废渣;低温络合除铝后的氯硅烷经过液相除铝预热器加热至30℃进入装有二甲胺盐酸盐的液相除铝罐进行除铝;液相除铝后的液态氯硅烷到产品缓冲罐;检测罐中氯硅烷铝含量为0.018ppm。

下面结合附图2对本发明所提供的工艺及设备进行进一步的说明。

串联气相络合除铝工艺的氯硅烷除铝设备包括:搅拌沉降罐1、干燥机2、搅拌沉降罐过滤器3、原料冷凝器4、原料缓冲罐5、原料输送泵6、低温络合除铝进出换热器7、低温冷却器8、低温络合搅拌罐9、低温络合输送泵10、低温络合搅拌罐过滤器11、液相除铝预热器12、液相除铝罐13、产品缓冲罐14、产品出料泵15、气相冷凝器16、蒸发釜17、气相加热器18、气相除铝柱19;其中搅拌沉降罐1底部连接干燥机2,侧线连接搅拌沉降罐过滤器3;干燥机2上部连接原料冷凝器4;搅拌沉降罐过滤器3和原料冷凝器4连接原料缓冲罐5;原料缓冲罐5底部原料输送泵6连接低温络合除铝进出换热器7进料进口;低温络合除铝进出换热器7进料出口紧接低温冷却器8入口;低温冷却器8出口连接低温络合搅拌罐9顶部;低温络合搅拌罐9底部低温络合输送泵10连接低温络合搅拌罐过滤器11;低温络合搅拌罐过滤器11底部连接干燥机2,侧线连接低温络合除铝进出换热器7出料进口;低温络合除铝进出换热器7出料出口连接液相除铝预热器12进口;液相除铝预热器12出口连接液相除铝罐13顶部;此时液相除铝罐13底部连接蒸发釜17;蒸发釜17连接气相加热器18进口;气相加热器18出口连接气相除铝柱19底部;气相除铝柱19顶部连接气相冷凝器16进口;气相冷凝器16出口连接产品缓冲罐14顶部;产品缓冲罐14底部连接产品出料泵15;产品出料泵将除铝后的氯硅烷产品抽出。

冷氢化排渣过来的液态氯硅烷混合物于搅拌沉降罐1罐顶位置进料,沉降分离,罐底混合物通过干燥机2干燥分离出硅粉和铝渣后经过原料冷凝器4冷凝进入原料缓冲罐5;侧线采出的氯硅烷混合物经过搅拌沉降罐过滤器3过滤分离后也进入原料缓冲罐5;原料先经过低温络合除铝进出换热器7预冷至-10℃-0℃,再经过低温冷却器8降温至-20℃至-30℃温度范围后进入低温络合搅拌罐9除铝后通过低温络合搅拌罐过滤器11过滤除去氯化铝废渣,其中低温络合搅拌罐过滤器11过滤后的氯硅烷混合物和原料缓冲罐5输送过来的原料经过低温络合除铝进出换热器7进行换热,将原料进行预冷;氯硅烷经过液相除铝预热器12加热至20℃-30℃进入液相除铝罐13进行除铝;液相除铝后的液态氯硅烷经过蒸发釜17蒸发气化后再经过气相加热器18加热至120℃-140℃通入气相除铝柱19进行除铝;顶部出来的氯硅烷经过气相冷凝器16冷凝至液态到产品缓冲罐14;将氯硅烷通过产品出料泵15抽出得到除铝后的高纯氯硅烷液态产品。

其中低温络合搅拌罐9中装填低温络合除铝剂;液相除铝罐13中装填液相除铝剂;气相除铝柱19装填气相络合除铝剂;且这些除铝剂均需定期更换。低温络合除铝剂和液相络合除铝剂的装填用量为罐体积的40%-50%;气相除铝剂的装填高度为吸附柱高度的70%-80%。

为提高氯硅烷的铝脱除率,通过低温络合除铝和液相络合除铝工艺串联气相络合除铝工艺可将氯硅烷中氯化铝含量降低至0.001ppm-0.01ppm。

实例3:

低温络合除铝剂和液相络合除铝剂选用氯化钾,气相络合除铝剂选择活性氧化铝负载的二甲胺盐酸盐和氯化钠混合物(等质量混合,负载总质量分数为10%)。

含有10ppm氯化铝的20℃混合物原料于搅拌沉降罐罐顶位置进料,沉降分离,罐底混合物通过干燥机干燥分离出硅粉和铝渣后经过原料冷凝器冷凝进入原料缓冲罐;侧线采出的氯硅烷混合物经过搅拌沉降罐过滤器过滤分离后也进入原料缓冲罐;原料先经过低温络合除铝进出换热器预冷至-5℃,再经过低温冷却器降温至-30℃进入装有氯化钾除铝剂的低温络合搅拌罐除铝后经过液相除铝预热器加热至20℃进入液相除铝罐进行除铝,罐中加入氯化钾除铝剂;液态氯硅烷经过蒸发釜蒸发气化后再经过气相加热器加热至140℃通入装有活性氧化铝负载的二甲胺盐酸盐和氯化钠的气相除铝柱进行除铝;顶部出来的氯硅烷经过气相冷凝器冷凝至液态到产品缓冲罐;检测罐中氯硅烷产品的铝含量为0.0034ppm。

实例4:

低温络合除铝剂和液相络合除铝剂选用氯化锂和氯化钾的混合物(等摩尔混合),气相络合除铝剂选择活性炭负载的二甲胺盐酸盐(等质量混合,负载质量分数为15%)。

含有10ppm氯化铝的20℃混合物原料于搅拌沉降罐罐顶位置进料,沉降分离,罐底混合物通过干燥机干燥分离出硅粉和铝渣后经过原料冷凝器冷凝进入原料缓冲罐;侧线采出的氯硅烷混合物经过搅拌沉降罐过滤器过滤分离后也进入原料缓冲罐;原料先经过低温络合除铝进出换热器预冷至0℃,再经过低温冷却器降温至-20℃进入装有氯化锂和氯化钾除铝剂的低温络合搅拌罐除铝后经过液相除铝预热器加热至30℃进入液相除铝罐进行除铝,罐中加入氯化锂和氯化钾除铝剂;液态氯硅烷经过蒸发釜蒸发气化后再经过气相加热器加热至130℃通入装有活性炭负载的二甲胺盐酸盐的气相除铝柱进行除铝;顶部出来的氯硅烷经过气相冷凝器冷凝至液态到产品缓冲罐;检测罐中氯硅烷产品的铝含量为0.0022ppm。

下面结合附图3对本发明所提供的工艺及设备进行进一步的说明。

串联高压精馏除铝工艺的氯硅烷除铝设备包括:搅拌沉降罐1、干燥机2、搅拌沉降罐过滤器3、原料冷凝器4、原料缓冲罐5、原料输送泵6、低温络合除铝进出换热器7、低温冷却器8、低温络合搅拌罐9、低温络合输送泵10、低温络合搅拌罐过滤器11、液相除铝预热器12、液相除铝罐13、产品缓冲罐14、产品出料泵15、高压精馏塔预热器20、高压精馏塔21、高压精馏塔冷凝器22、高压精馏塔蒸发器23;其中搅拌沉降罐1底部连接干燥机2,侧线连接搅拌沉降罐过滤器3;干燥机2上部连接原料冷凝器4;搅拌沉降罐过滤器3和原料冷凝器4连接原料缓冲罐5;原料缓冲罐5底部原料输送泵6连接低温络合除铝进出换热器7进料进口;低温络合除铝进出换热器7进料出口紧接低温冷却器8入口;低温冷却器8出口连接低温络合搅拌罐9顶部;低温络合搅拌罐9底部低温络合输送泵10连接低温络合搅拌罐过滤器11;低温络合搅拌罐过滤器11底部连接干燥机2,侧线连接低温络合除铝进出换热器7出料进口;低温络合除铝进出换热器7出料出口连接液相除铝预热器12进口;液相除铝预热器12出口连接液相除铝罐13顶部;液相除铝罐13底部连接产品缓冲罐14顶部;产品缓冲罐14底部连接产品出料泵15;此时产品出料泵15连接高压精馏塔预热器20进口;高压精馏塔预热器20出口连接高压精馏塔21中部进料位置;高压精馏塔有塔顶冷凝器22和塔底蒸发器23。塔顶冷凝器22冷凝采出除铝后的氯硅烷液态产品。

冷氢化排渣过来的液态氯硅烷混合物于搅拌沉降罐1罐顶位置进料,沉降分离,罐底混合物通过干燥机2干燥分离出硅粉和铝渣后经过原料冷凝器4冷凝进入原料缓冲罐5;侧线采出的氯硅烷混合物经过搅拌沉降罐过滤器3过滤分离后也进入原料缓冲罐5;原料先经过低温络合除铝进出换热器7预冷至-10℃-0℃,再经过低温冷却器8降温至-20℃至-30℃温度范围后进入低温络合搅拌罐9除铝后通过低温络合搅拌罐过滤器11过滤除去氯化铝废渣,其中低温络合搅拌罐过滤器11过滤后的氯硅烷混合物和原料缓冲罐5输送过来的原料经过低温络合除铝进出换热器7进行换热,将原料进行预冷;氯硅烷经过液相除铝预热器12加热至20℃-30℃进入液相除铝罐13进行除铝;液相除铝后的液态氯硅烷到产品缓冲罐14;通过产品出料泵15将罐中的氯硅烷输送至高压精馏塔预热器20加热至180℃-220℃后通入高压精馏塔21进行高压精馏除铝,压力控制在15-35atm,最终高压精馏塔蒸发器23底部分离出含铝高沸物,提纯后的氯硅烷经过高压精馏塔冷凝器22冷凝液化得到除铝后的高纯氯硅烷液态产品。

其中低温络合搅拌罐9中装填低温络合除铝剂;液相除铝罐13中装填液相络合除铝剂;且这些除铝剂均需定期更换。低温络合除铝剂和液相络合除铝剂的装填用量为罐体积的40%-50%。

为提高氯硅烷的铝脱除率,通过低温络合除铝和液相络合除铝工艺串联高压精馏除铝工艺可将氯硅烷中氯化铝含量降低至0.001ppm-0.01ppm。

实例5:

低温络合除铝剂和液相络合除铝剂选用氯化钾;高压精馏塔操作压力为20atm。

含有10ppm氯化铝的20℃混合物原料于搅拌沉降罐罐顶位置进料,沉降分离,罐底混合物通过干燥机干燥分离出硅粉和铝渣后经过原料冷凝器冷凝进入原料缓冲罐;侧线采出的氯硅烷混合物经过搅拌沉降罐过滤器过滤分离后也进入原料缓冲罐;原料先经过低温络合除铝进出换热器预冷至-5℃,再经过低温冷却器降温至-30℃进入装有氯化钾的低温络合搅拌罐除铝后经过液相除铝预热器加热至20℃进入液相除铝罐进行除铝,罐中加入氯化钾;液相除铝后的氯硅烷到产品缓冲罐;用产品出料泵将氯硅烷泵入高压精馏塔预热器加热至180℃后通入操作压力为20atm的高压精馏塔进行高压精馏除铝操作,最后经过高压精馏塔冷凝器冷凝液化得到除铝后的高纯氯硅烷液态产品,检测氯硅烷产品的铝含量为0.0043ppm。

实例6:

低温络合除铝剂和液相络合除铝剂选用氯化钾和二甲胺盐酸盐混合物(等摩尔混合);高压精馏塔操作压力为30atm。

含有10ppm氯化铝的20℃混合物原料于搅拌沉降罐罐顶位置进料,沉降分离,罐底混合物通过干燥机干燥分离出硅粉和铝渣后经过原料冷凝器冷凝进入原料缓冲罐;侧线采出的氯硅烷混合物经过搅拌沉降罐过滤器过滤分离后也进入原料缓冲罐;原料先经过低温络合除铝进出换热器预冷至0℃,再经过低温冷却器降温至-25℃进入装有氯化钾和二甲胺盐酸盐的低温络合搅拌罐除铝后经过液相除铝预热器加热至25℃进入液相除铝罐进行除铝,罐中加入氯化钾和二甲胺盐酸盐;液相除铝后的氯硅烷到产品缓冲罐;用产品出料泵将氯硅烷泵入高压精馏塔预热器加热至200℃后通入操作压力为30atm的高压精馏塔进行高压精馏除铝操作,最后经过高压精馏塔冷凝器冷凝液化得到除铝后的高纯氯硅烷液态产品,检测氯硅烷产品的铝含量为0.0038ppm。

下面结合附图4对本发明所提供的工艺及设备进行进一步的说明。

同时串联气相络合除铝和高压精馏除铝工艺的氯硅烷除铝设备包括:搅拌沉降罐1、干燥机2、搅拌沉降罐过滤器3、原料冷凝器4、原料缓冲罐5、原料输送泵6、低温络合除铝进出换热器7、低温冷却器8、低温络合搅拌罐9、低温络合输送泵10、低温络合搅拌罐过滤器11、液相除铝预热器12、液相除铝罐13、产品缓冲罐14、产品出料泵15、气相冷凝器16、蒸发釜17、气相加热器18、气相除铝柱19、高压精馏塔预热器20、高压精馏塔21、高压精馏塔冷凝器22、高压精馏塔蒸发器23;其中搅拌沉降罐1底部连接干燥机2,侧线连接搅拌沉降罐过滤器3;干燥机2上部连接原料冷凝器4;搅拌沉降罐过滤器3和原料冷凝器4连接原料缓冲罐5;原料缓冲罐5底部原料输送泵6连接低温络合除铝进出换热器7进料进口;低温络合除铝进出换热器7进料出口紧接低温冷却器8入口;低温冷却器8出口连接低温络合搅拌罐9顶部;低温络合搅拌罐9底部低温络合输送泵10连接低温络合搅拌罐过滤器11;低温络合搅拌罐过滤器11底部连接干燥机2,侧线连接低温络合除铝进出换热器7出料进口;低温络合除铝进出换热器7出料出口连接液相除铝预热器12进口;液相除铝预热器12出口连接液相除铝罐13顶部;液相除铝罐13底部连接蒸发釜17;蒸发釜17连接气相加热器18进口;气相加热器18出口连接气相除铝柱19底部;气相除铝柱19顶部连接气相冷凝器16进口;气相冷凝器16出口连接产品缓冲罐14顶部;产品缓冲罐14底部连接产品出料泵15;此时产品出料泵15连接高压精馏塔预热器20进口;高压精馏塔预热器20出口连接高压精馏塔21中部进料位置;高压精馏塔有塔顶冷凝器22和塔底蒸发器23。塔顶冷凝器22冷凝采出除铝后的氯硅烷液态产品。

冷氢化排渣过来的液态氯硅烷混合物于搅拌沉降罐1罐顶位置进料,沉降分离,罐底混合物通过干燥机2干燥分离出硅粉和铝渣后经过原料冷凝器4冷凝进入原料缓冲罐5;侧线采出的氯硅烷混合物经过搅拌沉降罐过滤器3过滤分离后也进入原料缓冲罐5;原料先经过低温络合除铝进出换热器7预冷至-10℃-0℃,再经过低温冷却器8降温至-20℃至-30℃温度范围后进入低温络合搅拌罐9除铝后通过低温络合搅拌罐过滤器11过滤除去氯化铝废渣,其中低温络合搅拌罐过滤器11过滤后的氯硅烷混合物和原料缓冲罐5输送过来的原料经过低温络合除铝进出换热器7进行换热,将原料进行预冷;氯硅烷经过液相除铝预热器12加热至20℃-30℃进入液相除铝罐13进行除铝;液相除铝后的液态氯硅烷经过蒸发釜17蒸发气化后再经过气相加热器18加热至120℃-140℃通入气相除铝柱19进行除铝;顶部出来的氯硅烷经过气相冷凝器16冷凝至液态到产品缓冲罐14;产品出料泵15将罐中的氯硅烷输送至高压精馏塔预热器20加热至180℃-220℃后通入高压精馏塔21进行高压精馏除铝,压力控制在15-35atm,最终高压精馏塔蒸发器23底部分离出含铝高沸物,提纯后的氯硅烷经过高压精馏塔冷凝器22冷凝液化得到除铝后的高纯氯硅烷液态产品。

其中低温络合搅拌罐9中装填低温络合除铝剂;液相除铝罐13中装填液相络合除铝剂;气相除铝柱19装填气相络合除铝剂;且这些除铝剂均需定期更换。低温络合除铝剂和液相除铝剂的装填用量为罐体积的40%-50%;气相除铝剂的装填高度为吸附柱高度的70%-80%。

为提高氯硅烷的铝脱除率,通过低温络合除铝和液相络合除铝工艺同时串联气相络合除铝和高压精馏除铝工艺可将氯硅烷中氯化铝含量降低至0.001ppm以下。

实例7:

低温络合除铝剂和液相络合除铝剂选用氯化锂,气相络合除铝剂选择活性氧化铝负载的二甲胺盐酸盐和氯化钾混合物(等质量混合,负载总质量分数为15%);高压精馏塔操作压力为20atm。

含有10ppm氯化铝的20℃混合物原料于搅拌沉降罐罐顶位置进料,沉降分离,罐底混合物通过干燥机干燥分离出硅粉和铝渣后经过原料冷凝器冷凝进入原料缓冲罐;侧线采出的氯硅烷混合物经过搅拌沉降罐过滤器过滤分离后也进入原料缓冲罐;原料先经过低温络合除铝进出换热器预冷至-5℃,再经过低温冷却器降温至-30℃进入装有氯化锂的低温络合搅拌罐除铝后经过液相除铝预热器加热至20℃进入液相除铝罐进行除铝,罐中加入氯化锂;液相除铝后的液态氯硅烷经过蒸发釜蒸发气化后再经过气相加热器加热至140℃通入装有活性氧化铝负载的二甲胺盐酸盐和氯化钾混合物的气相除铝柱进行除铝;顶部出来的氯硅烷经过气相冷凝器冷凝至液态到产品缓冲罐;用产品出料泵将氯硅烷泵入高压精馏塔预热器加热至180℃后通入操作压力为20atm的高压精馏塔进行高压精馏除铝操作,最后经过高压精馏塔冷凝器冷凝液化得到除铝后的高纯氯硅烷液态产品,检测氯硅烷产品的铝含量为0.00028ppm。

实例8:

低温络合除铝剂和液相络合除铝剂选用氯化锂和氯化钾混合物(等摩尔混合),气相络合除铝剂选择活性炭负载的二甲胺盐酸盐和氯化钠混合物(等质量混合,负载总质量分数为10%);高压精馏塔操作压力为30atm。

含有10ppm氯化铝的20℃混合物原料于搅拌沉降罐罐顶位置进料,沉降分离,罐底混合物通过干燥机干燥分离出硅粉和铝渣后经过原料冷凝器冷凝进入原料缓冲罐;侧线采出的氯硅烷混合物经过搅拌沉降罐过滤器过滤分离后也进入原料缓冲罐;原料先经过低温络合除铝进出换热器预冷至0℃,再经过低温冷却器降温至-20℃进入装有氯化锂和氯化钾的低温络合搅拌罐除铝后经过液相除铝预热器加热至30℃进入液相除铝罐进行除铝,罐中加入氯化锂和氯化钾;液相除铝后的液态氯硅烷经过蒸发釜蒸发气化后再经过气相加热器加热至120℃通入装有活性炭负载的二甲胺盐酸盐和氯化钠的气相除铝柱进行除铝;顶部出来的氯硅烷经过气相冷凝器冷凝至液态到产品缓冲罐;用产品出料泵将氯硅烷泵入高压精馏塔预热器加热至200℃后通入操作压力为30atm的高压精馏塔进行高压精馏除铝操作,最后经过高压精馏塔冷凝器冷凝液化得到除铝后的高纯氯硅烷液态产品,检测氯硅烷产品的铝含量为0.00012ppm。

本发明提出的一种氯硅烷络合除铝的工艺及装备,已通过实施例进行了描述,相关技术人员明显能在不脱离本发明的内容、精神和范围内对本文所述的系统和方法进行改动或适当变更与组合,来实现本发明的技术。特别需要指出的是,所有相类似的替换和改动对本领域技术人员来说是显而易见的,他们都被视为包括在本发明的精神、范围和内容中。

- 一种氯硅烷络合除铝的工艺及装备

- 一种高强合金铝高速水平铸轧生产装备及工艺