一种电池级磷酸铁及精制磷酸联动生产工艺

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及新能源电池制备技术领域,具体涉及一种电池级磷酸铁的生产工艺。

背景技术

随着国家对锂电新能源电池产业的大力扶持,全球锂离子电池的市场规模正在成倍扩张。磷酸铁锂电池由于具有原材料来源广泛、价格便宜、安全性能好且循环寿命长等优点,成为了新一代锂离子电池的理想正极材料。2020年新建及改造的5G基站需求量将达到10GWh。这对于磷酸铁锂电池在通信基站备用电源领域的应用开辟了新市场。在动力汽车领域,由于安全性能好,磷酸铁锂电池在2020年占比约78%。同时,磷酸铁锂电池也大量应用于储能领域。磷酸铁是制备磷酸铁锂的重要前驱体,其性能决定了磷酸铁锂的多种主要性能,因此,在制备性能优良的磷酸铁的同时,充分降低磷酸铁生产成本对于整个磷酸铁锂电池产业链的成本降低具有重要意义。

对于磷酸铁制备工艺,目前普遍采用的是分釜式一步化学沉淀法,即所有原料投入到反应釜中,直接生成了电池级磷酸铁。代表工艺有如专利《电池级无水磷酸铁及其制备方法》(申请号:CN201110419619.2)等所述。这种工艺的缺陷较多,首先是产品杂质含量较高,其中S、Na等杂质元素达到400ppm以上;其次是废水成分复杂,处理难度大。废水中含有硫酸、磷酸、硫酸盐等多种成分,要得到纯度较高的副产品,废水处理的成本高,难度大。于是,磷酸铁生产发展出两步法工艺,铁原料和磷原料首先合成一种中间产品——羟基磷酸铁,再与磷酸反应转化为电池级磷酸铁。基本工艺方法如专利文献《一种电池级磷酸铁的合成工艺》(申请号:CN201910875696.5)和专利《一种电池级磷酸铁及其制备方法》(申请号:CN201410062178.9)等所述。两步法经过了两次反应,通过对中间产品进行洗涤,降低了终产品磷酸铁的杂质含量,同时两次反应的废水可分开处理,相对较为简单。在产品性能上,两步法产品铁磷比得到改善,一般在0.97-0.99之间,振实密度达到1.0g/cm

但是,目前的两步法也存在不足之处,主要是采用非连续性生产工艺,致使不同批次间产品性能差异大;另外,所得产品在粒度及均一性等性能方面还有很大的改进空间。相较于一步法,两步法的废水及转化母液处理变得相对容易,但在具体工艺上还可进一步优化和升级,降低处理成本,提高原辅料利用率。

发明内容

本发明的目的在于克服现有技术的不足,提供一种电池级磷酸铁及精制磷酸联动生产工艺,该方法能够得到产品批次间均匀性高、产品品质可控且均一的一次颗粒超细磷酸铁;同时将制备磷酸铁过程中产生的转化母液磷酸并入精制磷酸生产系统,通过净化后再用于磷酸铁的生产原料。

为达到上述目的,本发明所采用的技术方案是:

步骤a:配制亚铁溶液、弱酸盐溶液、氧化剂和磷酸溶液;

步骤b:将亚铁溶液、氧化剂和磷酸溶液以连续并流、底部进料方式注入反应釜A中,控制反应温度为30℃~70℃;

步骤c:反应釜A中料液上升到位于反应釜上部的溢流口时,物料从溢流口自然流入到反应釜B中,且从反应釜B中间部位的进料口注入物料;向反应釜B中注入弱酸盐溶液,从反应釜B中间部位的进料口注入物料,控制反应过程的pH值为2.0~3.5,控制反应温度为40℃~70℃;

步骤d:反应釜B中料液上升到位于反应釜上部的溢流口时,物料从溢流口自然流入到陈化釜,物料保温陈化0.5~1小时后过滤并洗涤,得到磷酸铁粗品;

步骤e:将步骤d所得磷酸铁粗品与磷酸溶液混合,保温反应,保温温度为80~100℃,保温时间为1~3小时,转化为磷酸铁浆料;

步骤f:将磷酸铁浆料过滤,得到磷酸铁转化母液;将滤饼磷酸铁经过洗涤干燥煅烧后,得到电池级磷酸铁;

步骤g:将磷酸铁转化母液与磷酸生产系统生产的粗制磷酸调配混合,提纯净化后得到精制磷酸,为磷酸铁的生产提供原料,与磷酸铁联动生产;其中(1)在磷酸铁转化母液与粗制磷酸的混合液中加入硫酸调配成磷酸含量为10%~35%的溶液,硫酸加入量为0.5%~10%;(2)通过分馏萃取工艺提纯磷酸,加入溶剂油和萃取剂,萃取剂体积浓度为10%~95%,其余为溶剂油;萃取级数为6~15级,O/A相比为0.5~5.0,萃取温度为20~60℃,两相混合时间为5~20分钟;(3)进行反萃,反萃剂为去离子水,O/A相比为0.1~10,反萃温度为20~60℃,两相混合时间1~10分钟,水相为磷酸溶液,磷酸含量15%~85%;(4)再次萃取提纯,由步骤(3)所得磷酸重复步骤(1)~(3),进一步提纯磷酸,制得精制磷酸,磷酸含量50%~85%,杂质总盐份<0.1%。

作为优选,步骤a所述的亚铁溶液、弱酸盐溶液、氧化剂和磷酸溶液的浓度为0.5~2.5mol/l;所述弱酸盐为可溶性碳酸氢盐、碳酸盐、醋酸盐中的一种或几种;所述氧化剂为次氯酸钠、氯酸钠、双氧水、过氧硫酸、氧气、空气中的一种或几种;所述亚铁为硫酸亚铁或氯化亚铁。

作为优选,步骤b所述注入反应釜A中的亚铁与氧化剂、磷酸的摩尔比为1:(0.5~1.5):(0.5~1)。

作为优选,步骤e所述的磷酸溶液浓度为1.5~2.5mol/l。

作为优选,步骤f所述干燥温度为80℃~120℃,煅烧温度为500℃~750℃。

作为优选,步骤g所述的粗制磷酸是指在磷酸生产系统中,磷矿石与硫酸反应后所得浸出液,其中磷酸浓度>35%。

作为优选,步骤g中以煤油为溶剂油,萃取剂为TBP、N235、正辛醇、P204、P507、MIBK(甲基异丁酮)中的一种或几种。

作为优选,步骤d中过滤及洗涤产生的废水进入反渗透膜浓缩-三效蒸发结晶系统处理;反渗透膜浓缩产出的净化水,回用于生产;浓水加入适量铁盐去除磷酸根,再调pH值去除铁,纯净余液进入三效蒸发器,以蒸汽为热源浓缩结晶成高纯相关盐产品,同时冷凝水回收利用。

作为进一步优选,所述铁盐为硫酸铁或氯化铁或聚合硫酸铁,其加入量按浓水中Fe:P摩尔比(1.05~1.1):1;所述调pH值去除铁过程中pH值为3.0~4.5。

本发明的有益效果如下:

1、电池级磷酸铁合成反应段采用连续进料生产工艺,连续进料方式增加了产品批次间的均匀性,同时也提高了设备产能,减少设备投资。

2、电池级磷酸铁合成反应段采用弱酸盐为pH值调节剂,利用弱酸盐溶液的酸碱缓冲作用,减缓反应物料生长的速度,使物料的品质得到可控且均一;避免了局部高浓度的NaOH等强碱性物质直接与铁离子反应,生成不规则化学计量的铁离子-氢氧化络合体。随着反应速度降低,反应过程物料颗粒生长速度降低,有利于制备超细一次磷酸铁颗粒,一次颗粒大小为50-100nm。

3、转化母液磷酸回收以及精制磷酸生产与磷酸铁生产联动工艺。转化母液的成分以磷酸为主,杂质总含量<5g/L,并入精制磷酸生产系统回收,再用于磷酸铁生产原料。FePO4与H3PO4联动生产后,磷酸的利用率由到80%左右提高到95%以上。在磷酸萃取提纯段,采用两步萃取法净化磷酸,使磷酸纯度满足了与电池级磷酸铁联动生产的品质要求,同时,减少了用酸量及相关处理过程。精制磷酸中磷酸含量为50%~85%,除磷酸和水以外的所有物质如硫酸盐,砷酸盐、氟化物等的杂质总含量小于0.05g/L,作为磷酸铁反应的原料使用,与磷酸铁形成联动生产。

4、电池级磷酸铁合成段过滤和洗涤产生的废水,以相关盐类为主,磷酸或磷酸盐浓度小于0.1g/L。反渗透膜浓缩产出的净化水总盐度<0.1%,反渗透膜浓缩生成的浓水中电解质相对结晶而言浓度较低,需要进一步浓缩,本发明利用多余蒸汽,应用于三效蒸发结晶系统,节省了能耗成本;除磷除铁后的纯净余液进入三效蒸发器浓缩结晶成高纯盐副产品,提高了副产品的价值,同时冷凝水回收利用,水的回用率达到100%。

附图说明

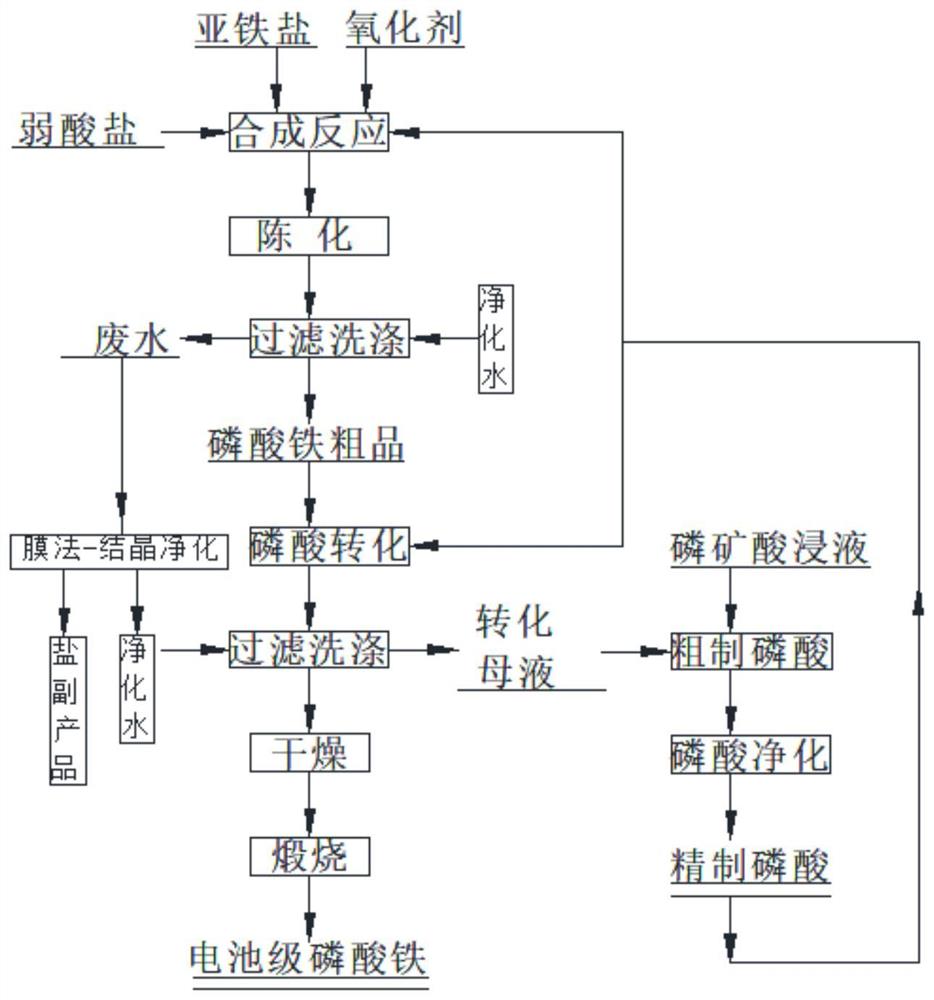

图1为电池级磷酸铁及精制磷酸联动生产工艺流程图。

图2为超细一次磷酸铁颗粒的电镜扫描图。

具体实施方式

实施例1

步骤a:配制硫酸亚铁溶液、碳酸铵溶液、双氧水和磷酸溶液,浓度均为0.5mol/l;

步骤b:将硫酸亚铁溶液、双氧水和磷酸溶液以连续并流、底部进料方式注入反应釜A中,控制反应温度为60℃;硫酸亚铁与氧化剂、磷酸的摩尔比为1:1:0.9;

步骤c:反应釜A中料液上升到位于反应釜上部的溢流口时,物料从溢流口自然流入到反应釜B中,且从反应釜B中间部位的进料口注入物料;向反应釜B中注入碳酸铵溶液,从反应釜B中间部位的进料口注入物料,控制反应过程的pH值为2.0,控制反应温度为50℃;

步骤d:反应物料从反应釜B的出料口溢流到陈化釜中,物料保温陈化1小时后,再通过压榨泵进入压滤洗涤系统,产生合成反应废水和磷酸铁粗品;合成反应废水进入反渗透膜浓缩-三效蒸发结晶系统处理;反渗透膜浓缩产出的净化水含盐总量为0.1%,回用于生产;浓水加入磷含的108%的聚合硫酸铁,去除磷酸根,过滤后清液调pH值至4.5,沉淀去除铁离子,除磷除铁后的浓水,进入三效蒸发器,以热电厂多余蒸汽为热源浓缩结晶产生高纯的硫酸铵产品,同时冷凝水回收利用;

步骤e:将步骤d所得磷酸铁粗品与1.0mol/l磷酸溶液混合,保温反应,保温温度为100℃,保温时间为2小时,转化为磷酸铁浆料;

步骤f:磷酸铁浆料通过压榨泵进入压滤洗涤系统分离出磷酸铁和转化母液;将滤饼磷酸铁经过洗涤干燥煅烧后,得到电池级磷酸铁,干燥温度为120℃,煅烧温度为750℃;

步骤g:将磷酸铁转化母液与磷矿酸浸液制备的磷酸浓度>35%的粗制磷酸调配混合,提纯净化后得到精制磷酸,为磷酸铁的生产提供原料,与磷酸铁联动生产;其中(1)在磷酸铁转化母液与粗制磷酸的混合液中加入硫酸调配成磷酸含量为30%的溶液,硫酸加入量为8%;(2)通过分馏萃取工艺提纯磷酸,以煤油为溶剂油,萃取剂为TBP,萃取剂体积浓度为85%,其余为溶剂油;萃取级数为10级,O/A相比为5,萃取温度为40℃,两相混合时间为7分钟;(3)进行反萃,反萃剂为去离子水,O/A相比为5,反萃温度为40℃,两相混合时间5分钟,水相为磷酸溶液,磷酸含量45%;(4)再次萃取提纯,由步骤(3)所得磷酸重复步骤(1)~(3),进一步提纯磷酸,制得精制磷酸,磷酸含量50%,硫酸盐、砷酸盐、氟化物、氯化物等杂质成分总量小于0.05g/L。

实施例2

步骤a:配制硫酸亚铁溶液、碳酸钠溶液、氧气和磷酸溶液,浓度均为1.5mol/l;

步骤b:将硫酸亚铁溶液、氧气和磷酸溶液以连续并流、底部进料方式注入反应釜A中,控制反应温度为60℃;硫酸亚铁与氧化剂、磷酸的摩尔比为1:1:0.8;

步骤c:反应釜A中料液上升到位于反应釜上部的溢流口时,物料从溢流口自然流入到反应釜B中,且从反应釜B中间部位的进料口注入物料;向反应釜B中注入碳酸钠溶液,从反应釜B中间部位的进料口注入物料,控制反应过程的pH值为3.0,控制反应温度为40℃;

步骤d:反应物料从反应釜B的出料口溢流到陈化釜中,物料保温陈化1小时后,再通过压榨泵进入压滤洗涤系统,产生合成反应废水和磷酸铁粗品;合成反应废水进入反渗透膜浓缩-三效蒸发结晶系统处理;反渗透膜浓缩产出的净化水含盐总量为0.05%,回用于生产;浓水加入磷含的110%的硫酸铁,去除磷酸根,过滤后清液调pH值至4.5,沉淀去除铁离子,除磷除铁后的浓水,进入三效蒸发器,以热电厂多余蒸汽为热源浓缩结晶产生高纯的硫酸铵产品,同时冷凝水回收利用;

步骤e:将步骤d所得磷酸铁粗品与1.5mol/l磷酸溶液混合,保温反应,保温温度为95℃,保温时间为3小时,转化为磷酸铁浆料;

步骤f:磷酸铁浆料通过压榨泵进入压滤洗涤系统分离出磷酸铁和转化母液;将滤饼磷酸铁经过洗涤干燥煅烧后,得到电池级磷酸铁,干燥温度为100℃,煅烧温度为650℃;

步骤g:将磷酸铁转化母液与磷矿酸浸液制备的磷酸浓度>35%的粗制磷酸调配混合,提纯净化后得到精制磷酸,为磷酸铁的生产提供原料,与磷酸铁联动生产;其中(1)在磷酸铁转化母液与粗制磷酸的混合液中加入硫酸调配成磷酸含量为20%的溶液,硫酸加入量为5%;(2)通过分馏萃取工艺提纯磷酸,以煤油为溶剂油,萃取剂为TBP与MIBK混合萃取剂,萃取剂体积浓度为70%,其余为溶剂油;萃取级数为12级,O/A相比为3,萃取温度为30℃,两相混合时间为10分钟;(3)进行反萃,反萃剂为去离子水,O/A相比为5,反萃温度为30℃,两相混合时间8分钟,水相为磷酸溶液,磷酸含量60%;(4)再次萃取提纯,由步骤(3)所得磷酸重复步骤(1)~(3),进一步提纯磷酸,制得精制磷酸,磷酸含量80%,硫酸盐、砷酸盐、氟化物、氯化物等杂质成分总量小于0.05g/L。

实施例3

步骤a:配制硫酸亚铁溶液、碳酸氢铵溶液、双氧水和磷酸溶液,浓度均为0.5mol/l;

步骤b:将硫酸亚铁溶液、双氧水和磷酸溶液以连续并流、底部进料方式注入反应釜A中,控制反应温度为60℃;硫酸亚铁与氧化剂、磷酸的摩尔比为1:1:0.9;

步骤c:反应釜A中料液上升到位于反应釜上部的溢流口时,物料从溢流口自然流入到反应釜B中,且从反应釜B中间部位的进料口注入物料;向反应釜B中注入碳酸氢铵溶液,从反应釜B中间部位的进料口注入物料,控制反应过程的pH值为2.0,控制反应温度为50℃;

步骤d:反应物料从反应釜B的出料口溢流到陈化釜中,物料保温陈化1小时后,再通过压榨泵进入压滤洗涤系统,产生合成反应废水和磷酸铁粗品;合成反应废水进入反渗透膜浓缩-三效蒸发结晶系统处理;反渗透膜浓缩产出的净化水含盐总量为0.1%,回用于生产;浓水加入磷含的108%的聚合硫酸铁,去除磷酸根,过滤后清液调pH值至4.5,沉淀去除铁离子,除磷除铁后的浓水,进入三效蒸发器,以热电厂多余蒸汽为热源浓缩结晶产生高纯的硫酸铵产品,同时冷凝水回收利用;

步骤e:将步骤d所得磷酸铁粗品与1.0mol/l磷酸溶液混合,保温反应,保温温度为100℃,保温时间为2小时,转化为磷酸铁浆料;

步骤f:磷酸铁浆料通过压榨泵进入压滤洗涤系统分离出磷酸铁和转化母液;将滤饼磷酸铁经过洗涤干燥煅烧后,得到电池级磷酸铁,干燥温度为120℃,煅烧温度为750℃;

步骤g:将磷酸铁转化母液与磷矿酸浸液制备的磷酸浓度>35%的粗制磷酸调配混合,提纯净化后得到精制磷酸,为磷酸铁的生产提供原料,与磷酸铁联动生产;其中(1)在磷酸铁转化母液与粗制磷酸的混合液中加入硫酸调配成磷酸含量为30%的溶液,硫酸加入量为8%;(2)通过分馏萃取工艺提纯磷酸,以煤油为溶剂油,萃取剂为TBP,萃取剂体积浓度为85%,其余为溶剂油;萃取级数为10级,O/A相比为5,萃取温度为40℃,两相混合时间为7分钟;(3)进行反萃,反萃剂为去离子水,O/A相比为5,反萃温度为40℃,两相混合时间5分钟,水相为磷酸溶液,磷酸含量45%;(4)再次萃取提纯,由步骤(3)所得磷酸重复步骤(1)~(3),进一步提纯磷酸,制得精制磷酸,磷酸含量50%,硫酸盐、砷酸盐、氟化物、氯化物等杂质成分总量小于0.05g/L。

实施例4

步骤a:配制硫酸亚铁溶液、醋酸钠溶液、氧气和磷酸溶液,浓度均为1.5mol/l;

步骤b:将硫酸亚铁溶液、氧气和磷酸溶液以连续并流、底部进料方式注入反应釜A中,控制反应温度为60℃;硫酸亚铁与氧化剂、磷酸的摩尔比为1:1:0.8;

步骤c:反应釜A中料液上升到位于反应釜上部的溢流口时,物料从溢流口自然流入到反应釜B中,且从反应釜B中间部位的进料口注入物料;向反应釜B中注入醋酸钠溶液,从反应釜B中间部位的进料口注入物料,控制反应过程的pH值为3.0,控制反应温度为40℃;

步骤d:反应物料从反应釜B的出料口溢流到陈化釜中,物料保温陈化1小时后,再通过压榨泵进入压滤洗涤系统,产生合成反应废水和磷酸铁粗品;合成反应废水进入反渗透膜浓缩-三效蒸发结晶系统处理;反渗透膜浓缩产出的净化水含盐总量为0.05%,回用于生产;浓水加入磷含的110%的硫酸铁,去除磷酸根,过滤后清液调pH值至4.5,沉淀去除铁离子,除磷除铁后的浓水,进入三效蒸发器,以热电厂多余蒸汽为热源浓缩结晶产生高纯的硫酸铵产品,同时冷凝水回收利用;

步骤e:将步骤d所得磷酸铁粗品与1.5mol/l磷酸溶液混合,保温反应,保温温度为95℃,保温时间为3小时,转化为磷酸铁浆料;

步骤f:磷酸铁浆料通过压榨泵进入压滤洗涤系统分离出磷酸铁和转化母液;将滤饼磷酸铁经过洗涤干燥煅烧后,得到电池级磷酸铁,干燥温度为100℃,煅烧温度为650℃;

步骤g:将磷酸铁转化母液与磷矿酸浸液制备的磷酸浓度>35%的粗制磷酸调配混合,提纯净化后得到精制磷酸,为磷酸铁的生产提供原料,与磷酸铁联动生产;其中(1)在磷酸铁转化母液与粗制磷酸的混合液中加入硫酸调配成磷酸含量为20%的溶液,硫酸加入量为5%;(2)通过分馏萃取工艺提纯磷酸,以煤油为溶剂油,萃取剂为TBP与MIBK混合萃取剂,萃取剂体积浓度为70%,其余为溶剂油;萃取级数为12级,O/A相比为3,萃取温度为30℃,两相混合时间为10分钟;(3)进行反萃,反萃剂为去离子水,O/A相比为5,反萃温度为30℃,两相混合时间8分钟,水相为磷酸溶液,磷酸含量60%;(4)再次萃取提纯,由步骤(3)所得磷酸重复步骤(1)~(3),进一步提纯磷酸,制得精制磷酸,磷酸含量80%,硫酸盐、砷酸盐、氟化物、氯化物等杂质成分总量小于0.05g/L。

实施例1-4制得的电池级磷酸铁的各项性能检测数据如下:

从上表数据可以看出,本发明制得的电池级磷酸铁各项杂质含量很低,在50PPm以下,部分在10ppm以下,常规工艺生产的磷酸铁S、Mg、Mn等杂质含量一般在150PPm左右。振实密度在0.85g/cm

- 一种电池级磷酸铁及精制磷酸联动生产工艺

- 磷酸铁锂电池中回收电池级磷酸铁及利用废旧磷酸铁锂电池制备磷酸铁锂正极材料的方法