一种制备电子级锗烷联产电子级四氟锗烷的方法及装置

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及一种电子级气体的制备方法,具体涉及一种制备电子级锗烷联产电子级四氟锗烷的方法及装置。

背景技术

锗烷(GeH

四氟锗烷(GeF4)常温常压下为具有大蒜臭味的无色气体。四氟锗烷用于结合乙硅烷气体直接在玻璃基底上制造硅锗微晶。锗和硅纳米晶体可发出强烈的可见光,因其在光电器件中的潜在应用价值而倍受关注。

中国专利CN200910095214.0提出了一种制备锗烷的方法,该方法以锗化镁和氯化铵为原料,以液氨作为反应介质制备锗烷。

中国专利CN200910155708.3提出了一种锗烷的制备方法,该方法将四氯化锗的四氢呋喃溶液滴加到硼氢化钠的氢氧化钠溶液中进行反应制备锗烷。

中国专利CN201110132107.8提出了一种锗烷气体的制备方法,该方法先配置硼氢化钠的氢氧化钠溶液,按溶液体积的0.5%-5%的比例添加聚醚,在向其中滴加四氯化锗的四氢呋喃溶液,制备锗烷。

美国专利US4668502提出了一种锗烷的合成方法,该方法先用强碱液溶解二氧化锗,然后向其中加入硼氢化钠,最后加入硫酸反应制备锗烷。

中国专利CN200910095215.5公开了一种锗烷提纯的方法,该方法根据纯度为92%-96%的中含有气体分子的相关物理参数以及分子筛的吸附特性,使粗锗锗烷依次通过装有4A和5A分子筛的吸附柱,得到纯度99%-99.99%的纯锗烷。

中国专利CN200980138501.3公开了一种四氟化锗的制造方法,该方法通过氟气与金属锗高温反应制备四氟化锗。

锗烷生产过程中会产生一定的乙锗烷造成锗的浪费,也没有制备电子级锗锗烷联产电子级四氟化锗的相关报道。而四氟化锗的生产不仅使用氟气,而且高温反应,具有相当的危险性。而锗烷、四氟化锗作为半导体、光伏太阳能和集成电路行业的源性材料,突破其合成与精制的关键技术,对我国电子行业的健康、稳定与可持续发展有着重要的意义。

发明内容

根据现有技术的问题,本发明提出了一种制备电子级锗烷联产电子级四氟锗烷的方法及装置。本发明以二氧化锗和硼氢化钠为原料,在酸性环境中反应制备粗锗烷,锗的转化率≥95%;粗锗烷通过低温双效精馏工艺精制得到纯度≥99.999%的锗烷和粗品乙锗烷,粗品乙锗烷进一步与氟气反应制备四氟锗烷,然后精制得到纯度≥99.999%四氟锗烷。本发明可同时制备电子级锗烷和电子级四氟锗烷两种产品,使锗的收益最大化;使用低温双效精馏工艺可节能≥30%。本发明工艺简单,易于实现锗烷、四氟锗烷的稳定工业化生产。

本发明采用如下的技术方案来实现:

一种制备电子级锗烷联产电子级四氟锗烷的方法;包括如下步骤:

(1)将二氧化锗溶解到酸中,然后加入硼氢化钠;二氧化锗和硼氢化钠在酸性环境中进行反应,反应压力0.12~0.3MPa、温度20~90℃,;得到锗烷粗品气;

(2)将步骤(1)制备的锗烷粗品气在压力0.3~0.8MPa、-70~-35℃操作条件下进行精制,得到纯度≥99.999%的电子级锗烷产品和粗乙锗烷;

(3)将步骤(2)得到的粗乙锗烷与氟气在0.12~0.3MPa、0~40℃条件下进行反应;得到四氟锗烷粗品气;

(4)将步骤(3)制备的四氟锗烷粗品气在压力0.2~0.7MPa、-20.4~16.7℃操作条件下进行精制,得到纯度≥99.999%的电子级四氟锗烷产品。

所述步骤(1)酸与二氧化锗的摩尔比为2~5:1。

所述步骤(1)硼氢化钠与二氧化锗的摩尔比为3~7:1。

所述步骤(1)采用的酸优选为氢氟酸、醋酸、草酸的一种。

所述的步骤(3)氟气与乙锗烷的摩尔比为4~6:1。

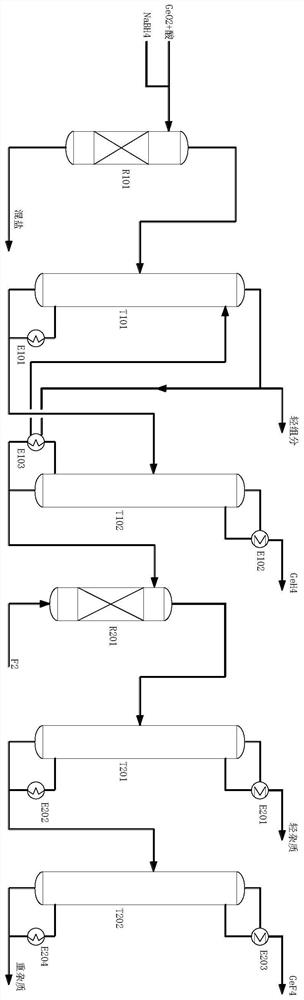

一种制备电子级锗烷联产电子级四氟锗烷的装置,包括依次连接的锗烷反应器R101、锗烷脱轻塔T101、锗烷精制塔T102、换热器E103、四氟锗烷反应器R201、四氟锗烷脱轻塔T201、四氟锗烷精制塔T202;其中锗烷脱轻塔T101设有T101再沸器E101,锗烷精制塔T102设有T102冷凝器E102,四氟锗烷脱轻塔T201设有T201冷凝器E201、T201再沸器E202,四氟锗烷精制塔T202设有T202冷凝器E203、T202再沸器E204。

所述的装置包括锗烷反应器R101、锗烷脱轻塔T101、T101再沸器E101、锗烷精制塔T102、T102冷凝器E102、换热器E103;锗烷反应器R101上部设有物料进口,顶部设有反应气出口、底部设有混盐溶液出口,其中反应气出口连接锗烷脱轻塔T101;锗烷脱轻塔T101中部设有物料进口,顶部设有塔顶采出口,上部设有回流口,底部设有塔釜采出口,其中物料进口连接锗烷反应器R101,回流口连接换热器E103,塔顶采出口分两路,一路连接换热器E103,一路采出轻组分;塔釜采出口分两路,一路连接锗烷精制塔T102,一路连接T101再沸器E101;T101再沸器E101设有物料进口和物料出口,均与锗烷脱轻塔T101连接;换热器E103设有锗烷脱轻塔T101塔顶物料进口、锗烷脱轻塔T101塔顶物料出口、锗烷精制塔T102塔釜物料进口、锗烷精制塔T102塔釜物料出口,其中锗烷脱轻塔T101塔顶物料进口、锗烷脱轻塔T101塔顶物料出口连接锗烷脱轻塔T101,锗烷精制塔T102塔釜物料进口、锗烷精制塔T102塔釜物料出口连接锗烷精制塔T102;锗烷精制塔T102中部设有物料进口,顶部设有塔顶采出口,上部设有回流口、下部设有物料返回口,底部设有塔釜采出口,其中物料进口连接锗烷脱轻塔T101,塔顶采出口和回流口均连接T102冷凝器E102,物料返回口连接换热器E103,塔釜采出口分两路,一路连接换热器E103,一路连接四氟锗烷反应器R201;T102冷凝器E102设有物料进口,液相物料出口和气相物料出口,其中物料进口、液相物料出口均连接锗烷精制塔T102,气相物料出口采出电子级锗烷产品。

所述的装置包括四氟锗烷反应器R201、四氟锗烷脱轻塔T201、T201冷凝器E201、T201再沸器E202;四氟锗烷反应器R201设有物料进口,F2进口,顶部设有反应气出口,其中物料进口连接锗烷精制塔T102,反应气出口连接四氟锗烷脱轻塔T201;四氟锗烷脱轻塔T201中部设有物料进口,顶部设有塔顶采出口,上部设有回流口,底部设有塔釜采出口,其中物料进口连接四氟锗烷反应器R201,塔顶采出口和回流口均连接T201冷凝器E201,塔釜采出口分两路,一路连接T201再沸器E202,一路连接四氟锗烷精制塔T202;T201再沸器E202设有物料进口和物料出口,均与四氟锗烷脱轻塔T201连接;T202冷凝器E201设有物料进口,液相物料出口和气相物料出口,其中物料进口、液相物料出口均连接四氟锗烷脱轻塔T201,气相物料出口采出轻杂质。

所述的装置包括四氟锗烷精制塔T202、T202冷凝器E203、T202再沸器E204;四氟锗烷精制塔T202中部设有物料进口,顶部设有塔顶采出口,上部设有回流口,底部设有塔釜采出口,其中物料进口连接四氟锗烷脱轻塔T201,塔顶采出口和回流口均连接T202冷凝器E203,塔釜采出口分两路,一路连接T202再沸器E204,一路连接四氟锗烷脱轻塔T201;T202再沸器E204设有物料进口和物料出口,均与四氟锗烷精制塔T202连接;T202冷凝器E203设有物料进口,液相物料出口和气相物料出口,其中物料进口、液相物料出口均连接四氟锗烷精制塔T202,气相物料出口采出轻杂质。

利用本发明的装置制备电子级锗烷联产电子级四氟锗烷的的方法:

锗烷反应器R101反应压力0.12~0.3MPa,反应温度20~90℃。

锗烷脱轻塔T101操作压力0.4~0.8MPa、操作温度-60~-35℃;锗烷精制塔T102操作压力0.3~0.7MPa、操作温度-70~-45℃。

锗烷脱轻塔T101塔顶温度较锗烷精制塔T102塔底温度≥10℃。

四氟锗烷反应器R201反应压力0.12~0.3MPa,反应温度0~40℃。

四氟锗烷脱轻塔T201操作压力0.3~0.7MPa、操作温度-9.6~16.7℃;锗烷精制塔T102操作压力0.2~0.6MPa、操作温度-20.4~11.5℃。

具体说明如下:

(1)将二氧化锗溶解到酸中后加入锗烷反应器R101,然后加入硼氢化钠。二氧化锗和硼氢化钠在酸性环境中进行反应得到锗烷粗品气(含氮气、氢气、CO2、乙锗烷等杂质),锗烷粗品气采出至锗烷脱轻塔T101。

所述的锗烷反应器R101反应压力0.12~0.3MPa、温度20~90℃,反应时间1~5h。

所述的酸与二氧化锗的摩尔比为2~5:1。

所述的硼氢化钠与二氧化锗的摩尔比为3~7:1

所述的酸优选为氢氟酸、醋酸、草酸的一种。

(2)锗烷脱轻塔T101塔顶采出一路进入换热器E103换热,一路采出轻组分,塔釜采出进入锗烷精制塔T102。锗烷精制塔T102塔顶采出纯度≥99.999%的电子级锗烷,塔釜一路进入换热器E103换热,一路采出粗乙锗烷至四氟锗烷反应器R201。

所述的锗烷脱轻塔T101操作压力0.4~0.8MPa,操作温度-60~-35℃。

所述的锗烷精制塔T102操作压力0.3~0.7MPa,操作温度-70~-45℃。

所述的锗烷脱轻塔T101塔顶温度较锗烷精制塔T102塔底温度≥10℃。

(3)向四氟锗烷反应器R201中加入氟气,乙锗烷与氟气反应得到四氟锗烷粗品气(含氮气、氟化氢、氟气、乙锗烷等杂质),四氟锗烷粗品气采出至四氟锗烷脱轻塔T201。

所述的四氟锗烷反应器R201反应压力0.12~0.3MPa、温度0~40℃,反应时间1~5h。

所述的氟气与乙锗烷的摩尔比为4~6:1。

(4)四氟锗烷脱轻塔T201塔顶采出轻杂质,塔釜采出进入四氟锗烷精制塔T202。四氟锗烷精制塔T102塔顶采出纯度≥99.999%的电子级四氟锗烷,塔釜采出重杂质。

所述的四氟锗烷脱轻塔T201操作压力0.3~0.7MPa,操作温度-9.6~16.7℃。

所述的四氟锗烷精制塔T202操作压力0.2~0.6MPa,操作温度-20.4~-11.5℃。

本发明的有益成果是:

1、反应原料为二氧化锗和硼氢化钠,不使用有机溶剂,原料成本低,过程简单易于实现。

2、同时生产纯度≥99.999%的电子级锗烷和纯度≥99.999%的电子级四氟锗烷,避免了乙锗烷的产生,使锗的效益最大化,锗的转化率≥95%。

3、锗烷精制采用低温双效精馏工艺,节约能耗≥30%。

附图说明

图1:一种制备电子级锗烷联产电子级四氟锗烷的方法及装置示意图:

R101:锗烷反应器,T101:锗烷脱轻塔,E101:T101再沸器,T102:锗烷精制塔,E102:T102冷凝器,E103:换热器,R201:四氟锗烷反应器,T201:四氟锗烷脱轻塔,E201:T201冷凝器,E202:T201再沸器,T202:四氟锗烷精制塔,E203:T202冷凝器,E204:T202再沸器

具体实施方式

本发明的一种制备电子级锗烷联产电子级四氟锗烷的方法及装置,以二氧化锗和硼氢化钠为原料,在酸性环境中反应制备粗锗烷,锗的转化率≥95%;粗锗烷通过低温双效精馏工艺精制得到纯度≥99.999%的锗烷和粗品乙锗烷,粗品乙锗烷进一步与氟气反应制备四氟锗烷,然后精制得到纯度≥99.999%四氟锗烷。本发明可同时制备电子级锗烷和电子级四氟锗烷两种产品,使锗的收益最大化;使用低温双效精馏工艺可节能≥30%。本发明工艺简单,易于实现锗烷、四氟锗烷的稳定工业化生产。

如图1所示,一种制备电子级锗烷联产电子级四氟锗烷的装置:包括锗烷反应器R101、锗烷脱轻塔T101、T101再沸器E101、锗烷精制塔T102、T102冷凝器E102、换热器E103、四氟锗烷反应器R201、四氟锗烷脱轻塔T201、T201冷凝器E201、T201再沸器E202、四氟锗烷精制塔T202、T202冷凝器E203、T202再沸器E204。

锗烷反应器R101上部设有物料进口,顶部设有反应气出口、底部设有混盐溶液出口,其中反应气出口连接锗烷脱轻塔T101。锗烷脱轻塔T101中部设有物料进口,顶部设有塔顶采出口,上部设有回流口,底部设有塔釜采出口,其中物料进口连接锗烷反应器R101,回流口连接换热器E103,塔顶采出口分两路,一路连接换热器E103,一路采出轻组分;塔釜采出口分两路,一路连接锗烷精制塔T102,一路连接T101再沸器E101。T101再沸器E101设有物料进口和物料出口,均与锗烷脱轻塔T101连接。换热器E103设有锗烷脱轻塔T101塔顶物料进口、锗烷脱轻塔T101塔顶物料出口、锗烷精制塔T102塔釜物料进口、锗烷精制塔T102塔釜物料出口,其中锗烷脱轻塔T101塔顶物料进口、锗烷脱轻塔T101塔顶物料出口连接锗烷脱轻塔T101,锗烷精制塔T102塔釜物料进口、锗烷精制塔T102塔釜物料出口连接锗烷精制塔T102;锗烷精制塔T102中部设有物料进口,顶部设有塔顶采出口,上部设有回流口、下部设有物料返回口,底部设有塔釜采出口,其中物料进口连接锗烷脱轻塔T101,塔顶采出口和回流口均连接T102冷凝器E102,物料返回口连接换热器E103,塔釜采出口分两路,一路连接换热器E103,一路连接四氟锗烷反应器R201。T102冷凝器E102设有物料进口,液相物料出口和气相物料出口,其中物料进口、液相物料出口均连接锗烷精制塔T102,气相物料出口采出电子级锗烷产品。

四氟锗烷反应器R201设有物料进口,F2进口,顶部设有反应气出口,其中物料进口连接锗烷精制塔T102,反应气出口连接四氟锗烷脱轻塔T201。四氟锗烷脱轻塔T201中部设有物料进口,顶部设有塔顶采出口,上部设有回流口,底部设有塔釜采出口,其中物料进口连接四氟锗烷反应器R201,塔顶采出口和回流口均连接T201冷凝器E201,塔釜采出口分两路,一路连接T201再沸器E202,一路连接四氟锗烷精制塔T202。T201再沸器E202设有物料进口和物料出口,均与四氟锗烷脱轻塔T201连接。T202冷凝器E201设有物料进口,液相物料出口和气相物料出口,其中物料进口、液相物料出口均连接四氟锗烷脱轻塔T201,气相物料出口采出轻杂质。

四氟锗烷精制塔T202中部设有物料进口,顶部设有塔顶采出口,上部设有回流口,底部设有塔釜采出口,其中物料进口连接四氟锗烷脱轻塔T201,塔顶采出口和回流口均连接T202冷凝器E203,塔釜采出口分两路,一路连接T202再沸器E204,一路连接四氟锗烷脱轻塔T201。T202再沸器E204设有物料进口和物料出口,均与四氟锗烷精制塔T202连接。T202冷凝器E203设有物料进口,液相物料出口和气相物料出口,其中物料进口、液相物料出口均连接四氟锗烷精制塔T202,气相物料出口采出轻杂质。

具体实施方式如下:

(1)将二氧化锗溶解到酸中后加入锗烷反应器R101,然后加入硼氢化钠。二氧化锗和硼氢化钠在酸性环境中进行反应得到锗烷粗品气(含氮气、氢气、CO2、乙锗烷等杂质),锗烷粗品气采出至锗烷脱轻塔T101。

所述的锗烷反应器R101反应压力0.12~0.3MPa、温度20~90℃,反应时间1~5h。

所述的酸与二氧化锗的摩尔比为2~5:1。

所述的硼氢化钠与二氧化锗的摩尔比为3~7:1

所述的酸优选为氢氟酸、醋酸、草酸的一种。

(2)锗烷脱轻塔T101塔顶采出一路进入换热器E103换热,一路采出轻组分,塔釜采出进入锗烷精制塔T102。锗烷精制塔T102塔顶采出纯度≥99.999%的电子级锗烷,塔釜一路进入换热器E103换热,一路采出粗乙锗烷至四氟锗烷反应器R201。

所述的锗烷脱轻塔T101操作压力0.4~0.8MPa,操作温度-60~-35℃。

所述的锗烷精制塔T102操作压力0.3~0.7MPa,操作温度-70~-45℃。

所述的锗烷脱轻塔T101塔顶温度较锗烷精制塔T102塔底温度≥10℃。

(3)向四氟锗烷反应器R201中加入氟气,乙锗烷与氟气反应得到四氟锗烷粗品气(含氮气、氟化氢、氟气、乙锗烷等杂质),四氟锗烷粗品气采出至四氟锗烷脱轻塔T201。

所述的四氟锗烷反应器R201反应压力0.12~0.3MPa、温度0~40℃,反应时间1~5h。

所述的氟气与乙锗烷的摩尔比为4~6:1。

(4)四氟锗烷脱轻塔T201塔顶采出轻杂质,塔釜采出进入四氟锗烷精制塔T202。四氟锗烷精制塔T102塔顶采出纯度≥99.999%的电子级四氟锗烷,塔釜采出重杂质。

所述的四氟锗烷脱轻塔T201操作压力0.3~0.7MPa,操作温度-9.6~16.7℃。

所述的四氟锗烷精制塔T202操作压力0.2~0.6MPa,操作温度-20.4~-11.5℃。

实施例1

下面结合附图1及具体实施方式对本发明作进一步说明。

将2mol二氧化锗溶剂到4mol乙酸的水溶液中,加入锗烷反应器R101并加入6mol的硼氢化钠,反应时间1h。反应过程中保持锗烷反应器R101压力0.12MPa、温度20℃并将生成的锗烷粗品气采出至锗烷脱轻塔T101。锗烷脱轻塔T101操作压力0.8MPa、操作温度-35℃,锗烷脱轻塔T101塔顶一路进入换热器E103换热,一路采出轻组分,塔釜采出至锗烷精制塔T102。锗烷精制塔T102操作压力0.7MPa、操作温度-45℃,锗烷精制塔T102塔顶采出纯度≥99.999%的电子级锗烷,塔釜一路进入换热器E103换热,一路采出至四氟锗烷反应器R201。根据加入四氟锗烷反应器R201中乙锗烷的摩尔量加入4倍的氟气进行反应,控制四氟锗烷反应器R201压力0.12MPa、温度0℃,反应时间1h。四氟锗烷反应器R201产生的四氟锗烷粗品气采出至四氟锗烷脱轻塔T201。四氟锗烷脱轻塔T201操作压力0.7MPa、操作温度16.7℃。四氟锗烷脱轻塔T201塔顶采出轻杂质,塔釜采出至四氟锗烷精制塔T202。四氟锗烷精制塔T202操作压力0.6MPa、操作温度11.5℃,四氟锗烷精制塔T202塔顶采出纯度≥99.999%的电子级四氟锗烷,塔釜采出重杂质。

二氧化锗与乙酸的摩尔比1:2将二氧化锗溶解到乙酸水溶液中,然后按照二氧化锗

加入中后加入锗烷反应器R101,然后加入硼氢化钠。二氧化锗和硼氢化钠在酸性环境中进行反应得到锗烷粗品气(含氮气、氢气、CO2、乙锗烷等杂质),锗烷粗品气采出至锗烷脱轻塔T101。

所述的锗烷反应器R101反应压力0.12~0.3MPa、温度20~90℃,反应时间1~5h。

所述的酸与二氧化锗的摩尔比为2~5:1。

所述的硼氢化钠与二氧化锗的摩尔比为3~7:1

所述的酸优选为氢氟酸、醋酸、草酸的一种。

(2)锗烷脱轻塔T101塔顶采出一路进入换热器E103换热,一路采出轻组分,塔釜采出进入锗烷精制塔T102。锗烷精制塔T102塔顶采出纯度≥99.999%的电子级锗烷,塔釜一路进入换热器E103换热,一路采出粗乙锗烷至四氟锗烷反应器R201。

所述的锗烷脱轻塔T101操作压力0.4~0.8MPa,操作温度-60~-35℃。

所述的锗烷精制塔T102操作压力0.3~0.7MPa,操作温度-70~-45℃。

所述的锗烷脱轻塔T101塔顶温度较锗烷精制塔T102塔底温度≥10℃。

(3)向四氟锗烷反应器R201中加入氟气,乙锗烷与氟气反应得到四氟锗烷粗品气(含氮气、氟化氢、氟气、乙锗烷等杂质),四氟锗烷粗品气采出至四氟锗烷脱轻塔T201。

所述的四氟锗烷反应器R201反应压力0.12~0.3MPa、温度0~40℃,反应时间1~5h。

所述的氟气与乙锗烷的摩尔比为4~6:1。

(4)四氟锗烷脱轻塔T201塔顶采出轻杂质,塔釜采出进入四氟锗烷精制塔T202。四氟锗烷精制塔T102塔顶采出纯度≥99.999%的电子级四氟锗烷,塔釜采出重杂质。

所述的四氟锗烷脱轻塔T201操作压力0.3~0.7MPa,操作温度-9.6~16.7℃。

所述的四氟锗烷精制塔T202操作压力0.2~0.6MPa,操作温度-20.4~-11.5℃。

实施例2

将2mol二氧化锗溶剂到10mol氢氟酸的水溶液中,加入锗烷反应器R101并加入14mol的硼氢化钠,反应时间5h。反应过程中保持锗烷反应器R101压力0.2MPa、温度40℃并将生成的锗烷粗品气采出至锗烷脱轻塔T101。锗烷脱轻塔T101操作压力0.6MPa、操作温度-50℃,锗烷脱轻塔T101塔顶一路进入换热器E103换热,一路采出轻组分,塔釜采出至锗烷精制塔T102。锗烷精制塔T102操作压力0.5MPa、操作温度-60℃,锗烷精制塔T102塔顶采出纯度≥99.999%的电子级锗烷,塔釜一路进入换热器E103换热,一路采出至四氟锗烷反应器R201。根据加入四氟锗烷反应器R201中乙锗烷的摩尔量加入6倍的氟气进行反应,控制四氟锗烷反应器R201压力0.2MPa、温度20℃,反应时间5h。四氟锗烷反应器R201产生的四氟锗烷粗品气采出至四氟锗烷脱轻塔T201。四氟锗烷脱轻塔T201操作压力0.5MPa、操作温度5.6℃。四氟锗烷脱轻塔T201塔顶采出轻杂质,塔釜采出至四氟锗烷精制塔T202。四氟锗烷精制塔T202操作压力0.4MPa、操作温度-1.7℃,四氟锗烷精制塔T202塔顶采出纯度≥99.999%的电子级四氟锗烷,塔釜采出重杂质。

实施例3

将2mol二氧化锗溶剂到7mol氢氟酸的水溶液中,加入锗烷反应器R101并加入10mol的硼氢化钠,反应时间3h。反应过程中保持锗烷反应器R101压力0.3MPa、温度90℃并将生成的锗烷粗品气采出至锗烷脱轻塔T101。锗烷脱轻塔T101操作压力0.4MPa、操作温度-60℃,锗烷脱轻塔T101塔顶一路进入换热器E103换热,一路采出轻组分,塔釜采出至锗烷精制塔T102。锗烷精制塔T102操作压力0.3MPa、操作温度-70℃,锗烷精制塔T102塔顶采出纯度≥99.999%的电子级锗烷,塔釜一路进入换热器E103换热,一路采出至四氟锗烷反应器R201。根据加入四氟锗烷反应器R201中乙锗烷的摩尔量加入6倍的氟气进行反应,控制四氟锗烷反应器R201压力0.3MPa、温度40℃,反应时间3h。四氟锗烷反应器R201产生的四氟锗烷粗品气采出至四氟锗烷脱轻塔T201。四氟锗烷脱轻塔T201操作压力0.3MPa、操作温度-9.6℃。四氟锗烷脱轻塔T201塔顶采出轻杂质,塔釜采出至四氟锗烷精制塔T202。四氟锗烷精制塔T202操作压力0.2MPa、操作温度-20.4℃,四氟锗烷精制塔T202塔顶采出纯度≥99.999%的电子级四氟锗烷,塔釜采出重杂质。

本发明公开和提出的技术方案,本领域技术人员可通过借鉴本文内容,适当改变条件路线等环节实现,尽管本发明的方法和制备技术已通过较佳实施例子进行了描述,相关技术人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和技术路线进行改动或重新组合,来实现最终的制备技术。特别需要指出的是,所有相类似的替换和改动对本领域技术人员来说是显而易见的,他们都被视为包括在本发明精神、范围和内容中。

- 一种制备电子级锗烷联产电子级四氟锗烷的方法及装置

- 锗烷气体制备装置及利用其制备单锗烷气体的方法