一种尾气连续提氢和再利用系统及方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明属于LED行业尾气处理和回收领域,涉及一种尾气连续提氢和再利用系统及方法。

背景技术

氢气作为一种重要的工业原料和未来的主要能源正受到世界各国的关注和重视。随着我国石油化工、有机合成、半导体、玻璃、冶金、燃料电池等领域的迅猛发展,氢气的需求量也大大增加,其中电子特种气体产品超纯氢(含氢量≥99.999%)是现代电子、光纤、石化等方面和一些尖端科技上的重要原料,在分析检测方面的需求量也较高,用量逐年增长。

在这其中,LED外延片工艺生产过程要使用大量的高纯氢气。LED外延片制造大多采用金属有机物化学气相沉积(MOCVD)工艺,在生产过程中高纯氢气作为载气,不参与化学反应,生产结束后通常混合其他惰性气体(氮气、水等)一起排出,如直接将这些废气排放不仅污染环境,而且造成资源的浪费。考虑到目前LED生产企业获得高纯氢气的方法大多为电解水制氢,该过程耗费大量能源,成本较高。而中国LED外延片制造商有时不得不将可观数量的氢气作为工艺燃料消耗或者简单处理后放空,这无疑造成了显著的浪费。因此若能通过一定手段将氢气从混合气中分离提纯出来,形成高品质的氢介质,并加以有效的利用,将具有十分显著的经济和社会效益。

现有的氢气纯化技术主要分为三大类:物理法、化学法、膜分离法。其中物理法主要分为低温分离法与PSA变压吸附法;化学法包括金属氢化物分离法与催化脱氧法;膜分离法包括钯金属膜扩散法和聚合物膜扩散法。这些方法种类众多,各有优缺点。(产业与科技论坛,2018,17(17):66-69)

上述方法中能够达到LED外延片制造用氢标准(99.999%)有变压吸附法、钯金属膜扩散法、金属氢化物分离法等,而目前文献报道中应用于MOCVD工艺尾气回收氢气的主要有变压吸附法,变压吸附法纯化氢气的基本原理是利用固体材料对气体混合物的选择性吸附以及吸附量随压力改变而变化的特点,通过周期性改变压力来吸附和解吸,从而实现气体的分离和提纯,然而如果采用变压吸附法制得高纯氢气,所需吸附塔较多,设备投资大,且变压吸附方法氢气回收率不高,一般只有75%左右,影响到经济收益(低温与特气,2002,20(3):1-5)。

另外还有一些文献中提到利用钯金属膜法回收MOCVD工艺尾气中氢气,钯金属膜法主要利用钯的选择性透氢性质,然而该方法在实际应用中存在严重问题,钯金属膜极为昂贵,生产成本极高且尾气中的氨气容易破坏钯金属膜。上述这些问题都限制了变压吸附法和钯金属膜法在实际MOCVD尾气中氢气回收的应用(气体分离,2012,1:29-32)。

发明内容

为克服现有技术中无法高效回收MOCVD工艺尾气中的尾气,达到节约能源和保护环境的作用的问题,本发明的目的是提供一种尾气连续提氢和再利用系统及方法。

为实现上述目的,本发明的技术方案如下:

一种尾气提氢和再利用系统,包括过滤器、第一换热器、冷却装置、水吸收单元、除水单元与第二换热器;其中,第一换热器内设置有第一金属氢化物储氢反应器,第二换热器内设置有第二金属氢化物反应器;过滤器出口分为两路,一路与第一换热器的气体入口相连,另一路与第二换热器的气体入口相连,第一换热器的气体出口和第二换热器的气体出口均与冷却装置相连,冷却装置与水吸收单元相连,水吸收单元与除水单元相连,除水单元的出口分为两路,一路与第一金属氢化物反应器相连,另一路与第二金属氢化物反应器相连。

本发明进一步的改进在于,除水单元的出口的一路经第四阀门与第一金属氢化物反应器相连,另一路经第三阀门与第二金属氢化物反应器相连。

本发明进一步的改进在于,过滤器出口分为两路,一路经第二阀门与第二金属氢化物反应器的气体入口相连,另一路经第一阀门与第一金属氢化物储氢反应器的气体入口相连。

本发明进一步的改进在于,第一金属氢化物反应器的气体出口经第五阀门与氢气储罐入口相连,第二金属氢化物反应器的气体出口经第六阀门与氢气储罐入口相连。

本发明进一步的改进在于,氢气储罐出口分为两路,一路经第八阀门与第二金属氢化物反应器相连,另一路经第七阀门与第一金属氢化物储氢反应器相连。

本发明进一步的改进在于,第一金属氢化物储氢反应器和第二金属氢化物储氢反应器均连接有真空泵。

本发明进一步的改进在于,第一金属氢化物反应器和第二金属氢化物反应器内装有储氢合金或储氢单金属。

本发明进一步的改进在于,储氢合金为镧镍系AB5型LaNi5/MmNi5及镧镍系AB5型LaNi5/MmNi5衍生物、钛铁系AB型TiFe及钛铁系AB型TiFe衍生物、A2B镁基Mg2Ni及A2B镁基Mg2Ni衍生物。储氢单金属为镁、铝、锂、钙等。

一种尾气提氢和再利用方法,来自于LED外延片生产工艺的高温含氢的尾气经过过滤器进入第一换热器或第二换热器中加热已完成吸氢反应的金属氢化物,使金属氢化物放出氢气,氢气经冷却装置冷却后进入水吸收单元,得到氨水,然后尾气经除水单元干燥后进入第一金属氢化物反应器或第二金属氢化物反应器,尾气中的氢气和第一金属氢化物反应器或第二金属氢化物反应器内的储氢合金或储氢单金属发生反应生成金属氢化物被储存起来,杂质气体被抽走,金属氢化物被高温尾气加热后放出纯净的氢气。

本发明进一步的改进在于,除水单元的出口的一路经第四阀门与第一金属氢化物反应器相连,另一路经第三阀门与第二金属氢化物反应器相连;

过滤器出口分为两路,一路经第二阀门与第二金属氢化物反应器的气体入口相连,另一路经第一阀门与第一金属氢化物储氢反应器的气体入口相连。

第一金属氢化物反应器的气体出口经第五阀门与氢气储罐入口相连,第二金属氢化物反应器的气体出口经第六阀门与氢气储罐入口相连;

氢气储罐出口分为两路,一路经第八阀门与第二金属氢化物反应器相连,另一路经第七阀门与第一金属氢化物储氢反应器相连;

第一金属氢化物反应器处于放氢状态,第二金属氢化物反应器处于吸氢状态时,第一阀门开启,第二阀门关闭,阀门关闭,阀门开启,尾气依次经过滤器、第一换热器、冷却装置、水吸收单元、除水单元后进入第二金属氢化物反应器,尾气中的氢气被第二金属氢化物反应器内储氢合金或储氢单金属储存,第一金属氢化物反应器内的金属氢化物放出氢气;

第一金属氢化物反应器处于吸氢状态,第二金属氢化物反应器处于放氢状态时,第一阀门关闭,第二阀门开启,第三阀门开启,第四阀门关闭;尾气流经过滤器、第二换热器、冷却装置、水吸收单元、除水单元后进入第一金属氢化物反应器,尾气中的氢气被第一金属氢化物反应器内储氢合金或储氢单金属储存,第二金属氢化物反应器内的金属氢化物放出氢气。

与现有技术相比,本发明的有益效果是:本发明提出利用金属氢化物回收利用LED外延片尾气中氢气,由于金属氢化物反应器中的储氢合金或储氢单金属在适当的温度和压力条件下,可以直接与氢气发生可逆反应,生成金属氢化物。它具有在降温升压时可以吸收氢,升温减压时释放氢的性质,同时表面具有很高的活性。利用金属氢化物方法不仅具有操作简单、能耗低、材料价格低廉,设备及工艺相对简单、工作压力及氢浓度工况较低、工作可靠、选择性好等突出优点,而且使用该方法获得氢气产品纯度高,适应LED行业用氢的要求。同时基于MOCVD工艺尾气温度高的特点,将余热回收用于金属氢化物吸热放氢的过程,替代原本需要的外接加热装置,进一步降低了能耗。反应器吸氢过程结束后残余的废气被抽走,然后后续加热放出的部分氢把杂质进一步带走,保证放氢时氢气的纯度,获得高纯氢气可输送至工艺上游再次利用。利用工艺尾气本身的余热驱动储氢反应器的放氢过程,减少了金属氢化物变温吸附过程中加热需要的额外能耗。系统具备一个金属氢化物反应器以实现尾气的连续处理,其中另一个金属氢化物反应器发生吸氢反应,部分反应器发生放氢反应,两者通过切换,保证持续处理工艺尾气和生产氢气。

进一步的,该系统利用储氢合金或储氢单金属可以对氢气选择性吸收的特点,从LED尾气中回收氢气并达到高纯氢标准,利用尾气特有的余热,降低放氢过程的额外能耗,具有操作简单、材料价格低廉,设备及工艺相对简单、工作压力及氢浓度工况较低、工作可靠、选择性好、氢气产品纯度高、有效降低能耗等突出优点。

本发明利用来自于LED外延片生产工艺的高温含氢尾气首先经过反应器外换热器对反应器内金属氢化物进行加热,以实现放氢过程,回收利用尾气的余热,降低原变温吸附过程中加热需要的能耗,而在吸氢过程中则关闭过滤器和反应器外换热器,转而通入冷流体带走热量以促进反应进行,从氢组分较低的工业尾气中回收氢并达到高纯氢标准,解决目前含氢量低的尾气氢回收难题。。

进一步地,控制阀门使高温尾气通入反应器外换热器,对反应器持续加热。使得储氢材料在高温下进行吸氢和放氢,使已毒化的金属氢化物重新活化,提高储氢材料的使用寿命。

进一步地,可以通过开启过滤器和反应器外换热器的阀门使高温的尾气加热反应器,使反应器内金属氢化物在高温下吸氢和放氢,以使长时间运行后和一些活性物质反应毒化失去吸氢能力的金属氢化物重新活化。

附图说明

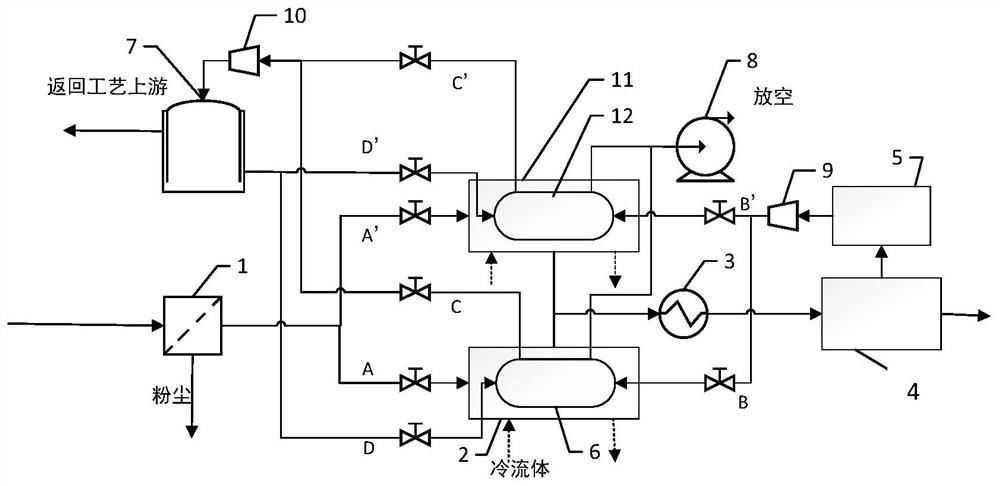

图1为本法的基于金属氢化物的LED外延片尾气制氢的系统原理图。

图中,1为过滤器,2为第一换热器,3为冷却装置,4为水吸收单元,5为除水单元,6为第一金属氢化物反应器,7为氢气储罐,8为真空泵,9为第一增压泵,10为第二增压泵。11为第二换热器,12为第二金属氢化物反应器,A为第一阀门、A’为第二阀门、B为第三阀门、B’为第四阀门、C为第五阀门、C’为第六阀门、D为第七阀门、D’为第八阀门。

具体实施方式

下面结合附图对本发明进行详细说明。

本发明针对半导体发光二极管(LED)外延片生产过程的尾气的综合利用,提出了一种一种尾气连续提氢和再利用系统及方法,基于金属氢化物和余热驱动实现,具有工作可靠、能耗小、回收氢气纯度高等优点。

参见图1,本发明提供一种尾气提氢和再利用系统,包括过滤器1、第一换热器2、冷却装置3、第一金属氢化物储氢反应器6、水吸收单元4、除水单元5、第一增压泵9、真空泵8、第一增压泵10、氢气储罐7、第二换热器11与第二金属氢化物反应器12;其中,第一换热器2内设置有第一金属氢化物储氢反应器6,第二换热器11内设置有第二金属氢化物反应器12。

过滤器1、换热器2、冷却装置3、水吸收单元4、除水单元5、第一增压泵9、第一金属氢化物储氢反应器6、第一增压泵9与氢气储罐7依次相连。氢气储罐7出口和第一金属氢化物储氢反应器6相连。第一金属氢化物储氢反应器6连接有真空泵8。

过滤器1出口分为两路,一路经第二阀门A’与第二金属氢化物反应器12的气体入口相连,另一路经第一阀门A与第一金属氢化物储氢反应器6的气体入口相连,第一金属氢化物反应器6的气体出口与第二金属氢化物反应器12的气体出口均与冷却装置3相连,冷却装置3与水吸收单元4相连,水吸收单元4与除水单元5相连。除水单元5还可以与第一金属氢化物反应器6的气体出口和第二金属氢化物反应器12均相连。

在过滤器1和设置于反应器2外的第一换热器2和第二换热器11之间设置第一阀门A和第二阀门A’,在除水单元5和第一金属氢化物反应器6、除水单元5和第二金属氢化物反应器12和第四阀门B’,在第一金属氢化物反应器6、第二金属氢化物反应器12与氢气储罐7罐顶入口之间设置有第五阀门C、第六阀门C’,在氢气储罐7罐底出口和第一金属氢化物反应器6、第二金属氢化物反应器12之间设置第七阀门D、第八阀门D’。

本系统的尾气提氢和再利用的方法如下:来自于LED外延片生产工艺的高温含氢、温度为250℃的尾气经过过滤器1,除去尾气中的颗粒、灰尘等杂质,通过反应器外第一换热器2加热已完成吸氢反应的金属氢化物,使放出氢气,并经冷却装置3冷却至适宜温度(25~60℃)后进入水吸收单元4,除去尾气中的氨气和金属有机化合物等易溶于水的杂质,并得到氨水,然后尾气经除水单元5干燥后进入第一金属氢化物反应器6或第二金属氢化物反应器12,尾气中的氢气和第一金属氢化物反应器6或第二金属氢化物反应器12内的储氢合金或储氢单金属发生反应生成金属氢化物被储存起来,而其他杂质气体被真空泵抽走。最后,金属氢化物被高温尾气加热后放出纯净的氢气被氢气储罐7储存起来,金属氢化物发生放氢反应,得到高纯氢气,高纯的氢气可直接输送回工艺上游加以利用;而其他如氮气等杂质排出。其中,储氢合金为镧镍系AB5型LaNi5/MmNi5及其衍生物、钛铁系AB型TiFe及其衍生物、A2B镁基Mg2Ni及其衍生物,储氢单金属为镁、铝、锂、钙等。

特别的,系统中通过多个反应器实现对尾气的连续处理,某个时间段,部分反应器发生吸氢反应,另外的反应器发生放氢反应,然后在下个时间段,前者发生放氢反应,而后者则发生吸氢反应,循环往复,实现对尾气的连续处理。

具体的,以第一金属氢化物反应器6处于放氢状态,第二金属氢化物反应器12处于吸氢状态为例,说明系统内尾气流向。此时第一阀门A开启,第二阀门A’关闭,第三阀门B关闭,第四阀门B’开启,尾气依次经过滤器1、第一换热器2、冷却装置3、水吸收单元4、除水单元5、第一增压泵9、第二金属氢化物反应器12,被反应器内储氢合金或储氢单金属储存起来。而第一金属氢化物反应器6内的金属氢化物则放出氢气经第二增压泵10进入储罐7。而下一阶段第一金属氢化物反应器6处于吸氢状态,第二金属氢化物反应器12处于放氢状态,第一阀门A关闭,第二阀门A’开启,第三阀门B开启,第四阀门B’关闭。尾气流经过滤器1、第二换热器11、冷却装置3、水吸收单元4、除水单元5、第一增压泵9与第一金属氢化物反应器6。

特别的,高温的尾气经过滤器1除尘后并不是直接通入水吸收单元4进行后续处理,而是通入反应器外换热器对已完成吸氢过程的金属氢化物加热使其放出氢气。合理利用尾气余热,降低制氢系统的能耗。

特别的,特殊情况下(得到更高纯度的氢气),第一金属氢化物反应器6内吸氢过程结束后,氢气储罐7内的高纯氢气通入第二金属氢化物反应器12,将吸氢结束后第二金属氢化物反应器12内残余的废气吹扫干净,废气通过真空泵抽走放空。

具体的,第一金属氢化物反应器6与第二金属氢化物反应器12内状态由阀门控制。关闭第一阀门A、第四阀门B’、第五阀门C,打开阀门第二阀门A’、第三阀门B、第六阀门C’。此时第一金属氢化物反应器6发生吸氢反应,放出热量。而第二金属氢化物反应器12内金属氢化物则由于高温尾气通入其外部的第二换热器11而被加热放出氢气,氢气通过第六阀门C’进入氢气储罐7。

在第一金属氢化物反应器6完成吸氢过程后,关闭第三阀门B,不再通入尾气。开启真空泵开始抽出废气,废气排干净后,打开第一阀门A,关闭第二阀门A’,尾气加热反应器6,反应器6内发生放氢反应,此时产生的氢气将部分废气进一步带走,关闭真空泵。打开第三阀门C,氢气流入氢气储罐7。打开第四阀门B’,关闭第六阀门C’向反应器12内通入尾气,发生吸氢反应。

进一步的,氢气储罐内的高纯氢气重新回到已完成吸氢过程和废气排空的反应器中,进一步吹扫反应器,得到更高纯度的氢气。

在各个装置之间的管路分别设有阀门,实现对系统工作状态的控制。

换热器内有高温尾气和冷流体的两套互不干涉的通道,一套供热尾气流动,一套供冷流体,两者间歇交错工作,在不同时刻分别实现冷却和加热功能。

在每个反应器和氢气储罐7之间有高纯氢气进和出两个管路。

吸氢和放氢过程结束后,进入和上面类似的吹扫、废气排出过程,然后循环,完成对尾气的连续处理。

在系统运行一段时间后,反应器内部分金属氢化物失活,此时同时打开第一阀门A和第二阀门A’,其他不变。这样高温尾气将持续对反应器进行加热,反应器内金属氢化物在高温下完成吸氢和放氢过程,部分已失活的金属氢化物重新被活化。一段时间后,第一阀门A和第二阀门A’恢复原来的状态。

特殊情况下,若想进一步获得超高纯氢气,则在吸氢过程完成且杂质气体排空后,打开第七阀门D,使氢气储罐底部高纯氢气吹扫反应器,一部分又重新通入反应器,而被吹扫的废气被真空泵抽出,从而获得更高纯度的氢气,保证了放氢产生氢气的纯度。然后关闭第七阀门D,继续抽真空一段时间。

来自于LED外延片生产工艺的高温含氢尾气首先经过反应器外换热器对反应器内金属氢化物进行加热,以实现放氢过程,回收利用尾气的余热,降低原变温吸附过程中加热需要的能耗,而在吸氢过程中则关闭过滤器和反应器外换热器,转而通入冷流体带走热量以促进反应进行。

本发明创造性的使用储氢合金(AB

下面为一个实施例。

已知MOCVD工艺温度为700~1100℃,其典型的尾气组成为,N

- 一种尾气连续提氢和再利用系统及方法

- 一种基于有机硅与H2反应的SiC-CVD外延制程尾气FTrPSA提氢与循环再利用方法