一种无砟轨道

文献发布时间:2023-06-19 10:16:30

技术领域

本发明涉及轨道交通技术领域,特别涉及一种无砟轨道。

背景技术

随着铁路高速化进程的不断推进,无砟轨道因具有高平顺性、稳定性,养护维修工作量小等特点,在高速铁路、城市轨道交通、市域铁路上大量使用。无砟轨道在运营期间,出现路基不均匀沉降、桥梁基础纵向变形、活动断裂带错层等轨道线下变形时,轨道平顺性会受到较大影响从而危及行车安全,所以需要调整无砟轨道来适应轨道不平顺的需要,满足高速铁路运营要求。

目前无砟轨道建成后很难再改变其几何形位,路基、隧道等工程结构自身不具备变形调整能力,且大多数地段进行轨道结构变形调整施工难度较大,工程解决代价太大。现有的轨道调整途径大多采用扣件系统进行调整,主要通过改变轨下垫板厚度等方式实现不平顺的调整,但是扣件系统调整量有限,通常情况下扣件系统最大调整量26mm,不能满足类似于活动断裂带错层等大调整量的需要。同时,当发生活动断裂带错层、桥梁纵向变形等短时间突发大变形时,如果相应轨道结构调整措施不合理、不及时,轨道结构将发生大面积破坏,危及行车安全性,同时轨道破坏后受施工工艺和现场条件的影响,无法继续正常运营的同时会带来巨大的维修难度和维修成本。

因此,亟需一种能实现轨道大范围调整的同时还能适时进行轨道调整的无砟轨道。

发明内容

本发明的目的在于提供一种无砟轨道,以解决现有的无砟轨道不能兼具轨道大范围调整和适时调整的功能的问题。

为解决上述技术问题,本发明提供一种无砟轨道,包括轨道下部基础、混凝土柱、弹簧阻尼器和轨道板,所述轨道下部基础与所述混凝土柱固定连接,所述混凝土柱与所述弹簧阻尼器的一端连接,所述弹簧阻尼器的另一端与所述轨道板连接。

可选的,还包括预埋套筒,所述预埋套筒预埋在所述轨道板中,且垂直于所述轨道板设置,所述混凝土柱设置在所述预埋套筒中,所述弹簧阻尼器穿过所述预埋套筒的筒壁与所述轨道板连接。

可选的,还包括预埋套管,所述预埋套管预埋在所述轨道板中,且与所述预埋套筒连通,所述弹簧阻尼器部分设置在所述预埋套管中,且所述弹簧阻尼器的另一端穿过所述预埋套管的管壁与所述轨道板连接。

可选的,所述预埋套管自所述预埋套管与所述预埋套筒相交处向远离所述轨道下部基础的方向延伸。

可选的,每块所述轨道板中所述预埋套筒的数量为四个,每个所述预埋套筒对应四个所述预埋套管,四个所述预埋套管均匀分布在所述预埋套管的四周,一个所述预埋套筒中设置一个所述弹簧阻尼器。

可选的,所述弹簧阻尼器的一端与所述混凝土柱铰接,所述弹簧阻尼器的另一端与所述轨道板铰接。

可选的,所述弹簧阻尼器包括钢弹簧、弹簧活塞和弹簧套筒,所述弹簧活塞的一端设置在所述弹簧套筒内,且所述弹簧活塞的一端与所述弹簧套筒滑动连接,所述弹簧活塞的另一端与所述混凝土柱铰接,所述钢弹簧设置在所述弹簧套筒内,所述钢弹簧的一端与所述弹簧活塞的一端连接,所述钢弹簧的另一端与所述弹簧套筒连接,所述弹簧活塞和所述弹簧套筒围成的空腔内填充有弹簧阻尼液,所述弹簧套筒与所述轨道板铰接。

可选的,所述弹簧活塞包括活塞主体、第一轴承外圈、第一滚动体、第一轴承内圈和第一连接段,所述活塞主体的一端设置在所述弹簧套筒内,所述活塞主体的另一端与所述第一轴承外圈固定连接,所述第一轴承外圈通过所述第一滚动体与所述第一轴承内圈连接,所述第一轴承内圈与所述第一连接段固定连接,所述第一连接段上开设有第一螺栓孔,所述混凝土柱上开设有第二螺栓孔,所述无砟轨道还包括第一螺栓,所述第一螺栓穿过所述第一螺栓孔和所述第二螺栓孔将所述弹簧活塞的另一端与所述混凝土柱固定连接;所述弹簧套筒包括套筒主体、第二轴承外圈、第二滚动体、第二轴承内圈和第二连接段,所述钢弹簧设置在所述套筒主体内,所述钢弹簧的一端与所述活塞主体的一端连接,所述钢弹簧的另一端与所述套筒主体连接,所述活塞主体和所述套筒主体滑动连接,所述活塞主体和所述套筒主体围成的空腔内填充有弹簧阻尼液,所述套筒主体与所述第二轴承外圈固定连接,所述第二轴承外圈通过所述第二滚动体与所述第二轴承内圈连接,所述第二轴承内圈与所述第二连接段固定连接,所述第二连接段上开设有第三螺栓孔,所述轨道板上开设有第四螺栓孔,所述无砟轨道还包括第二螺栓,所述第二螺栓穿过所述第三螺栓孔和所述第四螺栓孔将所述弹簧套筒与所述轨道板固定连接。

可选的,还包括位移传感器,所述位移传感器用于检测所述钢弹簧的伸缩调整量。

可选的,还包括螺栓垫板,所述螺栓垫板的一侧与所述混凝土柱固定连接,所述螺栓垫板的另一侧与所述轨道下部基础固定连接。

本发明提供的一种无砟轨道,具有以下有益效果:

通过轨道下部基础与所述混凝土柱固定连接,所述混凝土柱与所述弹簧阻尼器的一端连接,所述弹簧阻尼器的另一端与所述轨道板连接,以通过弹簧阻尼器对所述轨道板进行支撑,弹簧阻尼器提供一定的刚度保证无砟轨道在正常运营阶段,弹簧阻尼器不产生伸缩变形,同时能有效提供缓冲减振作用,提高列车运营的安全性和舒适度;当所述轨道下部基础突发较大变形时,弹簧阻尼器产生自适应的伸缩变形,弹簧阻尼器的伸缩变形相比扣件系统位移调整量大大提高,能有效阻止轨道板随轨道下部基础产生较大变形,同时相比一般轨道大调整量装置,弹簧阻尼器可以在轨道下部基础变形瞬间产生自适应变形,使所述无砟轨道兼具轨道大范围调整和适时调整的功能,并且在自适应轨道下部基础变形的同时有效保护轨道板的安全、稳定,确保突发地段基础变形时,列车运营的安全性。

附图说明

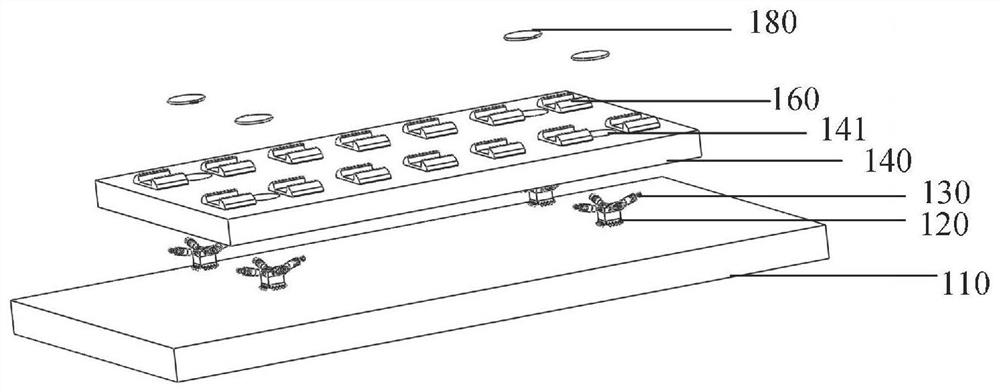

图1是本发明实施例中无砟轨道的结构示意图;

图2是本发明实施例中无砟轨道的俯视图;

图3是本发明实施例中无砟轨道的分解示意图;

图4是本发明实施例中无砟轨道的仰视图;

图5是本发明实施例中无砟轨道的剖视图;

图6是本发明实施例中混凝土柱与弹簧阻尼器的整体示意图;

图7是本发明实施例中混凝土柱与弹簧阻尼器的分解示意图;

图8是本发明实施例中弹簧阻尼器的结构示意图;

图9是本发明实施例中弹簧阻尼器的剖视图;

图10是本发明实施例中弹簧阻尼器的部分结构示意图;

图11是本发明实施例中的无砟轨道在轨道下部基础产生竖向变形的结构示意图;

图12是本发明实施例中的无砟轨道在轨道下部基础产生竖向变形调整前和调整后的对比示意图;

图13是本发明实施例中的无砟轨道在轨道下部基础产生纵向变形的结构示意图;

图14是本发明实施例中的无砟轨道在轨道下部基础产生横向变形的结构示意图;

图15是本发明实施例中的无砟轨道在轨道下部基础产生纵向变形调整前和调整后的对比示意图;

图16是本发明实施例中的无砟轨道在轨道下部基础产生横向变形调整前和调整后的对比示意图。

附图标记说明:

110-轨道下部基础;120-混凝土柱;130-弹簧阻尼器;131-钢弹簧;132-弹簧活塞;133-弹簧套筒;140-轨道板;141-预埋套筒;142-预埋套管;150-螺栓垫板;160-承轨台;170-位移传感器;180-绝缘防水盖板。

具体实施方式

以下结合附图和具体实施例对本发明提出的无砟轨道作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

本实施例提供一种无砟轨道。参考图1、图2、图3、图4、图5、图6和图7,图1是本发明实施例中无砟轨道的结构示意图,图2是本发明实施例中无砟轨道的俯视图,图3是本发明实施例中无砟轨道的分解示意图,图4是本发明实施例中无砟轨道的仰视图,图5是本发明实施例中无砟轨道的剖视图,图6是本发明实施例中混凝土柱120与弹簧阻尼器130的整体示意图,图7是本发明实施例中混凝土柱120与弹簧阻尼器130的分解示意图,所述无砟轨道包括轨道下部基础110、混凝土柱120、弹簧阻尼器130和轨道板140,所述轨道下部基础110与所述混凝土柱120固定连接,所述混凝土柱120与所述弹簧阻尼器130的一端连接,所述弹簧阻尼器130的另一端与所述轨道板140连接。

通过轨道下部基础110与所述混凝土柱120固定连接,所述混凝土柱120与所述弹簧阻尼器130的一端连接,所述弹簧阻尼器130的另一端与所述轨道板140连接,以通过弹簧阻尼器130对所述轨道板140进行支撑,弹簧阻尼器130提供一定的刚度保证无砟轨道在正常运营阶段,弹簧阻尼器130不产生伸缩变形,同时能有效提供缓冲减振作用,提高列车运营的安全性和舒适度;当所述轨道下部基础110突发较大变形时,弹簧阻尼器130产生自适应的伸缩变形,弹簧阻尼器130的伸缩变形相比扣件系统位移调整量大大提高,能有效阻止轨道板140随轨道下部基础110产生较大变形,同时相比一般轨道大调整量装置,弹簧阻尼器130可以在轨道下部基础110变形瞬间产生自适应变形,使所述无砟轨道兼具轨道大范围调整和适时调整的功能,并且在自适应轨道下部基础110变形的同时有效保护轨道板140的安全、稳定,确保突发地段基础变形时,列车运营的安全性。

本实施例中,所述轨道板140位于所述轨道下部基础110的上方。

所述无砟轨道还包括预埋套筒141,所述预埋套筒141预埋在所述轨道板140中,且垂直于所述轨道板140设置,所述混凝土柱120设置在所述预埋套筒141中。所述弹簧阻尼器130穿过所述预埋套筒141的筒壁与所述轨道板140连接,如此可避免弹簧阻尼器130与轨道板140连接处产生应力集中。其中,预埋套筒141应预留充足空间以方便现场安装和后期运营维修。

所述无砟轨道还包括预埋套管142,所述预埋套管142预埋在所述轨道板140中,且与所述预埋套筒141连通,所述弹簧阻尼器130部分设置在所述预埋套管142中,且所述弹簧阻尼器130的另一端穿过所述预埋套管142的管壁与所述轨道板140连接。通过预埋套管142和预埋套筒141的相互作用,可避免弹簧阻尼器130与轨道板140连接处产生应力集中。

如图5所示,所述预埋套管142自所述预埋套管142与所述预埋套筒141相交处向远离所述轨道下部基础110的方向延伸。如此,可避免弹簧阻尼器130与所述轨道板140连接处发生应力集中。

本实施例中,每块轨道板140中所述预埋套筒141的数量为四个,每个预埋套筒141对应四个预埋套管142,四个预埋套管142均匀分布在所述预埋套管142的四周,一个预埋套筒141中设置一个弹簧阻尼器130,如此可在两个相互垂直的方向上对轨道进行大范围调整。

所述预埋套筒141和所述预埋套管142为不锈钢钢管。

优选的,所述弹簧阻尼器130的一端与所述混凝土柱120铰接,所述弹簧阻尼器130的另一端与所述轨道板140铰接,以使一个方向上的弹簧阻尼器130伸缩变形时,不会引起无砟轨道其它方向的变形。

具体的,图8和图9,图8是本发明实施例中弹簧阻尼器130的结构示意图,图9是本发明实施例中弹簧阻尼器130的剖视图,所述弹簧阻尼器130包括钢弹簧131、弹簧活塞132和弹簧套筒133,所述弹簧活塞132的一端设置在所述弹簧套筒133内,且所述弹簧活塞132的一端与所述弹簧套筒133滑动连接,所述弹簧活塞132的另一端与所述混凝土柱120铰接,所述钢弹簧131设置在所述弹簧套筒133内,所述钢弹簧131的一端与所述弹簧活塞132的一端连接,所述钢弹簧131的另一端与所述弹簧套筒133连接,所述弹簧活塞132和所述弹簧套筒133围成的空腔内填充有弹簧阻尼液,所述弹簧套筒133与所述轨道板140铰接。弹簧阻尼器130中钢弹簧131和弹簧阻尼液提供一定的弹簧刚度保证轨道结构在正常运营阶段,钢弹簧131不产生伸缩变形,同时能有效提供缓冲减振作用,提高列车运营的安全性和舒适度。当无砟轨道的轨道下部基础110突发较大变形时,弹簧阻尼器130产生自适应的内部钢弹簧131伸缩变形,保证轨道结构不会随下部基础产生较大变形,阻尼液可以有效缓冲下部基础结构变形的冲击作用,保护轨道结构的安全、稳定。

具体的,参考图10,图10是本发明实施例中弹簧阻尼器130的部分结构示意图,所述弹簧活塞132包括活塞主体、第一轴承外圈、第一滚动体、第一轴承内圈和第一连接段,所述活塞主体的一端设置在所述弹簧套筒133内,所述活塞主体的另一端与所述第一轴承外圈固定连接,所述第一轴承外圈通过所述第一滚动体与所述第一轴承内圈连接,所述第一轴承内圈与所述第一连接段固定连接,所述第一连接段上开设有第一螺栓孔,所述混凝土柱120上开设有第二螺栓孔,所述无砟轨道还包括第一螺栓,所述第一螺栓穿过所述第一螺栓孔和所述第二螺栓孔将所述弹簧活塞132的另一端与所述混凝土柱120固定连接。

所述弹簧套筒133包括套筒主体、第二轴承外圈、第二滚动体、第二轴承内圈和第二连接段。所述钢弹簧131设置在所述套筒主体内,所述钢弹簧131的一端与所述活塞主体的一端连接,所述钢弹簧131的另一端与所述套筒主体连接,所述活塞主体和所述套筒主体滑动连接,所述活塞主体和所述套筒主体围成的空腔内填充有弹簧阻尼液,所述套筒主体与所述第二轴承外圈固定连接,所述第二轴承外圈通过所述第二滚动体与所述第二轴承内圈连接,所述第二轴承内圈与所述第二连接段固定连接,所述第二连接段上开设有第三螺栓孔,所述轨道板140上开设有第四螺栓孔,所述无砟轨道还包括第二螺栓,所述第二螺栓穿过所述第三螺栓孔和所述第四螺栓孔将所述弹簧套筒133与所述轨道板140固定连接。

所述混凝土柱120通过预制的方式成形。预制时,可通过钢管浇筑混凝土成形。在其它的实施例中,所述混凝土柱120可通过现场浇筑的方式成形。

具体的,所述混凝土柱120具有四个长方形安装面,所述安装面与所述竖直方向具有一定夹角,所述第二螺栓孔开设在所述安装面上。

所述无砟轨道还包括螺栓垫板150,所述螺栓垫板150的一侧与所述混凝土柱120固定连接,所述螺栓垫板150的另一侧与所述轨道下部基础110固定连接。

如图5和图6所示,所述螺栓垫板150呈L型。

所述无砟轨道还包括承轨台160,所述承轨台160设置在所述轨道板140上用于支撑钢轨。

所述无砟轨道还包括位移传感器170,所述位移传感器170用于检测钢弹簧131的伸缩调整量。当轨道下部基础110累计变形超过钢弹簧131的最大伸缩调整量时,取出弹簧阻尼器130,更换混凝土柱120,重新在预埋套筒141的对应位置安装混凝土柱120,并对应安装新的弹簧阻尼器130。

所述无砟轨道还包括绝缘防水盖板180,所述绝缘防水盖板180设置在所述预埋套筒141的上方,用于保护预埋套筒141内部的弹簧阻尼器130和位移传感器170。

施工时,可先在工厂预制轨道板140和混凝土柱120,并在混凝土柱120上预留第二螺栓孔,在轨道板140上设置预埋套筒141和预埋套管142,并在预埋套管142内预留第四螺栓孔。然后,在施工现场安装时,先通过螺栓垫板150将混凝土柱120安装在轨道下部基础110上,再通过液压千斤顶抬高轨道板140,在预埋套筒141和预埋套管142内安装弹簧阻尼器130,并将弹簧阻尼器130与混凝土柱120固定连接,当所有弹簧阻尼器130安放完毕后,取下千斤顶,由弹簧阻尼器130支撑轨道板140。

当轨道下部基础110累计变形接近弹簧阻尼器130的最大伸缩调整量时,首先利用千斤顶等抬升轨道板140,拧开并取出第一螺栓和第二螺栓,再取出弹簧阻尼器130,调走轨道板140,卸下轨道下部基础110上的混凝土柱120,重新在轨道板140预埋套筒141对应位置安装混凝土柱,重新吊装轨道板140并安装新的弹簧阻尼器。整个维修整治过程中,无需凿除轨道板140,施工快捷方便,大大提高了工务部门现场维修施工的效率。

当路基发生沉降变形、活动断裂带错层后,轨道下部基础110易产生竖向、纵向和横向变形。在轨道下部基础110产生变形前轨道板140结构平顺性良好,随着轨道下部基础110产生竖向、纵向和横向变形后,轨道板140结构受到破坏,轨道的平顺性受到影响,需要调整轨道以适应下部基础变形从而保证轨道平顺性。

参考图11和图12,图11是本发明实施例中的无砟轨道在轨道下部基础110产生竖向变形的结构示意图,图12是本发明实施例中的无砟轨道在轨道下部基础110产生竖向变形调整前和调整后的对比示意图,当活动断裂带错层等竖向变形产生后,无砟轨道产生较大调高量(参考图11和图12),此时,混凝土柱120随轨道下部基础110一起下沉,安装在对应位置上的弹簧阻尼器130开始产生自适应伸缩位移(参考图12),减小下部基础变形对轨道板140结构的影响,确保轨道平顺性及行车安全性。

参考图13、图14、图15和图16,图13是本发明实施例中的无砟轨道在轨道下部基础110产生纵向变形的结构示意图,图14是本发明实施例中的无砟轨道在轨道下部基础110产生横向变形的结构示意图,图15是本发明实施例中的无砟轨道在轨道下部基础110产生纵向变形调整前和调整后的对比示意图,图16是本发明实施例中的无砟轨道在轨道下部基础110产生横向变形调整前和调整后的对比示意图,当活动断裂带错层等纵向、横向变形产生后,无砟轨道结构产生较大水平调整量(图13、14)。此时,混凝土柱120随轨道下部基础110一起发生相应纵向、横向位移,安装在对应位置上的钢弹簧131开始产生自适应水平向伸缩位移(图15、16),有效实现了对下部基础变形的自适应,减小下部基础变形对轨道板140的影响,确保轨道平顺性及行车安全性。

相较于现有技术,本发明具有如下优点:

首先,所述无砟轨道中轨道板140和混凝土柱120可以在工厂预制,生产安装质量高,弹簧阻尼器130更换方便,可提高维修养护的效率。

其次,所述弹簧阻尼器130具有较大的竖向、横向、纵向位移调整量,可以能够适应轨道下部基础110各方向的较大变形,保证轨道结构良好几何形位。

再次,在所述限位弹簧阻尼器130内部具有弹簧阻尼液,在轨道结构正常运营阶段和轨道下部基础110变形时提供缓冲减振效果,提高行车的安全、舒适性。

再次,在所述弹簧阻尼器130内的钢弹簧131处安装位移传感器170,可以实时传递钢弹簧131的位移伸缩量,有效提高运营维护阶段的工作效率。

上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

- 一种无砟轨道板连接件及无砟轨道

- 一种装配式无砟轨道单元板及无砟轨道板