一种均压限位补油的液压隔膜计量泵

文献发布时间:2023-06-19 10:22:47

技术领域

本发明属于输送计量设备领域,特别涉及一种可均压限位补油的液压隔膜计量泵。

背景技术

液压隔膜式计量泵是一种隔膜式往复泵,被广泛应用于石油、天然气、化工、原子能技术、发电厂、造纸、塑料、食品、医药、环保、饮水、污水处理、纺织和矿山等科研及生产部门。其工作原理是:电机带动蜗轮副,通过偏机构将电机的旋转运动转化成柱塞的往复运动,由柱塞的往复运动推动液压油,液压油推动隔膜做往复运动来实现介质的吸入和排出。

吸入冲程:当滑杆带动柱塞往后运动时,缸套内容积增加,产生负压,隔膜向后运动,隔膜与前泵头之间容积也随之增大,吸入管路的单向阀“打开”,进口管路中的介质进入泵头R腔内,当吸入冲程结束,隔膜运动瞬间停止,泵头内压力与进口管内压力平衡,进口单向阀复位。

排出冲程:当滑杆带动柱塞往前运动时,柱塞通过液压油推动隔膜向前运动,泵头内压力立刻升高,当泵头压力高于出口压力时“打开”出口单向阀,泵头内的介质进入排出管路,当排出冲程结束时,隔膜运动再次瞬间停止,泵头内的压力与出口压力相等,出口单向阀复位,然后进入下一个循环。

在实际工作中,吸入冲程介质是在吸入负压下进入前泵头R腔,也就是说隔膜两侧存在压差,当吸入冲程结束而排出冲程尚未开始之时,隔膜会紧贴在R板上,压差依然存在,隔膜依然会受到该压差的挤压,导致隔膜受压变形,甚至破裂。隔膜变形剧烈就会严重影响隔膜泵的计量精度,而隔膜破裂将使计量泵无法正常工作。

如何保护隔膜不被挤压变形或破裂,延长隔膜的使用寿命同时保证计量的准确性是隔膜式计量泵关键所在。

发明内容

本发明的目的在于提供一种均压限位补油的液压隔膜计量泵,能对均匀限位补油,延长隔膜的使用寿命和保证计量的准确性。

为达到上述目的,本发明所采用的技术方案为:一种均压限位补油的液压隔膜计量泵,包括在液压部分设置前泵头、后泵头、R板、隔膜、安全阀、补偿阀、限位阀和缸套组件;所述前泵头的内侧设有抛物面状的前泵头R腔,所述隔膜覆盖在前泵头R腔上,所述R板扣住隔膜外沿,所述后泵头与前泵头密封连接,所述的R板和隔膜处于前泵头和后泵头之间,所述前泵头R腔与前泵头的输送管路联通,所述的后泵头与缸套组件连接,所述的缸套组件包括缸套及可在缸套内往复的柱塞,所述后泵头上设有安全阀,所述安全阀与后泵头内的高压管路联通,所述的高压管路与后泵头内的工作管路联通,所述的工作管路与R板和隔膜之间的后泵头R腔联通,所述的工作管路与缸套组件的缸套腔联通,所述的限位阀设置在后泵头内,所述限位阀包含阀芯和阀套,所述阀套连接在后泵头上,所述阀芯穿过R板处于后泵头R腔内,所述的阀套上设置有补油通孔,所述阀芯上设有补油环槽,所述的补油通孔一端与缸套腔联通另一端与后泵头内设置的补油管路联通,所述的补偿阀设置在补油管路上,所述补偿阀通过补油管路与油腔联通。

隔膜与后泵头之间形成液压油密封空间。

吸入冲程:当柱塞往后运动时,缸套内容积增加,产生负压,隔膜向后运动,隔膜与前泵头之间容积也随之增大,输送管路的吸入单向阀打开,介质进入前泵头R腔内,这个过程中隔膜推动限位阀的阀芯运动,阀芯上的补油环槽与阀套的补油通孔联通,当负压超过设定时,补偿阀打开,油腔通过补偿阀、补油管路流入后泵头R腔内,后泵头R腔内压力与油腔压力均衡,隔膜负压解除。

排出冲程:当柱塞往前运动时,柱塞通过液压油推动隔膜向前运动,前泵头R腔内压力立刻升高,输送管路出口单向阀打开,这个过程中隔膜逐渐远离后泵头R腔,限位阀中的阀芯也向前运动,阀芯上的补油环槽与阀套的补油通孔断开。如果后泵头R腔压力过高,则高压管路联通的安全阀会启动,卸掉过多的液压油,保证设备的安全运行。

所述的限位阀包括阀芯、阀套及套在阀套上的O型密封圈,所述阀芯套设于阀套内,阀芯于阀套之间设有复位弹簧,阀芯的一端设有隔膜限位挡块,另一端上设有挡圈,隔膜限位的挡块至阀套的距离和所述补油环槽至补油通孔的距离相等。所述的阀芯与阀套配合间隙为0.005~0.008mm。挡块有更大接触面与隔膜作用,挡圈可以限制阀芯运动过头,挡块至阀套的距离和所述补油环槽至补油通孔的距离相等,有效控制补油过程,后泵头R腔内均压得到保障。由于限位阀有很高的紧密度要求,同时往复频率很高,对其硬度要求很高,选用轴承钢来制作。

所述的安全阀上设有回收管路,所述的回收管路与油腔联通。回收管路可以将高压管路泄出的液压油流回油腔中。

所述的安全阀、补偿阀、限位阀用螺纹连接在后泵头上。螺纹连接保证了安装的稳固性。

所述的高压管路由两处进入安全阀。

所述的O型密封圈为两个均与套设在所述的阀套上。

本发明有益效果:

通过设置限位阀,阀芯上的补油环槽、阀套的补油通孔、补偿阀、补油管路配合可以通过补偿液压油的方式卸载后泵头R腔内过低的负压,避免隔膜紧贴到R板上,也就避免了R板对隔膜的损失,通过设置安全阀及高压管路的结构,可以放掉液压密封腔内的多余液压油,避免了排出过程中压力过高对隔膜的损害,延长了隔膜的使用寿命,同时也保障了设备的安全运行;提高了液压隔膜计量泵计量的准确性。

附图说明

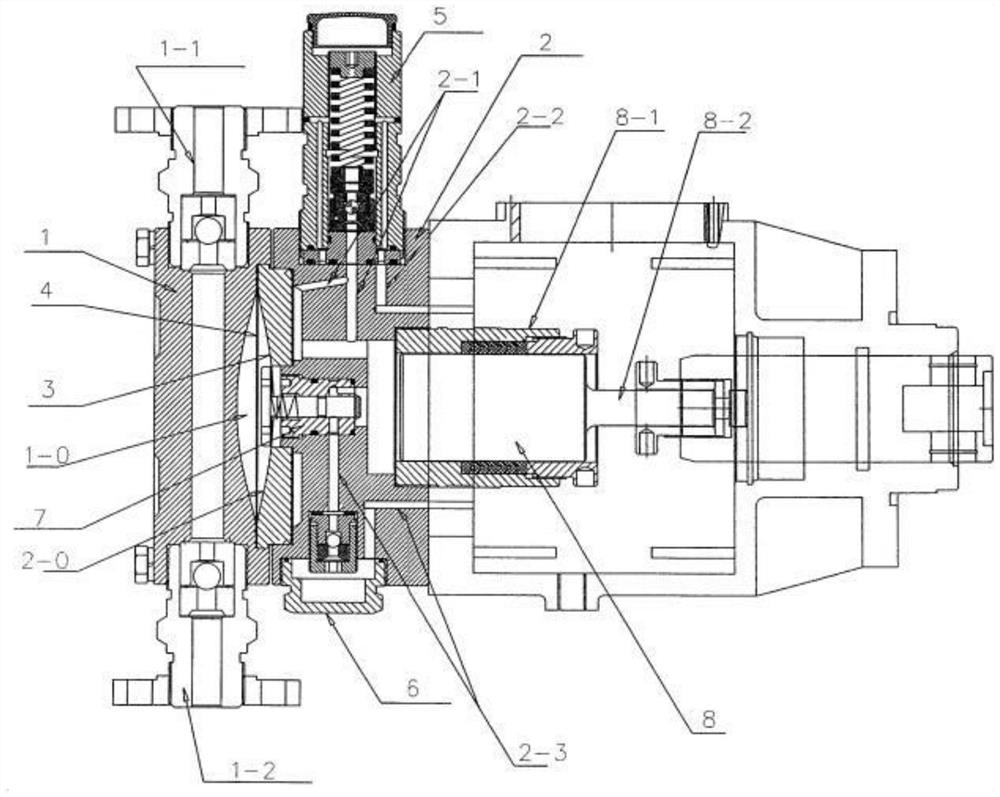

图1为本发明结构示意图。

图2为本发明结构中限位阀结构示意图。

图3为本发明结构中安全阀结构示意图。

具体实施方式

以下结合说明书附图对本发明做出具体描述。

如图1-3所示:一种均压限位补油的液压隔膜计量泵,包括在液压部分设置前泵头1、后泵头2、R板3、隔膜4、安全阀5、补偿阀6、限位阀7和缸套组件8;所述前泵头1的内侧设有抛物面状的前泵头R腔1-0,所述隔膜4覆盖在前泵头R腔1-0上,所述R板3扣住隔膜4外沿,所述后泵头2与前泵头1密封连接,所述的R板3和隔膜4处于前泵头1和后泵头2之间,所述前泵头R腔1-0与前泵头1的输送管路联通,所述的后泵头2与缸套组件8连接,所述的缸套组件8包括缸套8-1及可在缸套内往复的柱塞8-2,所述后泵头2上设有安全阀5,所述安全阀5与后泵头内2的高压管路2-1联通,所述的高压管路2-1与后泵头2内的工作管路联通,所述的工作管路与R板3和隔膜4之间的后泵头R腔2-0联通,所述的工作管路与缸套组件8的缸套腔联通,所述的限位阀7设置在后泵头2内,所述限位阀7包含阀芯7-2和阀套7-1,所述阀套7-1连接在后泵头2上,所述阀芯7-2穿过R板3处于后泵头R腔2-0内,所述的阀套7-1上设置有补油通孔7-6,所述阀芯7-2上设有补油环槽7-7,所述的补油通孔7-6一端与缸套腔联通另一端与后泵头2内设置的补油管路2-4联通,所述的补偿阀6设置在补油管路2-4上,所述补偿阀6通过补油管路2-3与油腔联通。

隔膜4与后泵头2之间形成液压油密封空间。

吸入冲程:当柱塞8-2往后运动时,缸套8-1内容积增加,产生负压,隔膜4向后运动,隔膜4与前泵头R腔1-0之间容积也随之增大,输送管路的吸入单向阀1-2打开,介质进入前泵头R腔1-0内,这个过程中隔膜4推动限位阀7的阀芯7-1运动,阀芯7-2上的补油环槽7-7与阀套7-1的补油通孔7-6联通,当负压超过发定时,补偿阀6打开,油腔里的液压油通过补偿阀6、补油管路2-3流入后泵头R腔2-0内,后泵头R腔内2-0压力与油腔压力均衡,隔膜4负压解除。

排出冲程:当柱塞往前运动时,柱塞8-2通过液压油推动隔膜4向前运动,前泵头R腔1-0内压力立刻升高,输送管路出口单向阀1-1打开,这个过程中隔膜4逐渐远离后泵头R腔2-0,限位阀7中的阀芯7-1也向前运动,阀芯7-2上的补油环槽7-7与阀套7-1的补油通孔7-6断开。如果后泵头R腔2-0压力过高,则高压管路2-1联通的安全阀5会启动,卸掉过多的液压油,保证设备的安全运行。

所述的限位阀7包括阀芯7-2、阀套7-1及套在阀套7-1上的O型密封圈7-4,所述阀芯7-2套设于阀套7-1内,阀芯7-2于阀套7-1之间设有复位弹簧7-3,阀芯7-2的一端设有隔膜限位的挡块7-5,另一端上设有挡圈7-8,隔膜限位的挡块7-5至阀套7-1的距离和所述补油环槽7-7至补油通孔7-6的距离相等。所述的阀芯7-2与阀套7-1配合间隙为0.005~0.008mm。挡块7-5有更大接触面与隔膜4作用,挡圈7-8可以限制阀芯7-2运动过头,挡块7-5至阀套7-1的距离和所述补油环槽7-7至补油通孔的距离相等,有效控制补油过程,后泵头R腔2-0内均压得到保障。由于限位阀7有很高的紧密度要求,同时往复频率很高,对其硬度要求很高,选用轴承钢来制作。

所述的安全阀5上设有回收管路5-1,所述的回收管路5-1与油腔联通。回收管路5-1可以将高压管路2-1泄出的液压油流回油腔中。

所述的安全阀5、补偿阀6、限位阀7用螺纹连接在后泵头2上。螺纹连接保证了安装的稳固性。

所述的高压管路2-1两处进入安全阀。

本领域的普通技术人员能从本发明公开的内容直接导出或联想的所有变形,均应认为是本发明的保护范围。

- 一种均压限位补油的液压隔膜计量泵

- 一种新型均压限位补油的液压隔膜计量泵