连续性铝塑材料分离回收系统

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及物料分离技术领域,具体为一种连续性铝塑复合包装材料分离回收系统。

背景技术

纸塑铝复合包装材料一直广泛应用于牛奶和软饮料等包装领域。目前,资源环境问题日益突出,可持续发展成为时代主题。提高纸塑铝复合包装循环利用次数和利用效率也变得更加紧迫和重要。

在循环利用纸塑铝复合包装时,一般先分离纸基,再分离剩余的由铝箔和塑料复合形成的铝塑复合包装材料。现有工艺通常采用湿法分离技术对铝塑复合包装材料进行分离:将铝塑复合包装材料浸泡于分离剂中,通过溶解或溶胀作用破坏各层之间的黏合力从而使铝、塑分开,且多采用间歇批次式分离方式,即铝塑复合包装材料以轮流交替的方式与分离剂溶液接触。使用该湿法分离方法存在加料、出料耗时长的缺点,从而使得处理能力偏低。

如公告号为CN211467089U的《废旧镀铝塑料的铝塑分离装置》专利,分离废旧的镀铝塑料,装置采用的结构为间歇的批次式的分离方式,无法连续的批量的生产。又如公开号为CN108099055A的《铝塑分离回收系统及方法》专利,该系统虽能实现全自动连贯运行,但该系统采用的自动恒温分离机,铝塑复合料单体在长达28-34米的管道中被螺旋匀速推进,铝塑复合体在管道中的反应时间长达30分钟,此种自动恒温分离机设备管路首尾相连,系统产能整体局限于管道的直径和铝塑复合料单体在反应管道中的输送速度,另外由于反应段管路整体较长,该回收方法采用单侧加热控温系统,分离设备中单侧恒温加热装置也不能很好的控制整个反应管路中分离剂的温度,整个管路温度控制会震荡的非常严重,铝塑分离回收系统产线的产量较低,只有300Kg/h。

发明内容

本发明针对现有技术的不足,提供了一种能够加强铝塑复合包装材料中铝颗粒和塑料两种不同材料分离效果,并能够加快铝颗粒和塑料分离反应时间的铝塑复合包装材料高产量分离回收系统。该系统可克服现有分离系统中存在的物料易堵塞、处理能力差、废水处理成本高的缺陷,可有效提高物料处理能力,减少废水的产生量。

为达到上述目标,本发明采用的技术方案是:

本发明主要包括铝塑料粉碎装置、进料输送带、恒温恒pH分离机、铝粉回收装置、水位控制系统、恒温恒pH控制系统以及整个回收系统的控制系统。

所述的铝塑料粉碎装置主要由粉碎料仓壳体、两个粉碎辊驱动电机、粉碎辊、皮带轮驱动组件构成。两个粉碎辊驱动电机分别安装在粉碎料仓的两侧,通过皮带轮驱动组件带动两个粉碎辊旋转。

所述的恒温恒pH分离机主要包括反应槽下壳体、N个反应搅拌辊、出料输送带、反应槽上壳体、反应槽上盖升降油缸。反应槽的上、下壳体都有内外两层不锈钢制作而成,内部含有保温用的保温材料,反应槽的下壳体内部装有N个搅拌用的反应搅拌辊,反应搅拌辊上有圆周布置的搅拌叶片。两个反应槽上盖升降油缸倒装在龙门立架结构上,通过油缸的伸缩可以控制反应槽上盖的开启和关闭。

所述的铝粉回收装置主要由三台循环离心水泵、三个涡旋沉淀设备以及相应的连接管路组成。三台循环离心水泵和三个涡旋沉淀设备首尾串联。第一台循环离心水泵将含有铝粉的分离剂从恒温恒pH分离机反应槽的下壳体中抽出,输送到第一台涡旋沉淀设备的入口处,第二台循环离心水泵将已经经过第一台涡旋沉淀设备沉淀后的分离剂从出口处抽出,输送到第二台涡旋沉淀设备的入口处,第三台循环离心水泵将已经经过第二台涡旋沉淀设备沉淀的分离剂从出口处抽出,输送到第三台涡旋沉淀设备的入口处,最终分离剂流入分离剂调温调pH水槽中。分离剂回到调温调pH水槽前还会经过铝粉过滤器再次过滤,确保循环流回到调温调pH水槽中的分离剂已经完全没有铝粉颗粒。

所述的三台涡旋沉淀设备分别有不同的筒体直径,涡旋沉淀设备筒体的直径越小,则形成的离心力越大。三种不同直径的涡旋沉淀设备分别对应除去不同粒径大小的铝粉颗粒。每台涡旋沉淀设备底部安装有两台气缸控制闸阀组件,当铝粉沉淀在涡旋沉淀设备底部时,上部的气缸控制闸阀先打开,铝粉下落到两个闸阀之间的管路中,接着上部闸阀关闭,下部闸阀打开,涡旋沉淀设备底部的铝粉被排出到涡旋沉淀设备下方的收集框中。

所述的水位控制系统主要由上限位液位传感器、中限位液位传感器、下限位液位传感器、分离剂的循环水泵以及对应的管路组成。三个液位传感器分别装在恒温恒pH分离机下反应槽内的上中下位置,循环水泵安装在恒温恒pH分离机与调温调pH水槽之间,并通过管路与恒温恒pH分离机、调温调pH水槽相连,根据液位传感器的不同信号,将调温调pH水槽中的分离剂补充到恒温恒pH分离机中,确保恒温恒pH分离机中的分离剂液位在中限位位置。

所述恒温恒pH控制系统主要由调温调pH水槽、pH值传感器、pH值调节加药装置、加热管温度控制仪、温度传感器、加热管等组成。pH值传感器与温度传感器分别装在调温调pH水槽和恒温恒pH分离机内部,对分离剂的温度和pH值进行实时监控,并通过加热管温度控制仪和pH值传感器对加热管的功率和分离剂的pH值进行控制。

所述的回收系统的控制系统主要由控制系统中各个电机的变频器、PLC、触摸屏等组成,控制系统可对粉碎装置电机、进料输送带电机、恒温恒pH分离机输送皮带电机、恒温恒pH搅拌辊电机、铝粉回收离心水泵电机、分离剂水位控制电机进行分别单独调速,进而对回收系统的碎料速度、进料输送速度、搅拌辊的旋转速度、分离机出料速度、涡旋沉淀设备中的水流速度、分离剂补充进恒温恒pH分离机3的速度分别进行控制。

本发明的有益效果是:一是能精准控制铝塑复合件在反应槽反应时分离剂的温度和分离剂的pH值,从而能够加强铝塑复合包装材料中铝颗粒和塑料两种不同材料的分离效果,并能够加快铝颗粒和塑料分离的反应时间。二是克服了现有分离系统存在的物料易堵塞、处理能力差、废水处理成本高的缺陷,有效提高物料处理能力,减少废水的产生量。

附图说明

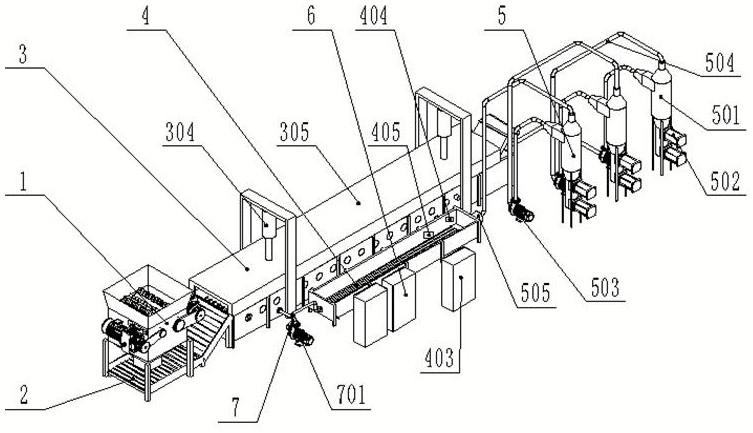

图1为本发明的结构示意图;

图2为图1中反应槽上壳体打开后的结构示意图;

图3为本发明的涡旋沉淀设备原理图;

图4为恒温恒pH控制系统原理图。

图1、图2中:1-铝塑料粉碎装置,2-进料输送带,3-恒温恒pH分离机,4-恒温恒pH控制系统,5-铝粉回收装置,6-控制系统,7-水位控制系统,101-粉碎料仓壳体,102-粉碎辊,103-粉碎辊驱动电机,104-皮带轮驱动组件,301-反应槽下壳体,302-反应搅拌辊,303-出料输送带,304-反应槽上盖升降油缸,305-反应槽上壳体,401-调温调pH水槽,402-加热管,403-pH值调节加药装置,404-pH值传感器,405-温度传感器,501-涡旋沉淀设备,502-气缸控制闸阀组件,503-循环离心水泵,504-连接管路,505-铝粉过滤器,701-循环水泵。

图3中:3-恒温恒pH分离机,402-加热管,403-pH值调节加药装置,404-pH值传感器,405-温度传感器,701-循环水泵,801-水位调节控制系统,401-调温调pH水槽,805-上限位液位传感器,806-中限位液位传感器,807-下限位液位传感器。

具体实施方式

下面结合附图对本发明作进一步说明。

如图1和图2所示,整个铝塑复合包装材料高产量分离回收系统主要包括铝塑料粉碎装置1、进料输送带2、恒温恒pH分离机3、铝粉回收装置5、水位控制系统7、恒温恒pH控制系统4以及整个回收系统的控制系统6。

铝塑料粉碎装置1主要由粉碎料仓壳体101、两个粉碎辊驱动电机103、粉碎辊102、皮带轮驱动组件104构成。两个粉碎辊驱动电机103分别安装在粉碎料仓101的两侧,通过皮带轮驱动组件104带动两个粉碎辊102旋转。

恒温恒pH分离机3主要包括反应槽下壳体301、N个反应搅拌辊302、出料输送带303、反应槽上壳体305、反应槽上盖升降油缸304。反应槽下壳体301和反应槽上壳体305都由内外两层不锈钢制作而成,内部含有保温用的保温材料,反应槽下壳体301内部装有N个搅拌用的搅拌辊302,搅拌辊302上有圆周布置的搅拌叶片。两个反应槽上盖升降油缸304倒装在龙门立架结构上,通过反应槽上盖升降油缸304的伸缩可以控制反应槽上壳体305的开启和关闭。

铝粉回收装置5主要由三台循环离心水泵503、三个涡旋沉淀设备501、气缸控制闸阀组件502以及相应的连接管路504组成。三台循环离心水泵503和三个涡旋沉淀设备501首尾串联。第一台循环离心水泵将含有铝粉的分离剂从恒温恒pH分离机3反应槽下壳体301中抽出,输送到第一台涡旋沉淀设备的入口处;第二台循环离心水泵将已经经过第一台涡旋沉淀设备沉淀后的分离剂从出口处抽出,输送到第二台涡旋沉淀设备的入口处;第三台循环离心水泵将已经经过第二台涡旋沉淀设备沉淀的分离剂从出口处抽出,输送到第三台涡旋沉淀设备的入口处,最终分离剂输送到分离剂调温调pH水槽401中。分离剂回到调温调pH水槽401前还会经过铝粉过滤器505再次过滤,确保循环流回到调温调pH水槽401中的分离剂已经完全没有铝粉颗粒。涡旋沉淀设备的分离原理见图3,铝粉涡旋下沉,分离剂往上部的出口走。

水位控制系统7主要由水位调节控制系统801、上限位液位传感器805、中限位液位传感器806、下限位液位传感器807、分离剂的循环水泵701以及对应的管路组成。三个液位传感器分别装在反应槽下壳体301内的上中下位置,循环水泵701安装在恒温恒pH分离机3与调温调pH水槽401之间,并通过管路与恒温恒pH分离机3、调温调pH水槽401相连,根据液位传感器的不同信号,将调温调pH水槽401中的分离剂补充到恒温恒pH分离机3中,确保恒温恒pH分离机3中的分离剂液位在中限位位置。由于分离完成的塑料会带走微量的水分,所以需要水位调节控制系统801对整个系统进行水位补充调节。

恒温恒pH控制系统4主要由调温调pH水槽401、pH值传感器404、pH值调节加药装置403、加热管温度控制仪、温度传感器405、加热管402等组成。pH值传感器404与温度传感器405分别装在调温调pH水槽401和恒温恒pH分离机3内部,对分离剂的温度和pH值进行实时监控,并通过加热管温度控制仪和pH值传感器404对加热管402的功率和分离剂的pH值进行控制,见图4。

控制系统6主要由各个电机的变频器、PLC、触摸屏等组成,控制系统6可对粉碎辊驱动电机103、进料输送带2电机、出料输送带带303电机、反应搅拌辊302电机、循环离心水泵503电机、循环水泵701电机进行分别单独调速,进而对回收系统的碎料速度、进料输送速度、出料输送速度、搅拌棍302的旋转速度、涡旋沉淀设备501中的水流速度、分离剂补充进恒温恒pH分离机3的速度分别进行控制。

本系统进行连续性铝塑复合包装材料分离回收的过程为:

将预处理的铝塑复合件放入铝塑料粉碎装置1的料斗中,两个分别安装在粉碎料仓两侧的粉碎辊驱动电机103通过皮带轮驱动组件104带动两个粉碎辊102旋转,铝塑复合件被打碎成单体小于10cm*10cm的铝塑片,破碎后的铝塑片从铝塑料粉碎装置1的下部进入进料输送带2,通过进料输送带2输送进恒温恒pH分离机3进口侧。系统运行时,恒温恒pH分离机3上的反应槽上盖升降油缸304将反应槽上壳体305和反应槽下壳体301紧密的压合在一起,使恒温恒pH分离机3的内部分离剂维持在适当的温度,避免过多的热量损失。进入恒温恒pH分离机3的铝塑复合件在恒温恒pH分离机3内部反应搅拌辊302的搅拌下,充分与浓度为3-5mol/L的甲酸溶液分离剂反应,铝塑复合件于40-60℃下搅拌浸泡至铝箔和塑料分离,铝塑复合件在反应槽内一边反应一边跟随恒温恒pH分离机3内部的出料输送带303向恒温恒pH分离机3的出口移动,分离出来的塑料通过恒温恒pH分离机3的出料输送皮带303输送到恒温恒pH分离机3出口处,通过收集装置收集在一起,用于车间造粒设备的原料,在造粒前一般会先对塑料进行甩干和烘干处理。分离出来的铝颗粒混合在分离剂中,以悬浊液的形式被第一台循环离心水泵503从恒温恒pH分离机3反应槽下壳体301中抽出,输送到第一台涡旋沉淀设备501的入口处,第二台循环离心水泵503将已经经过第一台涡旋沉淀设备501沉淀后的分离剂从出口处抽出,输送到第二台涡旋沉淀设备501的入口处,第三台循环离心水泵503将已经经过第二台涡旋沉淀设备501沉淀的分离剂从出口处抽出,输送到第三台涡旋沉淀设备的入口处,最终分离剂流入分离剂调温调pH水槽中。分离剂回到调温调pH水槽401前还会经过铝粉过滤器505再次过滤,确保循环流回到调温调pH水槽401中的分离剂已经完全没有铝粉颗粒。沉淀在涡旋沉淀设备501中的铝颗粒通过涡旋沉淀设备501底部安装的两个气缸控制闸阀组件502控制,排出到专门用来盛放铝粉的箱子中,实现铝的回收。

- 连续性铝塑材料分离回收系统

- 一种铝塑复合包装材料快速分离剂以及铝塑复合包装材料的快速分离回收方法