一种内球面加工工艺

文献发布时间:2023-06-19 10:43:23

技术领域

本发明属于机械加工领域,具体涉及一种内球面加工工艺。

背景技术

目前,内球面加工方案通常是采用数控车床通过车加工技术来实现。但是由于内球面结构形式的限制,底部镗刀无法回转开,无法通过镗球面直接加工成型。因此,一般只能通过两步车加工来实现。

首先是粗车工序,先用钻头钻内孔,镗内孔单边留余量1.5mm,如图1所示,然后精车工序,第一步精车内孔至尺寸,单边留余量0.1mm;第二步用成型铰刀去除球面大量,单边留余量0.1mm;第三步,镗引导孔至尺寸ΦA1,对成型铰刀起引导作用;第四步,用专用成型刀铰内型面至图纸尺寸如图2所示;第五步,镗孔口倒角。

精车工序至少需要5把刀具来完成,普通4工位数控车床难以满足,需8工位数控车床来加工。导致加工效率低、成本高、尺寸精度难保证等问题。

发明内容

本发明的目的是提供一种内球面加工工艺,可减少内球面的加工工序,提高效率,降低成本,且能保证零件尺寸精度。

本发明采取的技术方案是:

一种内球面加工工艺,包括以下步骤:

步骤一:使用夹套装夹外圆,在上端面用钻头钻内孔,再用圆柱形铣刀粗加工内孔,单边留余量1mm;

步骤二:使用球形铣刀对步骤一粗加工后的内孔进行半精铣,单边留余量0.1mm(防止后续精加工余量过大,造成零件切削变形);

步骤三:使用球形铣刀对步骤二半精铣后的内型面进行精铣。一次加工成型,保证零件尺寸及粗糙度。

进一步的,步骤一所用钻头直径为12mm。

进一步的,步骤一所用圆柱形铣刀的直径为10mm。

进一步的,步骤三的精铣包括铣内球面和孔口倒角。

进一步的,步骤三的精铣标准为零件变形量不超过0.01mm。

进一步的,所述球形铣刀的纵截面包括半圆形铣刀头、与铣刀头直径相等的矩形铣刀面和铣刀柄三部分构成。

本发明还可采用电加工技术,制作成型电极,用电火花成型机电加工出内孔及内球面,保证尺寸精度及粗糙度。

本发明的有益效果:

该方案加工的内型面,完全符合了图纸尺寸,保证了加工的零件尺寸精度,圆柱与内球面一次加工,无接刀痕,效率高,大大降低了生产成本,在加工过程中仅用3把刀具即可完成了内型面的加工,比起传统的加工节约了刀具成本及减少了加

图3所示,该零件内部结构型面看似简单,常规车加工方案,车刀在底部回转存在限制,球面底部无法通过车加工来加工出来。

铣加工技术,可采用专用球刀,避让开孔口限位尺寸,刀柄在加工时不碰伤该尺寸,铣出内部结构,保证无接刀、零件尺寸精度、粗糙度和防止在铣加工中的变形。

本发明的(专用)球形铣刀,该铣刀刀柄处尺寸减小,刃部尺寸增大,底部采用球形,该刀具特点可一次铣成型内球面,如图3所示,上面孔小,低部孔大,内孔与球面无接刀,如常规加工方法,此处可产生接刀,刀具材料选用K40合金材质,切削性能好,耐磨损,满足产品的加工要求。

附图说明

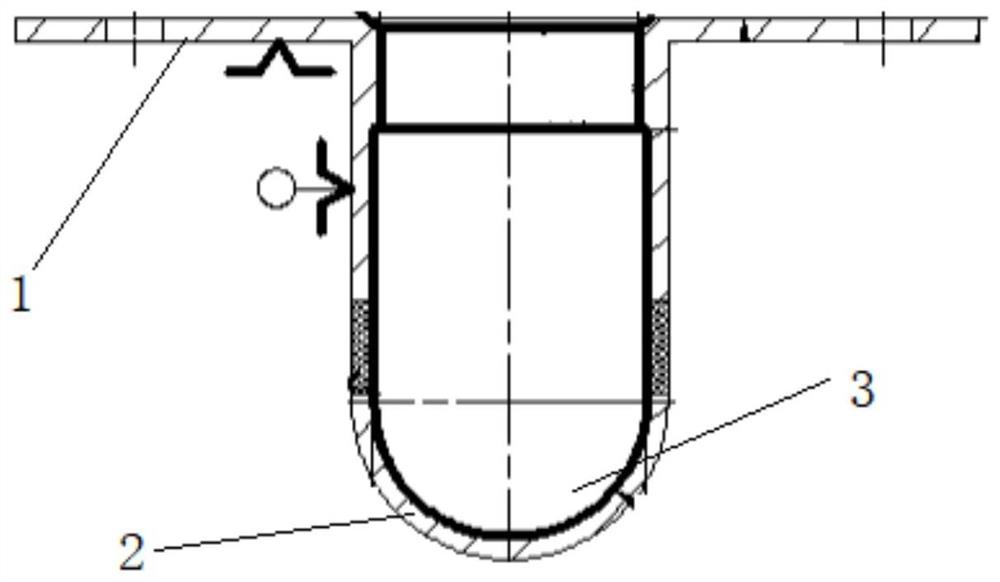

图1和图2是常规车加工的工艺过程;

图3是本发明铣加工工艺图;

图4是本发明专用的球形铣刀图。

具体实施方式

本方案加工的零件材料牌号是GH3536,标准HB5497-1992,毛坯类型锻件,材料状态HB≤241,该材料是一种含铁量较高的镍基高温合金,冷加工性良好。该零件外圆处直径17.4mm,最小壁1.2mm,属薄壁件类零件,在加工过程中易装夹和加工变形,该零件的加工难点是内型面的加工和保证孔的尺寸,防止零件变形。

采用铣加工技术及定制特定材料专用球形铣刀,运用加工中心设备,编制铣球面程序,规定合理的切削参数,加工出符合图纸的零件。

内球面加工过程包括以下步骤:

步骤一:使用夹套装夹外圆2,在上端面1用直径12mm钻头钻内孔,再用直径10mm圆柱形铣刀粗加工内孔,单边留余量1mm;

步骤二:使用球形铣刀对步骤一粗加工后的内孔进行半精铣,单边留余量0.1mm(防止后续精加工余量过大,造成零件切削变形);

步骤三:使用球形铣刀对步骤二半精铣后的内型面3(图3中黑色粗实线)进行精铣,包括铣内球面和孔口倒角,零件变形量不超过0.01mm。一次加工成型,保证零件尺寸及粗糙度。

所述球形铣刀的纵截面包括半圆形铣刀头4、与铣刀头直径相等的矩形铣刀面5和铣刀柄6三部分构成,见图4。

本发明中,半精铣的作用是图纸要求公差小,尺寸精度高,若一次加工到图纸要求尺寸,加工量较大,容易造成加工变形,公差难保证,精加工吃刀量较小。

虽然专用球形铣刀是同一把,但是分工步加工效率较高,容易保证零件尺寸。通过分工序,合理的参数,加工的尺寸符合图纸要求,保证零件的尺寸精度。图3所示加工的型面,最后精加工是用一把专用球形铣刀加工的,在加工过程中没有换刀,不存在换刀误差,一把刀具一次精加工成型的内型面,不会存在接刀痕。

本方案是采用铣加工技术及定制专用球形铣刀,运用加工中心设备,编制铣球面程序,选用合理的切削参数,加工出符合图纸的零件。

加工出内型面可凹进行,保证零件尺寸精度,无接刀,效率高,大大降低了生产成本。

该零件内部结构型面看似简单,常规车加工方案,车刀在底部回转存在限制,球面底部无法通过车加工来加工出来。

铣加工技术,可采用专用球刀,刀柄在加工过程中避开了孔口处位置,防止刀柄在加工过程中碰伤该尺寸,铣出内部结构,保证无接刀、零件尺寸精度、粗糙度和防止在铣加工中的变形。

本工艺一次装夹,一个工序即可加工完成,效率高,加工成本低,加工出的零件精度高。

- 一种内球面加工工艺

- 一种内螺纹球面加工工艺