动态畸变涡团模拟器及其工作方法

文献发布时间:2023-06-19 10:58:46

技术领域

本发明是一种动态畸变涡团模拟器及其工作方法,属于航空发动机进气道/发动机匹配技术领域。

背景技术

现代先进军用飞行器要求高机动、高隐身性能,为了满足高机动、高隐身的约束,普遍采用大曲率S弯进气道。由于进气道唇口分离和内部强逆压梯度的作用,S弯进气道内部流动恶化,形成大尺度分离涡团,造成出口畸变。进气道出口畸变会对下游风扇的稳定工作造成影响,严重时会引起失速、喘振。因此,为了保证发动机的稳定高效工作,需要进行充分地进气道发动机匹配试验。

目前,进发匹配试验普遍采用畸变板、网等结构模拟出进气道出口截面的畸变图谱,再与下游发动机连接工作,进行进发匹配试验。此种畸变模拟方法把进气道出口段三维非定常畸变流场简化为二维定常的畸变图谱,与真实的畸变流场存在差异,获得的进发匹配性能也与真实值存在偏差。

发明内容

本发明提出的是一种动态畸变涡团模拟器,其目的在于针对现有技术存在的缺陷,提出了一种动态畸变涡团模拟器及其工作方法,模拟出进气道出口段三维非定常畸变流场结构,以保证进发匹配试验更加接近真实值。该装置能够真实模拟出进气道出口段动态畸变涡团结构,以更准确地测试出进发匹配性能。

本发明的技术解决方案:动态畸变涡团模拟器,是其结构包括工艺进气道1、开缝绕流柱2、旋转缝栅3、高速电机4、连接螺栓5、引气通道6;其中开缝绕流柱2安装在工艺进气道1内部,通过连接螺栓5固定,开缝绕流柱2内设有圆柱形空腔,旋转缝栅3安装在开缝绕流柱空腔内,并与高速电机4连接,高压气源7提供高压气体,并通过引气通道6进入绕流柱空腔内;

所述开缝绕流柱2包括迎风面A与背风面B,背风面上设有射流缝,所述迎风面A与背风面B光滑过渡,迎风面A几何进口角α

所述工艺进气道1为圆柱体,其内径d与下游要匹配的发动机进口内径一致,工艺进气道长度L照内径d选取,L/d为3-5,工艺进气道表面有两个定位螺孔,靠近模拟器出口的螺孔中心线距模拟器出口的距离L

所述开缝绕流柱2的表面有2个定位螺孔,靠近绕流柱前缘的螺孔中心线与前缘的距离L

所述开缝绕流柱2前缘半径r

所述开缝绕流柱2内部圆柱形空腔的直径d

所述射流缝的宽度w

所述旋转缝栅数目为2-3个,缝栅的宽度与射流缝的宽度一致,旋转缝栅3直径d

所述引气通道6从外界高压气源引气至开缝绕流柱空腔底部,引气通道直径d

所述高速电机4转速为5000-20000r/min。

其工作方法,包括如下步骤:

1)工艺进气道内来流经过开缝绕流柱形成流动分离,产生一系列大尺度的动态涡团结构;

2)通过引气通道引入高压气体到空腔内,利用旋转缝栅产生的周期性开关效果,在开缝绕流柱背风处形成周期性射流,通过调整旋转缝栅的转速和气源压力,改变周期性射流的强度、频率等参数;

3)通过改变周期性射流的强度、频率等,调整下游涡团的频率、大小、涡强等参数,使之接近于真实进气道出口段的动态流场结构特征,以更真实地模拟进发匹配过程。

本发明的有益效果:

1)利用开缝绕流柱的旋转缝栅,形成分离涡团,且分离涡团的强度、尺度频率等参数随射流参数的变化而改变,这可以有效的模拟出进气道中由于各种原因的流动分离产生的动态畸变流场结构,克服现有模拟器对动态畸变模拟的不足,形成与真实进气道出口畸变流场相似的流动结构,以更加真实地模拟进发匹配过程。

2)结构简单,操作简便,显著提高实验效率及准确率。

附图说明

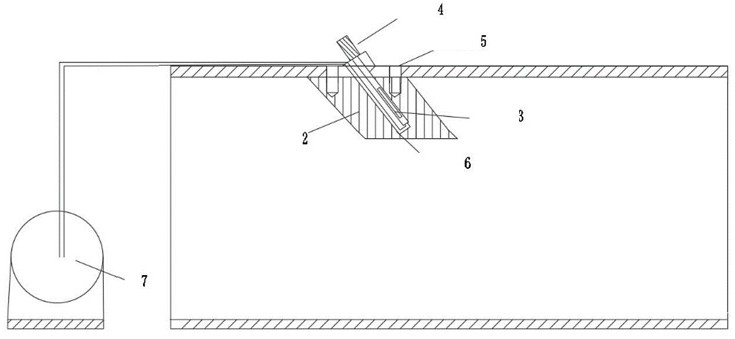

附图1是动态畸变涡团模拟器结构示意图

附图2是动态畸变涡团模拟器工艺进气道示意图。

附图3是动态畸变涡团模拟器开缝绕流柱俯视剖面图。

附图4是动态畸变涡团模拟器开缝绕流柱主视图。

附图5是动态畸变涡团模拟器旋转缝栅示意图。

附图6是动态畸变涡团工作原理示意图。

附图7是动态畸变涡团工作原理示意图。

图中1是工艺进气道、2是开缝绕流柱、3是旋转缝栅、4是高速电机、5是连接螺栓、6是引气通道、7是高压气源。

具体实施方式

本发明提供一种动态畸变涡团模拟装置,其结构包括工艺进气道1,开缝绕流柱2,旋转缝栅3,高速电机4,连接螺栓5,引气通道6;其中开缝绕流柱2安装在工艺进气道1内部,通过连接螺栓5固定,旋转缝栅3安装在开缝绕流柱空腔内,并与高速电机4连接,高压气源7提供高压气体,并通过引气通道6进入绕流柱空腔内。

当来流经过绕流柱时,在绕流柱下游产生一系列大尺度涡团,再利用旋转缝栅和空腔内高压气体,产生非定常脉冲射流,调整下游涡团尺度及频率,形成与真实进气道出口畸变流场相似的流动结构,以更加真实地模拟进发匹配过程。具体的内容如下:

所述的工艺进气道1为圆柱体,其表面有2个定位螺孔,其内径d与下游要匹配的发动机进口内径一致,工艺进气道长度l参照内径d选取,l/d为3-5。

所述的工艺进气道1表面的定位螺孔,靠近模拟器出口的螺孔中心线距模拟器出口的距离l1参照内径d选取,l1/d的比值为2-4。

所述的开缝绕流柱2,径向方向的高度h与工艺进气道1内径d的比值为0.05-0.2,其流向方向的长度L与工艺进气道1内径d的比值为0.3-0.5。

所述的开缝绕流柱2前缘线与水平线正方向的夹角θ1为-45度-25度(从上游到下游为正方向),后缘线与前缘线保持平行。

所述的开缝绕流柱2的表面有2个定位螺孔,靠近绕流柱前缘的螺孔中心线与前缘的距离l2与开缝绕流柱的长度L的比值为0.25,靠近后缘的螺孔中心线与前缘的距离l3与绕流柱的长度L的比值为0.75。

所述的开缝绕流柱2,其前缘半径r1=0.01d-0.05d,后缘半径r2=0.01d-0.05d。

所述的开缝绕流柱2,其迎风面A几何进口角α1的范围为20度-30度,背风面B几何出口角β1的范围为-60度至-30度。

所述的开缝绕流柱2,其迎风面A与背风面B要求光滑过渡。

所述的开缝绕流柱2,其内部圆柱形空腔的直径d1与绕流柱长度L的比值为0.05-0.2,其高度h1与绕流柱径向高度h的比值为0.7-0.95。

所述的开缝绕流柱2内部圆柱形空腔中心线距前缘的距离l5与绕流柱长度L的比值为0.4-0.6。

所述的开缝绕流柱2背风面射流缝的宽度w1与绕流柱流向长度L的比值为0.01-0.05。

所述的开缝绕流柱2背风面射流缝中心点D距尾缘的距离l4与绕流柱流向方向的长度L的比值为0.15-0.3。

所述的开缝绕流柱2背风面射流缝中心线与水平线的夹角θ2的范围为30-90度。

所述的旋转缝栅3,其缝栅数目为2-3个,缝栅的宽度与射流缝的宽度一致。

所述的旋转缝栅3直径d2参照绕流柱内部空腔直径d1,d1-d2<=0.1mm。

所述的引气通道6,其从外界高压气源引气至开缝绕流柱空腔底部,直径d3与绕流柱内部空腔的直径d1的比值为0.5-0.75。

所述的高速电机4,其转速在5000r/min至20000r/min之间。

实施例1

下面结合附图对本发明技术方案进一步说明

本发明提供一种动态畸变涡团模拟装置,如图1所示,其结构包括工艺进气道1,开缝绕流柱2,旋转缝栅3,高速电机4,连接螺栓5,引气通道6,高压气源7;其中开缝绕流柱2安装在工艺进气道1内部,通过连接螺栓5固定,旋转缝栅3安装在开缝绕流柱空腔内,并与高速电机4连接,高压气源7提供高压气体,并通过引气通道6进入绕流柱空腔内。

如图2所示,所述的工艺进气道为圆柱形,工艺进气道内径为d,工艺进气道长度l参照内径d选取,l/d为4;工艺进气道上靠近出口的螺孔中心线距工艺进气道出口的距离是工艺进气道内径的3倍。

如图3所示,所述的开缝绕流柱前缘半径为0.03d,后缘半径也为0.03d,迎风面几何进口角α

如图4所示,所述的开缝绕流柱高度h=0.3d,流向长度L=0.4d,倾斜角θ1为-45度,内部引气通道的直径d3=0.3d2。

如图5所示,所述的旋转缝栅缝栅空隙宽度与射流缝宽度保持一致,缝栅数目为2个。

如图6、7所示,当来流经过绕流柱会形成流动分离,产生一系列大尺度的分离涡团结构,通过引气通道引入高压气体到空腔内,利用旋转缝栅产生的周期性开关效果,在绕流柱背风处形成周期性射流,改变下游涡团的尺度、频率等特征,使之接近于真实进气道出口段的流场结构特征,以更真实地模拟进发匹配过程。

- 动态畸变涡团模拟器及其工作方法

- 一种动态大视场小畸变星模拟器光学系统