一种腐蚀性气体分析色谱仪及分析方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明属于气体分析技术,具体涉及一种腐蚀性气体分析色谱仪及分析方 法。

背景技术

气相色谱仪出现于上世纪五十年代,作为一种分离、分析技术,广泛应用 于工业、国防、科研等各领域,发展至今具备智能化、高检测限、高重复性等 特点。

现在国内外的过程分析色谱仪大多能实现全自动分析,采用嵌入式控制技 术,以LCD方式显示仪器状态,以数据工作站的方式分析谱图信息并进行数据 处理与输出。

强腐蚀性气体F

发明内容

本发明的目的在于提供一种腐蚀性气体分析色谱仪及分析方法,可满足工 艺样品的精确取样、色谱柱切换、样品分离、载气控制的分析要求。

本发明的技术方案如下:

一种腐蚀性气体分析色谱仪,包括作为载气供给源的氦气钢瓶、与氦气钢 瓶通过管路连接的热导池A和热导池B、与热导池A依次连接的2米氟醚油柱 和1米氯化钾柱、与热导池B10连接的2.5米氟醚油柱、与热导池A和热导池B通过管路连接的十二通阀门、与十二通阀门连接的量管、与十二通阀门连接的 过氟化钠净化器;

所述的氟化钠净化器内放置待分析的腐蚀性气体样品;

所述的十二通阀门上沿着圆周方向顺时针依次设有12个接管孔,分别记为 c1、c2……c12,对应连接的管路分别记为c1管路、c2管路……c12管路;c1 和c12之间、c2和c3之间、c4和c5之间、c6和c7之间、c8和c9之间、c10 和c11之间、c5和c10之间,分别采用取样管路连通;c1和c2之间、c3和c4 之间、c5和c6之间、c7和c8之间、c9和c10之间、c11和c12之间,分别采 用进样管路连通;所述的十二通阀门的接管孔c3和接管孔c12之间设有量管;

所述的热导池A入口端分别记为a1端和a2端,热导池A出口端分别记为 a3端和a4端;

所述的热导池B入口端分别记为b1端和b2端,热导池B出口端分别记为 b3端和b4端;

所述的氦气钢瓶的出口管路分为两路:一路与热导池A的a1端连接,另一 路与热导池B的b1端连接;

所述的热导池A的a3端的管路上安装开关阀A,用于控制载气流路通断;

所述的热导池A的a2端与十二通阀门的c6管路连通;

所述的热导池A的a4端的管路上依次串联安装2米氟醚油柱和1米氯化钾 柱之后与十二通阀门的c7管路连通;

所述的热导池B的b2端与十二通阀门的c11管路连通;

所述的热导池B的b3端与十二通阀门的c8管路连通;

所述的热导池B的b4端的管路上安装2.5米氟醚油柱之后与十二通阀门的 c4管路连通;

所述十二通阀门的c9管路上设有后针阀和开关阀B;

所述十二通阀门的c1管路上设有样品阀A和样品阀B;

所述的样品阀A和样品阀B分别与氟化钠净化器的两端通过管路连通。

所述的氦气钢瓶的出口管路上依次安装减压阀、载气总阀、氦气净化器、 载气稳压阀和载气压力表;出口管路自载气压力表之后分为两路:一路与热导 池A的a1端连接,另一路与热导池B的b1端连接。

所述的十二通阀门的c2管路上依次安装压传阀、吸附阀、过滤器、泵抽阀 和机械泵,在压传阀处安装压力传感器。

所述的取样管路连通,表示十二通阀门处于取样状态;进样管路连通,表 示十二通阀门处于进样状态。

所述的热导池A、热导池B为四臂热导检测器。

所述的热导池A、热导池B的热丝材质为0.03mm镍丝,冷阻为60Ω,池体 材质为316不锈钢。

所述的2.5米氟醚油柱、2米氟醚油柱、1米氯化钾柱的色谱柱采用意大利 苏威公司的M30聚氟醚油作为固定相,担体为60~80目聚三氟氯乙烯粉末。

所述的2.5m氟醚油柱作为主分离柱,其为内径为2.8mm的紫铜管氟醚油填 充柱。

所述的十二通阀门的材质为哈氏合金,位于其内部的阀芯为聚芳醚酮和聚 四氟乙烯聚合体。

所述的样品阀A和样品阀B均处于打开状态时,腐蚀性气体样品直接进入 十二通阀门;样品阀B关闭,且样品阀A打开状态时,腐蚀性气体样品通过氟 化钠净化器,过滤去HF组份后进入十二通阀门。

一种腐蚀性气体分析方法,其基于所述的腐蚀性气体分析色谱仪,具体包 括如下步骤:

1)将氦气钢瓶1出来的载气减压至0.3MPa;

2)经过净化除去载气中的水、烃类杂质;

3)稳压:调节载气压力,调节至柱前压力为0.1MPa;

4)稳压后的载气分成两路管路,将管路中的载气流速调整一致;

其中一路管路与热导池A的a1端连接,另一路管路与热导池B的b1端连 接;

所述的热导池A的a3端的管路上安装开关阀A,用于控制载气流路通断;

所述的热导池A的a2端与十二通阀门的c6管路连通;

所述的热导池A的a4端的管路上依次串联安装2米氟醚油柱和1米氯化钾 柱之后与十二通阀门的c7管路连通;

所述的热导池B的b2端与十二通阀门的c11管路连通;

所述的热导池B的b3端与十二通阀门的c8管路连通;

所述的热导池B的b4端的管路上安装2.5米氟醚油柱之后与十二通阀门的 c4管路连通;

5)将2.5米氟醚油柱、2米氟醚油柱和1米氯化钾柱的柱箱温度控制在45~ 70℃;

6)等待2.5米氟醚油柱、2米氟醚油柱和1米氯化钾柱的有载气流出;

7)抽真空:启动机械泵,打开压传阀、吸附阀、泵抽阀将管路抽真空;

8)取样进样:调整十二通阀门处于取样状态,关闭吸附阀,打开样品阀A 和样品阀B,使腐蚀性气体样品进入量管,进样量由压力传感器确认;达到预设 的进样量后,然后关闭样品阀A和样品阀B,调整十二通阀为进样状态。

9)切换:

在“F

10)在取样位置,通过1米氯化钾柱将总峰中的F

11)再次抽真空:打开吸附阀再次将系统抽真空。

本发明的显著效果在于:色谱仪用于工艺样品的精确取样、色谱柱切换、 样品分离、载气控制,可用于工艺样品F

附图说明

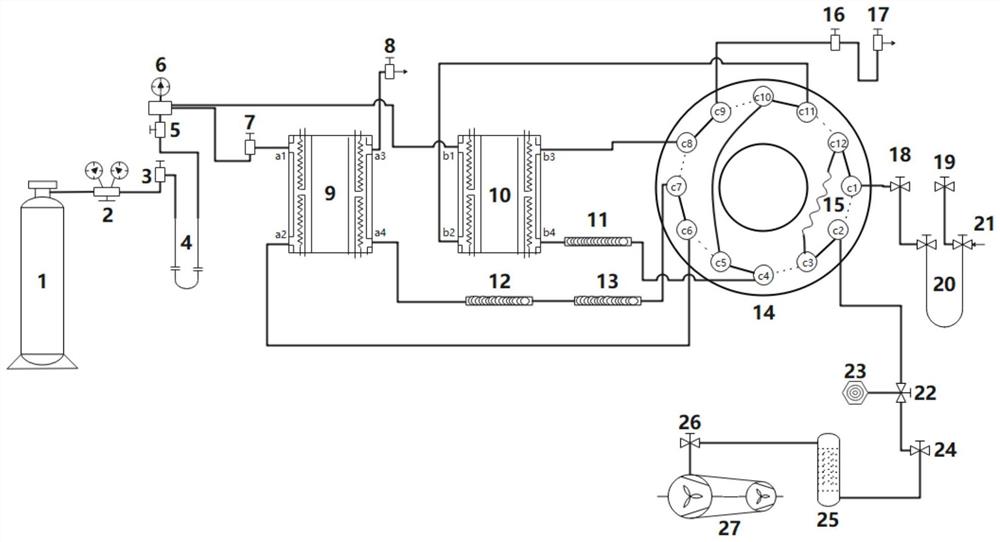

图1为一种腐蚀性气体分析色谱仪系统组成示意图;

图中:1.氦气钢瓶;2.减压阀;3.载气总阀;4.氦气净化器;5.载气稳压阀; 6.载气压力表;7.前针阀;8.开关阀A;9.热导池A;10.热导池B;11.2.5米氟醚 油柱;12.2米氟醚油柱;13.1米氯化钾柱;14.十二通阀门;15.量管;16.后针阀; 17.开关阀B;18.样品阀A;19.样品阀B;20.过氟化钠净化器;21.腐蚀性气体 样品;22.压传阀;23.压力传感器;24.吸附阀;25.过滤器;26.泵抽阀;27.机械 泵。

具体实施方式

下面结合附图及具体实施例对本发明作进一步详细说明。

如图1所示,一种腐蚀性气体分析色谱仪,包括作为载气供给源的氦气钢 瓶1、与氦气钢瓶1通过管路连接的热导池A9和热导池B10、在热导池A9的 a4端管路上依次串联安装的2米氟醚油柱12和1米氯化钾柱13、在热导池B10 的b4端管路上安装的2.5米氟醚油柱11、与热导池A9和热导池B10通过管路 连接的十二通阀门14和量管15、与十二通阀门14连接的过氟化钠净化器20、 放置于过氟化钠净化器20内的腐蚀性气体样品21、与十二通阀门14连接的过 滤器25,以及与过滤器25连接的机械泵27。

在氦气钢瓶1的出口管路上依次安装减压阀2、载气总阀3、氦气净化器4、 载气稳压阀5和载气压力表6;

出口管路自载气压力表6之后分为两路:一路与热导池A9的a1端连接, 另一路与热导池B10的b1端连接;

十二通阀门14上沿着圆周方向顺时针依次设有12个接管孔(c1、 c2……c12),用于接通相应管路,相应管路分别记为c1管路、c2管路……c12 管路。

如图1所示,c1和c12之间、c2和c3之间、c4和c5之间、c6和c7之间、 c8和c9之间、c10和c11之间、c5和c10之间,分别采用取样管路连通,用实 线表示;

如图1所示,c1和c2之间、c3和c4之间、c5和c6之间、c7和c8之间、 c9和c10之间、c11和c12之间,分别采用进样管路连通,用虚线表示;

那么,当实线表示的取样管路连通,表示十二通阀门14处于取样状态;当 虚线表示的进样管路连通,表示十二通阀门14处于进样状态。

热导池A9入口端分别记为a1端和a2端,热导池A9出口端分别记为a3 端和a4端;

热导池B10入口端分别记为b1端和b2端,热导池B10出口端分别记为b3 端和b4端;

上述的热导池A9的a3端的管路上安装开关阀A8,用于控制载气流路通断;

上述的热导池A9的a2端与十二通阀门14的c6管路连通;

上述的热导池A9的a4端的管路上依次串联安装2米氟醚油柱12和1米氯 化钾柱13之后与十二通阀门14的c7管路连通;

上述的热导池B10的b2端与十二通阀门14的c11管路连通;

上述的热导池B10的b3端与十二通阀门14的c8管路连通;

上述的热导池B10的b4端的管路上安装2.5米氟醚油柱11之后与十二通阀 门14的c4管路连通;

上述的量管15安装在十二通阀门14的接管孔c3和接管孔c12之间;

在上述十二通阀门14的c9管路上,依次安装后针阀16和开关阀B17;

在上述十二通阀门14的c1管路上,依次安装样品阀A18和样品阀B19, 样品阀A18和样品阀B19分别与氟化钠净化器20的两端通过管路连通,腐蚀性 气体样品21可根据需要选择通过或不通过氟化钠净化器20进入十二通阀门14;

在上述十二通阀门14的c2管路上依次安装压传阀22、吸附阀24、过滤器 25、泵抽阀26和机械泵27,在压传阀22处安装压力传感器23;

氦气钢瓶1为色谱仪载气供给源;

减压阀2和载气总阀3将载气减压;

氦气净化器4的作用是除去载气中的水、烃类杂质;

载气稳压阀5确保载气压力恒定,载气压力表6显示实时载气压力;

前针阀7、开关阀A8、后针阀16、开关阀B17,用于调节、控制载气流速;

热导池A9、热导池B10为四臂热导检测器,热丝材质为0.03mm镍丝,冷 阻60Ω,池体材质为316不锈钢,密封均采用聚四氟氯乙烯垫圈;

2.5米氟醚油柱11、2米氟醚油柱12、1米氯化钾柱14,组成复合分离色谱 柱,色谱柱采用意大利苏威公司的M30聚氟醚油作为固定相,担体为60~80 目聚三氟氯乙烯粉末。本实施例中主分离柱为2.5m氟醚油柱11,其为内径为 2.8mm的紫铜管氟醚油填充柱,可实现F

十二通阀门14的材质为哈氏合金,位于其内部的阀芯为聚芳醚酮和聚四氟 乙烯聚合体。在金属材料中,对于干燥氟气的高温耐腐蚀性按哈氏合金、因钢、 铝、镍、蒙乃尔、SUS316、铜的顺序排列,位于十二通阀门14内的密封垫圈使 用PTFE氟聚合物或FEP氟聚合物或PCTFE氟聚合物。十二通阀门14可以实 现腐蚀性样品的色谱柱切分离,量管15进行样品定量取样。

样品阀A18、样品阀B19、压传阀22、吸附阀24、泵抽阀26,均为常闭式 电磁阀,阀体材料为316钢、垫圈为聚四氟氯乙烯材质;

过氟化钠净化器20用于过滤腐蚀性样品21中的HF(氟化氢)组份。

样品阀A18和样品阀B19均处于打开状态时,腐蚀性气体样品21直接进入 十二通阀门14;样品阀B19关闭,且样品阀A18打开状态时,腐蚀性气体样品 21通过氟化钠净化器20,过滤去HF(氟化氢)组份后进入十二通阀门14;

压力传感器23用于样品的定量取样;

过滤器25内填装碱石灰,用于吸附分析后的腐蚀性气体样品;

机械泵27启动后对管路进行抽真空,保持系统的真空维持。

基于上述系统进行腐蚀性气体分析,具体进行下述步骤。

1)将氦气钢瓶1出来的载气减压至0.3MPa;

2)经过净化除去载气中的水、烃类杂质;

3)稳压:调节载气压力,调节至柱前压力为0.1MPa;

4)稳压后的载气分成两路管路,将管路中的载气流速调整一致;

其中一路管路与热导池A9的a1端连接,另一路管路与热导池B10的b1 端连接;

上述的热导池A9的a3端的管路上安装开关阀A8,用于控制载气流路通断;

上述的热导池A9的a2端与十二通阀门14c6管路连通;

上述的热导池A9的a4端的管路上依次串联安装2米氟醚油柱12和1米氯 化钾柱13之后与十二通阀门14的c7管路连通;

上述的热导池B10的b2端与十二通阀门14的c11管路连通;

上述的热导池B10的b3端与十二通阀门14的c8管路连通;

上述的热导池B10的b4端的管路上安装2.5米氟醚油柱11之后与十二通阀 门14的c4管路连通;

5)将2.5米氟醚油柱11、2米氟醚油柱12和1米氯化钾柱13的柱箱温度 控制在所需温度45~70℃,上下值可以有±0.5℃的偏差;

6)等待2.5米氟醚油柱11、2米氟醚油柱12和1米氯化钾柱13的有载气 流出;

7)抽真空:启动机械泵27,打开压传阀22、吸附阀24、泵抽阀26将管路 抽真空;

8)取样进样:调整十二通阀门14处于取样状态,关闭吸附阀24,打开样 品阀A18和样品阀B19,使腐蚀性气体样品21进入量管15,进样量由压力传感 器23确认;达到预设的进样量后,然后关闭样品阀A18和样品阀B19,调整十 二通阀14为进样状态。

9)切换:

因氟醚油柱无法直接分离F

需要在“F

10)在取样位置,通过1米氯化钾柱13将总峰中的F

11)再次抽真空:打开吸附阀24再次将系统抽真空。

采用峰高定量法测定各组分的体积百分数。定量进样时,样品中某组份与 相应组分的标准峰高值之比称之为某组份的体积百分数。

式中:

h

- 一种腐蚀性气体分析色谱仪及分析方法

- 一种热裂解器和热裂解气相色谱仪及其热裂解分析方法