纤维-聚氨酯复合发泡材料制备工艺及复合发泡材料

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及高分子合成领域,特别是涉及纤维-聚氨酯复合发泡材料制备工艺及复合发泡材料。

背景技术

聚氨酯是一种广泛应用的高分子材料,具有优异的物理机械性能及良好的耐水性。聚氨酯泡沫体是以树脂为基础,采用化学或物理方法在其内部产生无数小气孔而制成,孔孔相连的多孔聚氨酯海绵状泡沫材料体积密度小、比表面积大、吸附效率高,已经在催化剂载体、建筑、装饰、污水净化、血浆的过滤等方面得到了应用。但聚氨酯材料仍然存在许多不足,在建筑领域,因聚氨酯材料所具有的保温隔热、防水、隔音等功能而应用广泛,但同时聚氨酯材料的强度低、阻燃性差等限制了其进一步推广。通过改性等手段增强聚氨酯发泡材料在性能方面的不足成为该领域的热点。

发明内容

本发明的目的是提供纤维-聚氨酯复合发泡材料制备工艺及复合发泡材料,其有益效果为:该纤维-聚氨酯复合发泡材料制备工艺及复合发泡材料中涉及的一种纤维-聚氨酯复合发泡材料制备装置,制备效率高,便于使用。

本发明的目的通过以下技术方案来实现:

纤维-聚氨酯复合发泡材料制备工艺,包括以下步骤:

步骤一、同时制备A料和B料;

步骤二、将步骤一所得A料和B料混合搅拌;

步骤三、充分搅拌后,送入模具中发泡,脱模后得到纤维-聚氨酯复合材料泡沫体;

上述纤维-聚氨酯复合发泡材料制备工艺中还涉及一种纤维-聚氨酯复合发泡材料制备装置;

所述的一种纤维-聚氨酯复合发泡材料制备装置包括混合箱、移动侧板、搅拌机构、格挡机构、排放动力机构、封堵机构和推送机构,所述的移动侧板设有两个,两个移动侧板分别滑动连接在混合箱的左右两端,所述的搅拌机构连接在混合箱内且与两个移动侧板滑动连接,所述的格挡机构连接在混合箱的上端且与两个移动侧板转动连接,所述的排放动力机构连接在混合箱的下端,所述的封堵机构滑动连接在排放动力机构内且与混合箱滑动连接,所述的推送机构固定连接在混合箱的下端且位于封堵机构的下方。

所述的混合箱包括U型板、支腿、固定板、上连接板、连接管、滑孔和内壁支撑板,U型板的前后两侧均固定连接有支腿,U型板下端的中心处固定连接有连接管,U型板下端的中心处设有排料孔且位于连接管内,连接管的侧端设有滑孔,上连接板固定连接在U型板上端的中心处,U型板内部的下端对称固定连接有两个内壁支撑板,固定板固定连接在U型板的下端且与滑孔同侧。

所述的移动侧板包括侧板、转动圆板、小孔和连动架,侧板的下部转动连接有转动圆板,转动圆板上设有多个小孔,连动架固定连接在侧板的上端,所述的移动侧板设有两个,两个移动侧板对称设置,两个侧板分别滑动连接在U型板内部的两端。

所述的搅拌机构包括搅拌电机、搅拌轴、搅拌连接板、轴向搅拌板、螺旋搅拌板和中心搅拌板,搅拌轴转动连接在两个内壁支撑板上,搅拌轴的两端均固定连接有搅拌连接板,两个搅拌连接板的内端面均固定连接有多个轴向搅拌板,搅拌轴的中部固定连接有多个中心搅拌板,螺旋搅拌板设有两个,两个螺旋搅拌板均固定连接在搅拌轴上且位于多个中心搅拌板的两侧,两个螺旋搅拌板的旋向相反,搅拌电机固定连接在U型板上且与搅拌轴传动连接,多个轴向搅拌板分别滑动连接在多个小孔内。

所述的格挡机构包括格挡板、升降板、升降架、连动板、螺纹杆、内螺纹轮和升降电机,格挡板设有两个,两个格挡板分别滑动连接在两个内壁支撑板上,两个格挡板上固定连接有升降板,升降板的两端均固定连接有升降架,两个升降架上均转动连接有连动板,两个连动板的下端分别与两个连动架转动连接,螺纹杆固定连接在升降板上,内螺纹轮转动连接在上连接板上且与螺纹杆通过螺纹连接,升降电机固定连接在上连接板上且与内螺纹轮传动连接。

所述的排放动力机构包括伸缩杆、滑动座、滑槽和固定管,伸缩杆的一端固定连接在固定板上,滑动座固定连接在伸缩杆的另一端且滑动连接在滑孔内,滑动座的上端设有滑槽,滑槽内固定连接有固定管。

所述的封堵机构包括封堵板、导向斜坡、滑杆和弹簧,封堵板的侧端设有导向斜坡,滑杆固定连接在封堵板的下端,弹簧套设在滑杆上,滑杆滑动连接在固定管内,弹簧的两端分别顶紧滑槽和封堵板,封堵板滑动连接在滑槽内,封堵板滑动连接在U型板下端的中心处的排料孔内。

所述的U型板下端中心处的排料孔侧边设有与导向斜坡匹配的斜坡。

所述的推送机构包括排料腔管、连通管和螺旋排料架,排料腔管上设有连通管,连通管的上端与连接管固定连接,排料腔管内转动连接有螺旋排料架,螺旋排料架的外部设有驱动电机。

所述的纤维-聚氨酯复合发泡材料制备工艺进行制备的纤维-聚氨酯复合发泡材料,所述的纤维-聚氨酯复合发泡材料包括以下重量组分的原料:A料1份、B料1份;

所述A料包括以下重量组分的原料:甲苯二异氰酸酯TDI100份、柠檬酸酯20份;

所述B料包括以下重量组分的原料:碳酸氢钠10份、聚氧化丙烯多元醇40份、芳香族聚酯多元醇50份、纤维10份、阻燃剂10份。

本发明的有益效果:本发明提供纤维-聚氨酯复合发泡材料制备工艺及复合发泡材料,该纤维-聚氨酯复合发泡材料制备工艺及复合发泡材料中涉及的一种纤维-聚氨酯复合发泡材料制备装置,能够在装置两端同时制备A料和B料,在A料和B料制备完成后,将A料和B料推送至装置中部混合,并对混合的A料和B料进行搅拌的同时,继续进行A料和B料的制备,形成对纤维-聚氨酯复合发泡材料的连续制备,制备效率高,便于使用。

附图说明

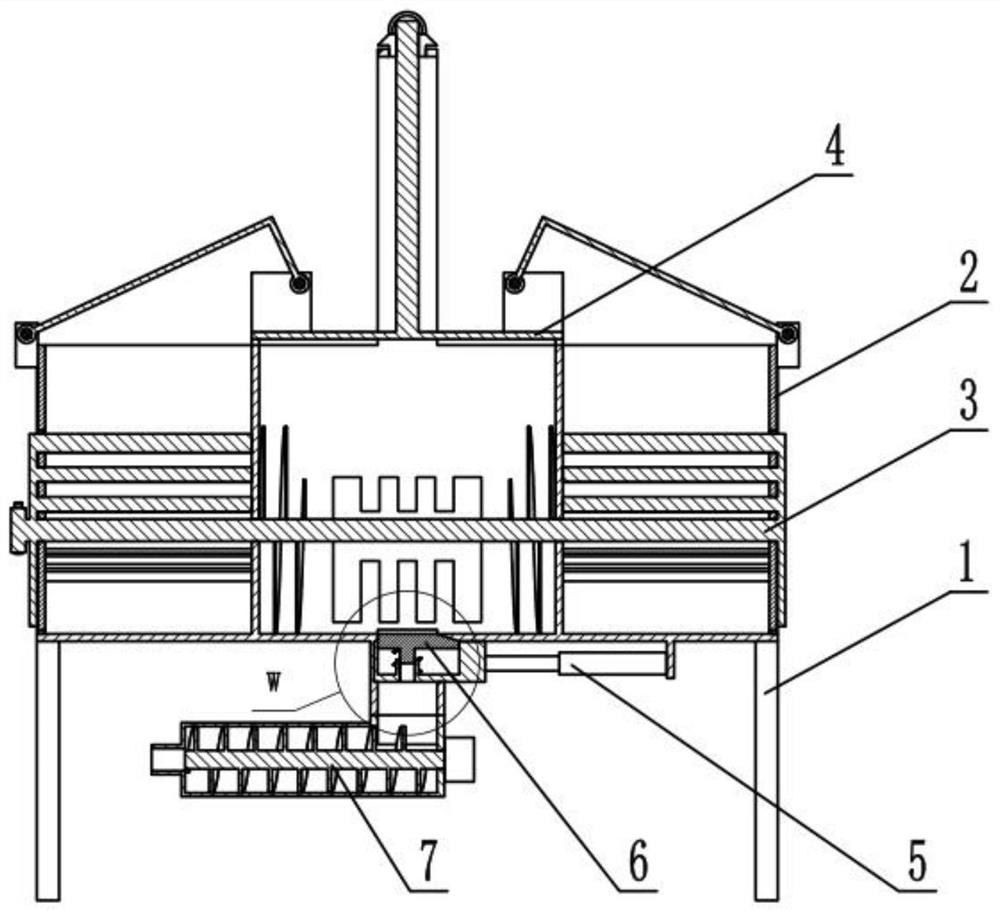

图1是本发明的整体结构示意图;

图2是本发明的整体剖视示意图;

图3是本发明的局部放大剖视示意图;

图4是本发明的混合箱结构示意图一;

图5是本发明的混合箱结构示意图二;

图6是本发明的混合箱剖视示意图;

图7是本发明的移动侧板结构示意图;

图8是本发明的搅拌机构结构示意图;

图9是本发明的格挡机构结构示意图;

图10是本发明的排放动力机构结构示意图;

图11是本发明的封堵机构结构示意图;

图12是本发明的推送机构结构示意图。

图中:混合箱1;U型板1-1;支腿1-2;固定板1-3;上连接板1-4;连接管1-5;滑孔1-6;内壁支撑板1-7;移动侧板2;侧板2-1;转动圆板2-2;小孔2-3;连动架2-4;搅拌机构3;搅拌电机3-1;搅拌轴3-2;搅拌连接板3-3;轴向搅拌板3-4;螺旋搅拌板3-5;中心搅拌板3-6;格挡机构4;格挡板4-1;升降板4-2;升降架4-3;连动板4-4;螺纹杆4-5;内螺纹轮4-6;升降电机4-7;排放动力机构5;伸缩杆5-1;滑动座5-2;滑槽5-3;固定管5-4;封堵机构6;封堵板6-1;导向斜坡6-2;滑杆6-3;弹簧6-4;推送机构7;排料腔管7-1;连通管7-2;螺旋排料架7-3。

具体实施方式

下面结合附图1-12对本发明作进一步详细说明。

具体实施方式一:

如图1-12所示,纤维-聚氨酯复合发泡材料制备工艺,包括以下步骤:

步骤一、同时制备A料和B料;

步骤二、将步骤一所得A料和B料混合搅拌;

步骤三、充分搅拌后,送入模具中发泡,脱模后得到纤维-聚氨酯复合材料泡沫体;

上述纤维-聚氨酯复合发泡材料制备工艺中还涉及一种纤维-聚氨酯复合发泡材料制备装置;

所述的一种纤维-聚氨酯复合发泡材料制备装置包括混合箱1、移动侧板2、搅拌机构3、格挡机构4、排放动力机构5、封堵机构6和推送机构7,所述的移动侧板2设有两个,两个移动侧板2分别滑动连接在混合箱1的左右两端,所述的搅拌机构3连接在混合箱1内且与两个移动侧板2滑动连接,所述的格挡机构4连接在混合箱1的上端且与两个移动侧板2转动连接,所述的排放动力机构5连接在混合箱1的下端,所述的封堵机构6滑动连接在排放动力机构5内且与混合箱1滑动连接,所述的推送机构7固定连接在混合箱1的下端且位于封堵机构6的下方。

在使用时,通过格挡机构4与两个移动侧板2将混合箱1分为并排三个混合腔,然后将A料和B料的原料分别加入位于两侧的两个混合腔内,启动搅拌机构3同时对A料和B料的原料进行搅拌混合,制得A料和B料后,启动格挡机构4上升,使三个混合腔连通,同时通过格挡机构4上升带动两个移动侧板2向中部靠近,从而将位于两侧的两个混合腔内的A料和B料推送至位于中间的混合腔内,然后使格挡机构4下降恢复三个混合腔状态,此时搅拌机构3对A料和B料进行搅拌混合,然后再将A料和B料的原料分别加入位于两侧的两个混合腔内,通过搅拌机构3继续进行制备A料和B料,在位于中间的混合腔内A料和B料搅拌混合完成后,通过排放动力机构5带动封堵机构6移动,使A料和B料混合后的物料通过自身重力流入推送机构7内,经推送机构7送入模具中进行发泡,脱模后得到纤维-聚氨酯复合材料泡沫体,当位于两侧的两个混合腔内A料和B料制备完成,重复上述步骤,从而实现连续制备,制备效率高,便于使用。

具体实施方式二:

如图1-12所示,所述的混合箱1包括U型板1-1、支腿1-2、固定板1-3、上连接板1-4、连接管1-5、滑孔1-6和内壁支撑板1-7,U型板1-1的前后两侧均固定连接有支腿1-2,U型板1-1下端的中心处固定连接有连接管1-5,U型板1-1下端的中心处设有排料孔且位于连接管1-5内,连接管1-5的侧端设有滑孔1-6,上连接板1-4固定连接在U型板1-1上端的中心处,U型板1-1内部的下端对称固定连接有两个内壁支撑板1-7,固定板1-3固定连接在U型板1-1的下端且与滑孔1-6同侧。

U型板1-1用于盛装材料,并通过两个内壁支撑板1-7配合格挡机构4将U型板1-1内部隔断,同时通过两个移动侧板2将U型板1-1分隔为三个混合腔。

具体实施方式三:

如图1-12所示,所述的移动侧板2包括侧板2-1、转动圆板2-2、小孔2-3和连动架2-4,侧板2-1的下部转动连接有转动圆板2-2,转动圆板2-2上设有多个小孔2-3,连动架2-4固定连接在侧板2-1的上端,所述的移动侧板2设有两个,两个移动侧板2对称设置,两个侧板2-1分别滑动连接在U型板1-1内部的两端。

侧板2-1与转动圆板2-2对U型板1-1两侧进行封堵,并通过转动圆板2-2随的搅拌机构3进行转动,从而配合侧板2-1在U型板1-1内滑动,而不影响搅拌机构3搅拌。

具体实施方式四:

如图1-12所示,所述的搅拌机构3包括搅拌电机3-1、搅拌轴3-2、搅拌连接板3-3、轴向搅拌板3-4、螺旋搅拌板3-5和中心搅拌板3-6,搅拌轴3-2转动连接在两个内壁支撑板1-7上,搅拌轴3-2的两端均固定连接有搅拌连接板3-3,两个搅拌连接板3-3的内端面均固定连接有多个轴向搅拌板3-4,搅拌轴3-2的中部固定连接有多个中心搅拌板3-6,螺旋搅拌板3-5设有两个,两个螺旋搅拌板3-5均固定连接在搅拌轴3-2上且位于多个中心搅拌板3-6的两侧,两个螺旋搅拌板3-5的旋向相反,搅拌电机3-1固定连接在U型板1-1上且与搅拌轴3-2传动连接,多个轴向搅拌板3-4分别滑动连接在多个小孔2-3内。

搅拌电机3-1传动搅拌轴3-2转动,搅拌轴3-2同时带动两个搅拌连接板3-3、两个螺旋搅拌板3-5和多个中心搅拌板3-6在U型板1-1内转动,两个搅拌连接板3-3通过带动轴向搅拌板3-4转动形成对两侧混合腔内的原料进行搅拌,在两侧混合腔内的原料搅拌完成得到A料和B料后,通过格挡机构4上升带动两个侧板2-1同时向内侧移动,从而将两侧混合腔内的A料和B料向内推动,在两个螺旋搅拌板3-5处,通过两个旋向相反的螺旋搅拌板3-5将A料和B料同时向内侧螺旋推送至多个中心搅拌板3-6处,进行A料和B料的混合搅拌,通过两个旋向相反的螺旋搅拌板3-5的设置,可以避免在格挡机构4下降带动两个侧板2-1同时向两侧移动时,A料和B料向两侧回流,影响下一批次A料和B料的制备。

具体实施方式五:

如图1-12所示,所述的格挡机构4包括格挡板4-1、升降板4-2、升降架4-3、连动板4-4、螺纹杆4-5、内螺纹轮4-6和升降电机4-7,格挡板4-1设有两个,两个格挡板4-1分别滑动连接在两个内壁支撑板1-7上,两个格挡板4-1上固定连接有升降板4-2,升降板4-2的两端均固定连接有升降架4-3,两个升降架4-3上均转动连接有连动板4-4,两个连动板4-4的下端分别与两个连动架2-4转动连接,螺纹杆4-5固定连接在升降板4-2上,内螺纹轮4-6转动连接在上连接板1-4上且与螺纹杆4-5通过螺纹连接,升降电机4-7固定连接在上连接板1-4上且与内螺纹轮4-6传动连接。

在A料和B料制备完成后,启动升降电机4-7传动内螺纹轮4-6转动,内螺纹轮4-6通过螺纹传动螺纹杆4-5带动升降板4-2上升,从而带动两个格挡板4-1上升,从而使被两个格挡板4-1和两个内壁支撑板1-7隔断的三个混合腔连通,升降板4-2上升的同时通过两个升降架4-3和两个连动板4-4带动两个侧板2-1向内侧移动,使两个侧板2-1与两个转动圆板2-2将两侧混合腔内的A料和B料向内侧推动,在A料和B料穿过两个内壁支撑板1-7后,被两个旋转的螺旋搅拌板3-5将A料和B料同时向内侧螺旋推送至多个中心搅拌板3-6处,进行混合搅拌,直至两个侧板2-1与两个转动圆板2-2将A料和B料完全推送入中间混合腔内后,反向启动升降电机4-7,使升降板4-2下降,恢复至两个格挡板4-1和两个内壁支撑板1-7将三个混合腔隔断,再进行下一批次的A料和B料原料的混合搅拌制备。

具体实施方式六:

如图1-12所示,所述的排放动力机构5包括伸缩杆5-1、滑动座5-2、滑槽5-3和固定管5-4,伸缩杆5-1的一端固定连接在固定板1-3上,滑动座5-2固定连接在伸缩杆5-1的另一端且滑动连接在滑孔1-6内,滑动座5-2的上端设有滑槽5-3,滑槽5-3内固定连接有固定管5-4。

具体实施方式七:

如图1-12所示,所述的封堵机构6包括封堵板6-1、导向斜坡6-2、滑杆6-3和弹簧6-4,封堵板6-1的侧端设有导向斜坡6-2,滑杆6-3固定连接在封堵板6-1的下端,弹簧6-4套设在滑杆6-3上,滑杆6-3滑动连接在固定管5-4内,弹簧6-4的两端分别顶紧滑槽5-3和封堵板6-1,封堵板6-1滑动连接在滑槽5-3内,封堵板6-1滑动连接在U型板1-1下端的中心处的排料孔内。

具体实施方式八:

如图1-12所示,所述的U型板1-1下端中心处的排料孔侧边设有与导向斜坡6-2匹配的斜坡。

在A料和B料混合搅拌完成后,启动伸缩杆5-1收缩,从而使滑动座5-2在滑孔1-6内向外移动,从而带动封堵板6-1移动,封堵板6-1通过导向斜坡6-2和U型板1-1下端中心处的排料孔侧边设有的斜坡,使封堵板6-1随滑动座5-2移动的同时,从U型板1-1下端中心处的排料孔内向下滑出,直至封堵板6-1滑出U型板1-1下端中心处的排料孔时,封堵板6-1滑入滑槽5-3内,弹簧6-4处于压缩状态,封堵板6-1停止下移,并继续随滑动座5-2侧移,直至U型板1-1与连接管1-5处于完全连通状态,混合料由中间混合腔流至连接管1-5内并进入推送机构7内,在混合料完全流出后,启动伸缩杆5-1伸长,使滑动座5-2带动封堵板6-1向内移动,在滑动座5-2完全滑入滑孔1-6内后,封堵板6-1通过弹簧6-4的弹力滑入U型板1-1下端中心处的排料孔内完成封堵,通过封堵板6-1的设置,可以使中间混合腔内壁浑然一体,从而避免了中间混合腔内出现搅拌死角,影响A料和B料的混合搅拌。

具体实施方式九:

如图1-12所示,所述的推送机构7包括排料腔管7-1、连通管7-2和螺旋排料架7-3,排料腔管7-1上设有连通管7-2,连通管7-2的上端与连接管1-5固定连接,排料腔管7-1内转动连接有螺旋排料架7-3,螺旋排料架7-3的外部设有驱动电机。

混合料由连接管1-5通过连通管7-2流入排料腔管7-1内,经旋转的螺旋排料架7-3螺旋送入模具中进行发泡,脱模后得到纤维-聚氨酯复合材料泡沫体。

具体实施方式十:

如图1-12所示,所述的纤维-聚氨酯复合发泡材料制备工艺进行制备的纤维-聚氨酯复合发泡材料,所述的纤维-聚氨酯复合发泡材料包括以下重量组分的原料:A料1份、B料1份;

所述A料包括以下重量组分的原料:甲苯二异氰酸酯TDI100份、柠檬酸酯20份;

所述B料包括以下重量组分的原料:碳酸氢钠10份、聚氧化丙烯多元醇40份、芳香族聚酯多元醇50份、纤维10份、阻燃剂10份。

本发明纤维-聚氨酯复合发泡材料制备工艺及复合发泡材料,其使用原理为:在使用时,通过格挡机构4与两个移动侧板2将混合箱1分为并排三个混合腔,然后将A料和B料的原料分别加入位于两侧的两个混合腔内,启动搅拌机构3同时对A料和B料的原料进行搅拌混合,制得A料和B料后,启动格挡机构4上升,使三个混合腔连通,同时通过格挡机构4上升带动两个移动侧板2向中部靠近,从而将位于两侧的两个混合腔内的A料和B料推送至位于中间的混合腔内,然后使格挡机构4下降恢复三个混合腔状态,此时搅拌机构3对A料和B料进行搅拌混合,然后再将A料和B料的原料分别加入位于两侧的两个混合腔内,通过搅拌机构3继续进行制备A料和B料,在位于中间的混合腔内A料和B料搅拌混合完成后,通过排放动力机构5带动封堵机构6移动,使A料和B料混合后的物料通过自身重力流入推送机构7内,经推送机构7送入模具中进行发泡,脱模后得到纤维-聚氨酯复合材料泡沫体,当位于两侧的两个混合腔内A料和B料制备完成,重复上述步骤,从而实现连续制备,制备效率高,便于使用。

当然,上述说明并非对本发明的限制,本发明也不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也属于本发明的保护范围。

- 纤维-聚氨酯复合发泡材料制备工艺及复合发泡材料

- 一种凯夫拉纤维-聚氨酯复合发泡材料及其制备方法