一种小口径钢管精整及检测自动输送系统

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及治金设备技术领域,特别是涉及一种小口径钢管及检测精整自动输送系统。

背景技术

钢管强度高,机械性能优越,被广泛应用于热交换设备,如列管式换热器、盘管式换热器、蛇形管式换热器、冷凝器、蒸发器和输送管道等。

从钢管成型机组出来的钢管,需要经过气密试验、探伤检查、人工检查等一系列工序,如果在各工序之间用行车进行吊装,费时费力,且不太安全,并且在搬上搬下过程中,也很容易磕碰、划伤。特别是对于一些直径小、壁薄、长度大的钢管,用行车吊运更是很难实现。因此为了提高生产效率,降低劳动强度,需要根据生产工艺的需要,实现钢管在各工序间的自动输送,避免其在输送中的损伤,提高钢管成品率和生产的自动化水平。

发明内容

本发明的目的是克服上述背景技术的不足,提供一种小口径钢管精整及检测自动输送系统,以实现小口径钢管在精整各工序间的自动输送。

本发明提供的技术方案是:

一种小口径钢管精整及检测自动输送系统,其特征在于:包括机架、水平设置在钢管成型机组出口且从左往右输送钢管的输入辊道、水平设置在输入辊道出口以初步分选钢管的翻料机构、相互平行且倾斜设置在翻料机构前侧的若干组斜下料架、水平安装在各斜下料架出口以检测钢管气密性的气密试验机构、相互平行且倾斜设置在气密试验机构前侧的若干组过渡料架、水平设置在各过渡料架出口的进料辊道、设置在进料辊道出口以便对钢管进行探伤检测的探伤控制室、水平设置在探伤控制室出口的出料辊道、相互平行且倾斜设置在出料辊道后侧的若干组后过渡料架以及相互平行且水平设置在各后过渡料架出口以收集合格钢管的若干组检查料架;所述输送辊道、翻料机构、气密试验机构、进料辊道和出料辊道均沿左右方向布置;所述斜下料架、过渡料架、后过渡料架和检查料架均沿前后方向布置。

所述输入辊道包括可转动地定位在机架上并沿钢管的输送方向等间距设置的若干V形轮、固定在机架上的支座、与支座铰接的电机座、固定在电机座上的减速电机、与减速电机的输出轴固定连接的压轮、底座铰接在机架上且其推杆与电机座铰接以带动减速电机在竖直平面进行摆动的摆动气缸以及竖直安装在电机支座侧面以限制减速电机摆动角度的调节螺栓;所述压轮设置在各V型轮的上方并与钢管位置相对应,以便压轮随减速电机一体摆动时压紧和输送钢管;所述压轮外周安装有橡胶圈。

所述翻料机构包括与V形轮高度相适应并可绕左右方向布置的水平轴线摆动地定位在机架上以筛分合格钢管和不合格钢管的翻料板、分别设置在翻料板两端以同步驱动翻料板进行摆动的两组翻料组件以及设置在翻料板后侧以接收不合格钢管的第一不合格品料架;所述翻料板的表面设置有第一保护层;

两组翻料组件结构相同;每组翻料组件均包括底座铰接在机架上且其推杆与翻料板前侧底部铰接的左气缸以及底座铰接在机架上且其推杆与翻料板后侧底部铰接的右气缸。

所述斜下料架包括竖直布置且底部通过滚动副可左右移动的立柱、倾斜固定在立柱顶部的第一斜条架、设置在第一斜条架表面的第二保护层以及设置在第一斜条架出口以定位钢管的挡块。

所述气密试验机构上间隔设置有若干转盘;所述转盘可绕左右方向布置的水平轴线转动;所述转盘外周均匀开设有若干拨料钩,并且拨料钩的位置与第一斜条架上最前端的钢管位置相适应,以便将第一斜条架上的钢管依次拨入转盘中;所述机架上倾斜固定有位于转盘出口的斜板,以输送完成气密性检测的钢管;所述气密试验机构的前侧下部设置有第二不合格品料架,以接收气密性检测不合格的钢管。

所述过渡料架包括倾斜固定在机架上的第二斜条架、设置在第二不合格品料架上方且可摆动地定位在第二斜条架进口端以打开或盖合在第二不合格品料架上的第一分选板、底座固定在机架上且其推杆通过第一连接杆驱动第一分选板摆动的第一分选气缸以及设置在第二斜条架出口并可竖直调节高度的挡料块。

所述进料辊道包括沿左右方向间隔距离布置并可转动地定位在机架上的若干第一辊轮、安装在机架上并驱动第一辊轮转动的进料传动电机、设置在进料辊道的后侧并可摆动地定位在机架上以便将第二斜条架上的钢管拨入第一辊轮的输入拨料块以及底座铰接在机架上且其推杆与输入拨料块铰接以驱动输入拨料块摆动的进料气缸。

所述出料辊道包括沿左右方向间隔距离布置并可转动地定位在机架上的若干第二辊轮、安装在机架上并驱动第二辊轮转动的出料传动电机、设置在出料辊道的后侧并可摆动地铰接在机架上以便将第二辊轮上的钢管拨入下一工位的输出拨料块以及底座铰接在机架上且其推杆与输出拨料块铰接以驱动输出拨料块摆动的出料气缸。

所述后过渡料架与出料辊道之间设置有第三不合格品料架,以接收探伤检测不合格的钢管。

所述后过渡料架包括倾斜固定在机架上的第三斜条架、设置在第三不合格品料架上方且一端可摆动地定位在第三斜条架进口端以打开或盖合在第三不合格品料架上的第二分选板以及底座固定在机架上且其推杆通过第二连接杆驱动第二分选板摆动的第二分选气缸。

本发明的有益效果是:

本发明的自动输送系统可根据钢管生产工艺的需要,实现小口径钢管在精整及检测各工序间的自动输送,避免钢管在输送中的损伤,提高钢管成品率和生产的自动化水平,降低人工劳动强度。另外,本发明结构紧凑,操作方便,工作可靠,控制方便,适合推广应用。

附图说明

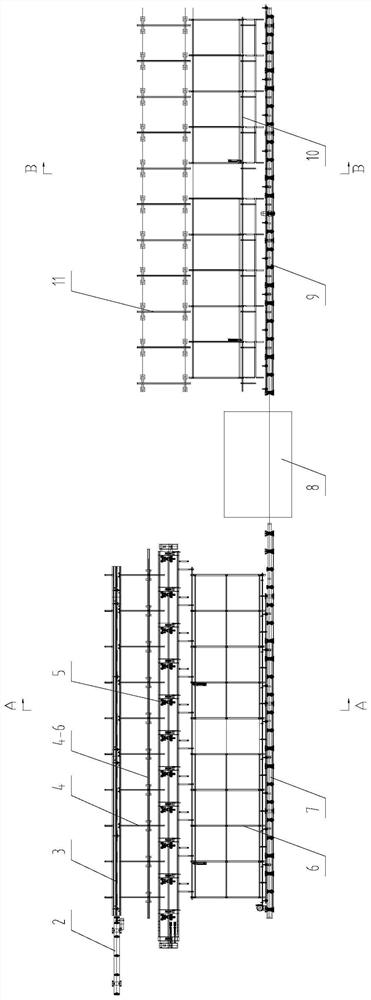

图1为本发明整体的俯视结构示意图。

图2为图1的A-A剖面结构示意图。

图3为图1的B-B剖面结构示意图。

图4为输入辊道的左视结构示意图。

图5为图4的C-C剖面结构示意图。

图6为翻料机构的主视结构示意图。

图7为图6的D-D剖面结构示意图。

图8为斜条架的左视结构示意图。

图9为气密试验机的左视结构示意图。

图10为过渡料架的左视结构示意图。

图11为进料辊道的左视结构示意图。

图12为出料辊道的左视结构示意图。

图13为后过渡料架和检查料架的左视结构示意图。

附图标号:

1、机架;

2、输入辊道;2-1、V形轮;2-2、支座;2-3、电机座;2-4、减速电机;2-5、压轮;2-6、摆动气缸;2-7、调节螺栓;2-8、橡胶圈;2-9、输出轴;

3、翻料机构;3-1、翻料板;3-2、第一不合格料架;3-3、左气缸;3-4、右气缸;3-5、第一保护层;

4、斜下料架;4-1、立柱;4-2、第一斜条架;4-3、第二保护层;4-4、挡块;4-5、滚轮;4-6、导轨;4-7、夹紧螺栓;

5、气密试验机构;5-1、转盘;5-2、拨料钩;5-3、第二不合格品料架;5-4、斜板;

6、过渡料架;6-1、第二斜条架;6-2、第一分选板;6-3、第一分选气缸;6-4、挡料块;

7、进料辊道;7-1、第一辊轮;7-2、进料传动电机;7-3、输入拨料块;7-4、进料气缸;

8、探伤控制室;

9、出料辊道;9-1、第二辊轮;9-2、出料传动电机;9-3、输出拨料块;9-4、出料气缸;

10、后过渡料架;10-1、第三斜条架;10-2、第二分选板;10-3、第二分选气缸;10-4、第三不合格品料架;

11、检查料架;12、钢管。

具体实施方式

以下结合附图所示的实施例进一步说明。

为方便描述,以图1的左侧为左,右侧为右,上侧为后,下侧为前;以图1中垂直纸面向内的方向为下,以图1中垂直纸面向外的方向为上。

如图1至图3所示的小口径钢管精整及检测自动输送系统,包括机架1、输入辊道2、翻料机构3、若干组斜下料架4、气密试验机构5、若干组过渡料架6、进料辊道7、探伤控制室8、出料辊道9、若干组后过渡料架10和若干组检查料架11;其中,斜下料架、过渡料架、后过渡料架和检查料架的数量根据实际情况(如钢管的长度)进行确定。所述输送辊道、翻料机构、气密试验机构、进料辊道和出料辊道均沿左右方向布置;所述斜下料架、过渡料架、后过渡料架和检查料架均沿前后方向布置。

如图4、图5所示,所述输入辊道设置在钢管成型机组(图中未显示)出口且从左往右输送钢管12。输入辊道包括若干V形轮2-1(V形轮的数量根据实际情况进行确定)、支座2-2、电机座2-3、减速电机2-4、压轮2-5、摆动气缸2-6和调节螺栓2-7。各V形轮可转动地定位在机架上并沿钢管的输送方向(即左右方向)等间距设置。所述支座固定在机架上;所述电机座底部与支座铰接;所述减速电机固定在电机座上;所述摆动气缸的底座铰接在机架上,并且摆动气缸的推杆与电机座铰接,从而通过摆动气缸带动减速电机在竖直平面进行摆动。所述压轮与减速电机的输出轴2-9固定连接;其中,压轮设置在各V型轮的上方并与钢管位置相对应,使得压轮随减速电机一体摆动时压紧钢管,并且压轮在减速电机的驱动下转动,可实现对钢管的输送;所述压轮外周安装有橡胶圈2-8,以避免压轮在输送钢管时损伤钢管表面。所述调节螺栓竖直安装在电机支座侧面,可通过改变调节螺栓的高度,来限制减速电机的摆动角度,从而保证压轮可压紧不同直径的钢管。

如图6、图7所示,所述翻料机构水平设置在输入辊道出口,用于初步分选有明显缺陷的钢管。翻料机构包括翻料板3-1、两组翻料组件和第一不合格品料架3-2。所述翻料板与V形轮高度相适应,翻料板可绕左右方向布置的水平轴线摆动地定位在机架上,以便分选合格钢管和不合格钢管;所述翻料板的表面设置有第一保护层3-5,以避免损伤钢管表面;第一保护层采用聚四氟乙烯板。两组翻料组件分别设置在翻料板的两端,以同步驱动翻料板进行摆动;两组翻料组件结构相同,每组翻料组件均包括左气缸3-3和右气缸3-4。所述左气缸的底座铰接在机架上且其推杆与翻料板前侧底部铰接;所述右气缸的底座铰接在机架上且其推杆与翻料板后侧底部铰接。所述第一不合格品料架设置在翻料板后侧,用于接收有明显缺陷的不合格钢管。工作时,若从成型机组出来的钢管有明显缺陷时,左气缸带动翻料板向第一不合格品料架的一侧摆动,使钢管落入第一不合格品料架;若钢管无明显缺陷时,右气缸带动翻料板向斜下料架一侧倾斜,以便对钢管进行后续检测工序。

如图8所示,各斜下料架相互平行且倾斜设置在翻料机构的前侧;每组斜下料架均包括立柱4-1、第一斜条架4-2、第二保护层4-3和挡块4-4。所述立柱竖直布置且底部设置有滚轮4-5,地面上沿左右方向固定有导轨4-6,滚轮与导轨组成滚动副,以便根据钢管的长度调节相邻两组斜下料架之间的距离。所述第一斜条架倾斜固定在立柱顶部;第一斜条架通过夹紧螺栓4-7固定夹紧在翻料机构的出口端。第一斜条架上设置有所述第二保护层,用于保护钢管外表面;第二保护层的材料为橡胶或塑料。所述挡块设置在第一斜条架出口端,以便定位钢管的位置。

如图9所示,所述气密试验机构水平安装在各斜下料架出口,用于检测钢管的气密性。本实施例的气密试验机构中,对钢管进行气密性检测的部分为常规结构,可通过外购获得。所述气密试验机构上间隔设置有若干转盘5-1;各转盘可绕左右方向布置的水平轴线进行转动,并且每个转盘外周均匀开设有若干(图中为八个)拨料钩5-2,拨料钩的位置与第一斜条架上最前端的钢管位置相适应,以便将第一斜条架上的钢管依次拨入转盘中,方便气密试验机构对钢管进行检测;本实施例中,转盘最多可拨入四根钢管同时进行气密性检测。所述机架上倾斜固定有位于转盘出口的斜板5-4,以输送完成气密性检测的钢管。所述气密试验机构的前侧下部设置有第二不合格品料架5-3,以接收气密性检测不合格的钢管。

如图10所示,各过渡料架相互平行且倾斜设置在气密试验机构的前侧;每组过渡料架均包括第二斜条架6-1、第一分选板6-2、第一分选气缸6-3和挡料块6-4。所述第二斜条架倾斜固定在机架上;第二斜条架的出口设置有所述挡料块,挡料块可竖直调节高度,以便根据钢管直径调整挡料块的位置,保证钢管按序依次排列在第二斜条架上,从而依次对钢管进行探伤检测。所述第一分选板设置在第二不合格品料架上方,并且第一分选板可摆动地定位在第二斜条架的进口端,以打开或盖合在第二不合格品料架上;初始位置时,第一分选板与斜板相连接,并且第一分选板的倾角与斜板的倾角相同。所述第一分选气缸的底座固定在机架上,第一分选气缸的推杆通过第一连接杆驱动第一分选板摆动。

工作时,完成气密性检测的钢管依次由斜板落下,当钢管为不合格管时,第一分选气缸伸长,驱使第一分选板向上转动,从而打开第二不合格品料架,使不合格管落入第二不合格品料架中;当钢管为合格管时,第一分选板盖合在第二不合格品料架上方,钢管沿着斜板和第一分选板直接滚到过渡料架上,以进行后续的探伤检测。

如图11所示,所述进料辊道水平设置在各过渡料架的出口;进料辊道包括若干第一辊轮7-1(第一辊轮的数量根据实际情况进行确定)、进料传动电机7-2、输入拨料块7-3和进料气缸7-4。各第一辊轮沿左右方向间隔距离布置并可转动地定位在机架上;所述进料传动电机安装在机架上并驱动各第一辊轮同步转动;本实施例中,进料传动电机与第一辊轮之间采用带传动。所述输入拨料块设置在进料辊道的后侧并可摆动地定位在机架上,以便将第二斜条架上的钢管拨入第一辊轮。所述进料气缸的底座铰接在机架上,进料气缸的推杆与输入拨料块铰接,以驱动输入拨料块进行摆动。工作时,进料气缸带动输入拨料块每次从过渡料架上拨入一根钢管到进料辊道中,然后进料传动电机带动各第一辊轮转动,将钢管输送到探伤控制室进行探伤检测。

如图12所示,所述出料辊道水平设置在探伤控制室出口;出料辊道包括若干第二辊轮9-1(第二辊轮的数量根据实际情况进行确定)、出料传动电机9-2、输出拨料块9-3和出料气缸9-4。各第二辊轮沿左右方向间隔距离布置并可转动地定位在机架上;所述出料传动电机安装在机架上,以驱动个第二辊轮同步转动;本实施例中,出料传动电机与第二辊轮之间采用带传动。所述输出拨料块设置在出料辊道的后侧并可摆动地定位在机架上,以便将第二辊轮上的钢管拨入下一工位(即检查料架)。所述出料气缸的底座铰接在机架上,出料气缸的推杆与输出拨料块铰接,以驱动输出拨料块进行摆动。

如图13所示,所述后过渡料架与出料辊道之间设置有第三不合格品料架10-4,以接收探伤检测不合格的钢管。所述后过渡料架相互平行且倾斜设置在出料辊道后侧;后过渡料架包括第三斜条架10-1、第二分选板10-2和第二分选气缸10-3。所述第三斜条架倾斜固定在机架上;所述第二分选板设置在第三不合格品料架上方且可摆动地定位在第三斜条架的进口端,以打开或盖合在第三不合格品料架上;初始位置时,第二分选板盖合在第三不合格品料架上。所述第二分选气缸的底座固定在机架上,第二分选气缸的推杆通过第二连接杆驱动第二分选板摆动。

工作时,出料传动电机带动各第二辊轮转动,将探伤控制室出来的钢管输送到出料辊道的指定位置,然后出料气缸带动输出拨料块摆动,将完成探伤检测的钢管由出料辊道拨出。当钢管为不合格管时,第二分选气缸伸长,驱使第二分选板向上转动,从而打开第三不合格品料架,使不合格管落入第三不合格品料架中;当钢管为合格管时,第二分选板盖合在第三不合格品料架上方,钢管经后过渡料架上滚到检查料架上,以便进行后续的人工检查并收集钢管。

作为优选,所述第一斜条架、第二斜条架和第三斜条架与水平面之间的倾角为2°~3°,以保证钢管在重力作用下顺利滚动。

以上气密试验机构、所有气缸和电机分别与PLC控制器(图中未显示)电连接,以保证各机构的工作配合。

本发明的工作方式如下:

当小口径钢管从成型机组出来后,在输入辊道中的摆动气缸作用下,带动电机座上的减速电机绕支座摆动,使安装在减速电机输出轴上的压轮压住钢管,在压轮的带动下将钢管输送至输入辊道的指定位置。当钢管的直径不同时,电机座需要转动的角度是不一样的,可通过改变调节螺栓的高度位置,来限制减速电机的摆动角度,从而保证压轮压紧不同直径的钢管。

当从成型机组出来的钢管为有明显缺陷的不合格管时,翻料机构中的左气缸带动翻料板摆动,使钢管落入第一不合格品料架中。当钢管无明显缺陷时,右气缸带动翻料板摆动,使钢管落入斜下料架中,并在第一斜条架的挡块处停下。

气密试验机构上的转盘通过拨料钩每次将一根钢管从第一斜条架拨入转盘上,最多可拨入四根钢管同时进行气密性检测;气密性检测结束后,钢管依次通过斜板落下。当钢管气密性检测不合格时,过渡料架中的第一分选气缸带动第一分选板升起,钢管落入第二不合格品料架中。当钢管气密性检测合格时,钢管沿着斜板和第一分选板直接滚到过渡料架上,并在第二斜条架的挡料块处停下,可根据钢管的直径调整挡料块的高度,保证钢管按序依次排列在第二斜条架上。

进料辊道中的进料气缸带动输入拨料块摆动,每次从第二斜条架上拨入一根钢管到进料辊道上,然后由进料传动电机带动第一辊轮转动,将钢管输送到探伤控制室。

从探伤控制室出来的钢管进入出料辊道,出料传动电机带动各第二辊轮转动,将钢管输送到出料辊道的指定位置,然后出料气缸带动输出拨料块摆动,将完成探伤检测的钢管由出料辊道拨出。当钢管探伤检测合格时,第二分选气缸伸长,驱使第二分选板向上转动,从而打开第三不合格品料架,使不合格管落入第三不合格品料架中;当钢管探伤检测不合格时,第二分选板盖合在第三不合格品料架上方,钢管经后过渡料架上滚到检查料架上,以便进行后续的人工检查并收集钢管。

最后,需要注意的是,以上列举的仅是本发明的具体实施例。显然,本发明不限于以上实施例,还可以有很多变形,例如,将本发明用于钛管的检测和输送。本领域的普通技术人员能从本发明公开的内容中直接导出或联想到的所有变形,均应认为是本发明的保护范围。

- 一种小口径钢管精整及检测自动输送系统

- 一种用于小口径无缝钢管内层表面检测的系统