一种单面隔热铝钢板及其制备方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及铝钢板领域,具体指有一种单面隔热铝钢板及其制备方法。

背景技术

铝钢板是近年我们日常生活中使用最广泛的两种金属铁和铝结合而成的。这种钢板可以使两种金属的特性得到充分发挥,并构成一种具有特殊性能的钢板,具有良好的抗腐蚀性、耐热性和热辐射性等独特的性能。大型公共建筑、公共厂房、活动板房、及集成房屋会采用铝钢板作为其墙面和屋面。然而,铝钢板不具备隔热效果。

针对上述的现有技术存在的问题设计一种单面隔热铝钢板及其制备方法是本发明研究的目的。

发明内容

针对上述现有技术存在的问题,本发明在于提供一种单面隔热铝钢板及其制备方法,能够有效解决上述现有技术存在的问题。

本发明的技术方案是:

一种单面隔热铝钢板,包含金属基板,所述金属基板在其一面依次设置有防腐底漆层、高分子胶膜层、隔热合金层、聚氨酯胶水层、防腐薄膜层,所述隔热合金层的厚度为6-8μm;

所述金属基板在其另一面涂覆有聚氨酯油漆层。

进一步地,所述金属基板的厚度为0.3-0.8㎜、所述防腐底漆层的厚度为4-8μm、所述高分子胶膜层的厚度为40-60μm、所述防腐薄膜层的厚度为20-30μm、所述聚氨酯油漆层的厚度为10-14μm。

进一步地,所述隔热合金层为铝箔、铜箔或不锈钢其中的一种或多种。

进一步提供一种上述的单面隔热铝钢板的制备方法,包含以下步骤:

S1,金属基板预处理:清洗金属基板,于120℃-150℃烘干并保持120℃-150℃;

S2,金属基板板面处理:将酸性的膜剂涂覆于所述金属基板的两面,采用140℃-170℃烘干并保持140℃-170℃;

S3,涂防腐漆处理:将所述金属基板的其中一面通过带料辊和涂覆辊涂覆防腐底漆,于180℃-250℃区间先升温再降温进行烘干,使所述金属基板单面形成防腐底漆层;

S4,复合隔热合金层处理:将所述金属基板带有防腐底漆层的一面涂覆高分子胶后与隔热合金贴合,从90-110℃逐步升温至190-210℃,使所述防腐底漆层溶解并粘合所述金属基板和隔热合金,加热烘干得到复合金属基板;

S5,粘接防腐薄膜层:将防腐薄膜层涂覆聚氨酯胶水层后,粘接至步骤S4得到的复合金属基板并加热烘干,冷却得到单面隔热铝钢板。

进一步地,步骤S2中,所述膜剂为钝化液。

进一步地,步骤S2中,所述酸性具体为:PH为3-4。

进一步地,步骤S2中,所述金属基板通过带料辊和涂覆辊将酸性的膜剂涂覆于所述金属基板的两面。

进一步地,步骤S3中,所述于180℃-250℃区间先升温再降温进行烘干具体为:先通过第一段温度180℃-200℃,再通过第二段温度220℃-250℃,最后通过第三段温度190℃-220℃进行烘干。

进一步地,步骤S4中,所述从90-110℃逐步升温至190-210℃具体为:通过若干电磁加热辊,若干所述电磁加热辊的加热温度依次设定为:100℃-120℃、120℃-140℃、140℃-160℃、160℃-180℃、其余为180℃-200℃。

进一步地,步骤S5中,加热烘干之后、冷却得到单面隔热铝钢板之前进一步包含如下步骤:将粘合在一起的所述金属基板和隔热合金进行压花。

因此,本发明提供以下的效果和/或优点:

本发明通过在金属基板的单面依次设置防腐底漆层、高分子胶膜层、隔热合金层、聚氨酯胶水层、防腐薄膜层,以及隔热合金层的合理厚度设置,不仅起到基本的支撑作用,还能起到较好的隔热作用。本发明通过高分子胶膜层粘合复合防腐底漆层和隔热合金层,聚氨酯胶水层粘合隔热合金层和防腐薄膜层,以及其厚度的合理设置,通过各层材料的选定和特殊的材料厚度限定,在满足防腐隔热效果的同时,有效确保产品具有足够的抗压性能,以防止产品在外力作用下易产生防腐薄膜层破损,或合金层、防腐底漆层产生断裂等问题。同时本发明设置有防腐薄膜层,在特殊环境中,如强腐蚀环境和高污染环境,提供防腐、阻隔紫外线的作用,进一步加强隔热效果。

其中,防腐底漆层用于保护基材的镀层,起到防腐作用;高分子胶膜层作为胶黏剂,主要用于合金层与板材的黏贴复合;合金层起到反射作用,降低板面的吸热能力,达到隔热降温效果;胶水层:作为胶黏剂,主要用于合金层与防腐薄膜层的复合;防腐薄膜层:作为最外层材料,起到阻隔作用,阻挡外界的因素对内层材料的老化。

本发明进一步提供一种上述的单面隔热铝钢板的制备方法,通过对金属基板特定的温度加热处理,并且保持在合理的温度下进行涂防腐漆处理、复合隔热合金层处理、粘接防腐薄膜层。不仅能够复合各个层,还能使得各个层之间的紧密复合,从而提供防腐、防晒的效果。

通过步骤S1中的温度设置,可以使清洗后的金属基板快速被烘干,去除水分,并未步骤S2中的成膜剂在涂覆的过程中,利用金属基板上的余热对膜剂进行预热。通过步骤S2中的温度和PH设置,可以让成膜剂有效地涂覆到金属基板的正反两面。通过步骤S3中逐渐升高的温度,通过多个烤箱设置不同的温度,使金属基板上的油漆先预烘干再烘干,形成彩钢板。再通过步骤S4的温度设置,利用初始阶段100℃-120℃的温度先使高分子胶与彩钢板热合成一个整体,再利用后续120℃-200℃完成复合烘干。

本发明进一步包含压花步骤,利用粘合在一起的所述金属基板和隔热合金上的热膜温度高且处于软化阶段,可使得压花辊在金属基板上印制纹路时不破坏金属基板上的各层膜或漆。

应当明白,本发明的上文的概述和下面的详细说明是示例性和解释性的,并且意在提供对如要求保护的本发明的进一步的解释。

附图说明

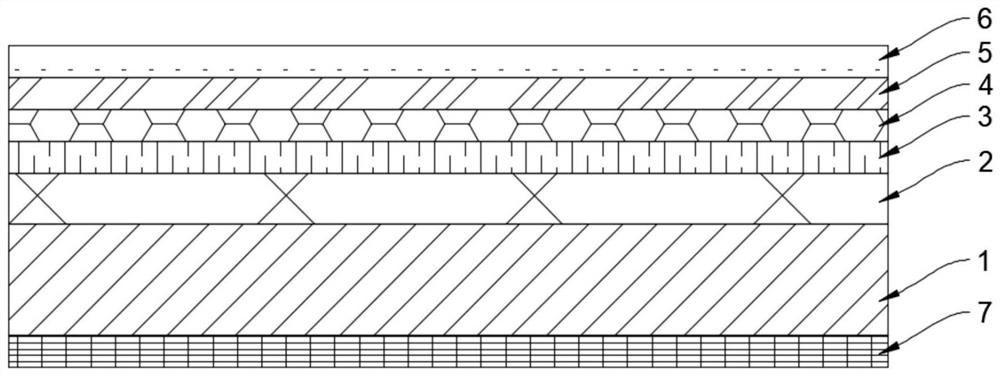

图1为本发明的结构示意图。

具体实施方式

为了便于本领域技术人员理解,现将实施例结合附图对本发明的结构作进一步详细描述:

参考图1,一种单面隔热铝钢板,包含金属基板1,所述金属基板1在其一面依次设置有防腐底漆层2、高分子胶膜层3、隔热合金层4、聚氨酯胶水层5、防腐薄膜层6,所述隔热合金层4的厚度为6-8μm;

所述金属基板1在其另一面涂覆有聚氨酯油漆层7。

进一步地,所述金属基板1的厚度为0.3-0.8mm。

进一步地,所述防腐底漆层2的厚度为4-8μm。

进一步地,所述高分子胶膜层3的厚度为40-60μm。

进一步地,所述隔热合金层4为铝箔、铜箔或不锈钢其中的一种或多种。

进一步地,所述聚氨酯胶水层5厚度为4-6μm。

进一步地,所述防腐薄膜层6的厚度为20-30μm。

进一步地,所述聚氨酯油漆层7的厚度为10-14μm。

一种上述的单面隔热铝钢板的制备方法,包含以下步骤:

S1,金属基板预处理:清洗金属基板,于120℃-150℃烘干并保持120℃-150℃;

S2,金属基板板面处理:通过带料辊和涂覆辊将酸性的膜剂涂覆于所述金属基板的两面,采用140℃-170℃烘干并保持140℃-170℃,所述膜剂为钝化液,所述酸性具体为:PH为3-4;

S3,涂防腐漆处理:将所述金属基板的其中一面通过带料辊和涂覆辊涂覆防腐底漆,先通过第一段温度180℃-200℃,再通过第二段温度220℃-250℃,最后通过第三段温度190℃-220℃进行烘干,使所述金属基板单面形成防腐底漆层;

S4,复合隔热合金层处理:将所述金属基板带有防腐底漆层的一面涂覆高分子胶后与隔热合金贴合,通过若干电磁加热辊接触金属基板进行加热,若干所述电磁加热辊的加热温度依次设定为:100℃-120℃、120℃-140℃、140℃-160℃、160℃-180℃、其余为180℃-200℃,使所述防腐底漆层溶解并粘合所述金属基板和隔热合金,加热烘干得到复合金属基板;

S5,粘接防腐薄膜层:将防腐薄膜层涂覆聚氨酯胶水层后,粘接至步骤S4得到的复合金属基板并加热烘干,将粘合在一起的所述金属基板和隔热合金进行压花,冷却得到单面隔热铝钢板。

实施例一

一种单面隔热铝钢板,包含金属基板1,所述金属基板1在其一面依次设置有防腐底漆层2、高分子胶膜层3、隔热合金层4、聚氨酯胶水层5、防腐薄膜层6,所述隔热合金层4的厚度为6μm;

所述金属基板1在其另一面涂覆有聚氨酯油漆层7。

进一步地,所述金属基板1的厚度为0.3-0.8mm。

进一步地,所述防腐底漆层2的厚度为4μm。

进一步地,所述高分子胶膜层3的厚度为40μm。

进一步地,所述隔热合金层4为铝箔、铜箔或不锈钢其中的一种或多种。

进一步地,所述聚氨酯胶水层5厚度为4μm。

进一步地,所述防腐薄膜层6的厚度为20μm。

进一步地,所述聚氨酯油漆层7的厚度为10μm。

实施例二

一种单面隔热铝钢板,包含金属基板1,所述金属基板1在其一面依次设置有防腐底漆层2、高分子胶膜层3、隔热合金层4、聚氨酯胶水层5、防腐薄膜层6,所述隔热合金层4的厚度为8μm;

所述金属基板1在其另一面涂覆有聚氨酯油漆层7。

进一步地,所述金属基板1的厚度为0.3-0.8mm。

进一步地,所述防腐底漆层2的厚度为8μm。

进一步地,所述高分子胶膜层3的厚度为60μm。

进一步地,所述隔热合金层4为铝箔、铜箔或不锈钢其中的一种或多种。

进一步地,所述聚氨酯胶水层5厚度为6μm。

进一步地,所述防腐薄膜层6的厚度为30μm。

进一步地,所述聚氨酯油漆层7的厚度为14μm。

实施例三

一种单面隔热铝钢板,包含金属基板1,所述金属基板1在其一面依次设置有防腐底漆层2、高分子胶膜层3、隔热合金层4、聚氨酯胶水层5、防腐薄膜层6,所述隔热合金层4的厚度为7μm;

所述金属基板1在其另一面涂覆有聚氨酯油漆层7。

进一步地,所述金属基板1的厚度为0.3-0.8mm。

进一步地,所述防腐底漆层2的厚度为6μm。

进一步地,所述高分子胶膜层3的厚度为50μm。

进一步地,所述隔热合金层4为铝箔、铜箔或不锈钢其中的一种或多种。

进一步地,所述聚氨酯胶水层5厚度为5μm。

进一步地,所述防腐薄膜层6的厚度为25μm。

进一步地,所述聚氨酯油漆层7的厚度为12μm。

实施例四

一种上述的单面隔热铝钢板的制备方法,包含以下步骤:

S1,金属基板预处理:清洗金属基板,于120℃烘干并保持120℃;

S2,金属基板板面处理:通过带料辊和涂覆辊将酸性的膜剂涂覆于所述金属基板的两面,采用140℃烘干并保持140℃,所述膜剂为钝化液,所述酸性具体为:PH为3;

S3,涂防腐漆处理:将所述金属基板的其中一面通过带料辊和涂覆辊涂覆防腐底漆,先通过第一段温度180℃,再通过第二段温度220℃,最后通过第三段温度190℃进行烘干,使所述金属基板单面形成防腐底漆层;

S4,复合隔热合金层处理:将所述金属基板带有防腐底漆层的一面涂覆高分子胶后与隔热合金贴合,通过若干电磁加热辊,若干所述电磁加热辊的加热温度依次设定为:100℃、120℃、140℃、160℃、其余为180℃,使所述防腐底漆层溶解并粘合所述金属基板和隔热合金,加热烘干得到复合金属基板;

S5,粘接防腐薄膜层:将防腐薄膜层涂覆聚氨酯胶水层后,粘接至步骤S4得到的复合金属基板并加热烘干,将粘合在一起的所述金属基板和隔热合金进行压花,冷却得到单面隔热铝钢板。

实施例五

一种上述的单面隔热铝钢板的制备方法,包含以下步骤:

S1,金属基板预处理:清洗金属基板,于135℃烘干并保持135℃;

S2,金属基板板面处理:通过带料辊和涂覆辊将酸性的膜剂涂覆于所述金属基板的两面,采用155℃烘干并保持155℃,所述膜剂为钝化液,所述酸性具体为:PH为3.5;

S3,涂防腐漆处理:将所述金属基板的其中一面通过带料辊和涂覆辊涂覆防腐底漆,先通过第一段温度190℃,再通过第二段温度235℃,最后通过第三段温度205℃进行烘干,使所述金属基板单面形成防腐底漆层;

S4,复合隔热合金层处理:将所述金属基板带有防腐底漆层的一面涂覆高分子胶后与隔热合金贴合,通过若干电磁加热辊,若干所述电磁加热辊的加热温度依次设定为:110℃、130℃、150℃、170℃、其余为190℃,使所述防腐底漆层溶解并粘合所述金属基板和隔热合金,加热烘干得到复合金属基板;

S5,粘接防腐薄膜层:将防腐薄膜层涂覆聚氨酯胶水层后,粘接至步骤S4得到的复合金属基板并加热烘干,将粘合在一起的所述金属基板和隔热合金进行压花,冷却得到单面隔热铝钢板。

实施例六

一种上述的单面隔热铝钢板的制备方法,包含以下步骤:

S1,金属基板预处理:清洗金属基板,于150℃烘干并保持150℃;

S2,金属基板板面处理:通过带料辊和涂覆辊将酸性的膜剂涂覆于所述金属基板的两面,采用170℃烘干并保持170℃,所述膜剂为钝化液,所述酸性具体为:PH为4;

S3,涂防腐漆处理:将所述金属基板的其中一面通过带料辊和涂覆辊涂覆防腐底漆,先通过第一段温度200℃,再通过第二段温度250℃,最后通过第三段温度220℃进行烘干,使所述金属基板单面形成防腐底漆层;

S4,复合隔热合金层处理:将所述金属基板带有防腐底漆层的一面涂覆高分子胶后与隔热合金贴合,通过若干电磁加热辊接触金属基板进行加热,若干所述电磁加热辊的加热温度依次设定为:120℃、140℃、160℃、180℃、其余为200℃,使所述防腐底漆层溶解并粘合所述金属基板和隔热合金,加热烘干得到复合金属基板;

S5,粘接防腐薄膜层:将防腐薄膜层涂覆聚氨酯胶水层后,粘接至步骤S4得到的复合金属基板并加热烘干,将粘合在一起的所述金属基板和隔热合金进行压花,冷却得到单面隔热铝钢板。

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属于本发明的涵盖范围。

- 一种单面隔热铝钢板及其制备方法

- 一种防腐隔热铝钢板