末端打磨机构以及打磨设备

文献发布时间:2023-06-19 11:17:41

技术领域

本发明实施例涉及智能设备技术领域,特别是一种末端打磨机构以及打磨设备。

背景技术

现有技术中龙门架式的打磨设备占地面积大,设备沉重,且未实现自动对刀功能。在使用打磨设备对工件进行打磨之前,需要有经验的操作人员对打磨设备的打磨头与工件之间进行对刀,所谓对刀是指将位于当前打磨设备中系统坐标系的打磨头工作点的工作坐标点与工件参考坐标系中参考坐标点对齐重合,这样就可以按照打磨设备中系统坐标系对工件进行打磨加工。可见,对刀的过程关键点在于:将位于工件的参考坐标系中的参考点与位于打磨设备中系统坐标系的工作坐标点建立关联,进而可以将位于参考坐标系中的工件纳入系统坐标系中,使得打磨设备可以安装自己的系统坐标系对工件进行精确加工。

而目前对打磨设备的打磨头对刀工作,一般靠有经验的操作人员进行人工对刀,即操作人员操作打磨设备指挥打磨头进行移动,然后使用目测的方法观察判断打磨头工作点的工作坐标点与工件的参考坐标点是否重合,当操作人员觉得重合之后,再给打磨设备的系统坐标系下达对齐指令,完成当前打磨设备中系统坐标系的打磨头工作点的工作坐标点与工件的参考坐标系中参考坐标点的对齐重合。可见,这种人工对刀的做法,主要依靠操作人员的经验,可靠性差,容易出错,对刀过程可能会存在较大误差,较大误差的对刀会影响工件形成产品的质量。

发明内容

本申请实施例提供了一种末端打磨机构以及打磨设备,可以实现打磨设备的自动对刀功能,且具有较高的对刀精度。

本申请第一方面提供一种末端打磨机构,包括:基座、第一打磨组件、第一移载组件、以及第一对刀组件;

所述基座的安装面与机械臂末端配合连接,所述基座的第一面安装所述第一移载组件;

所述第一打磨组件包括:第一打磨头、第一驱动电机,所述第一打磨头固定安装在所述第一驱动电机的输出轴;

所述第一移载组件包括:第一直线滑轨、第一移载安装块、第一导向杆、第一拉伸弹簧、第一传感器安装块,所述基座的第一面与所述第一直线滑轨的第一滑动端固定连接,所述第一直线滑轨的第二滑动端与所述第一移载安装块固定连接,所述第一驱动电机固定安装在所述第一移载安装块的下端,且所述第一驱动电机的输出轴垂直朝下,所述第一移载安装块的上端垂直向上固定安装有所述第一导向杆,所述第一导向杆可滑动贯穿连接所述第一传感器安装块,所述第一传感器安装块与所述基座连接,所述第一拉伸弹簧的第一端与所述第一传感器安装块连接,所述第一拉伸弹簧的第二端与所述第一移载安装块的上端连接,所述第一拉伸弹簧处于被拉伸的状态;

所述第一对刀组件包括:第一传感器、第一传感器触发结构,所述第一传感器固定安装在所述第一传感器安装块,所述第一传感器触发结构固定安装在所述第一移载安装块,且使得所述第一传感器触发结构与所述第一传感器处于配合的待触发状态,以使得当所述第一打磨头被抵触而导致所述第一移载安装块向上压缩所述第一拉伸弹簧时,所述第一传感器触发结构触发所述第一传感器产生目标位置信号。

可选的,所述基座呈条状,且所述基座的横截面呈多边形,还包括:视觉定位组件;

所述基座的第二面安装所述视觉定位组件;

所述视觉定位组件包括:相机、相机固定架、第二直线滑轨、第二移载安装块;

所述基座的第二面与所述第二直线滑轨的第一滑动端固定连接,所述第二直线滑轨的第二滑动端与所述第二移载安装块固定连接,所述第二移载安装块固定安装有所述相机固定架,且所述第二移载安装块与所述基座连接,所述相机固定架适配安装所述相机,以使得所述相机的镜头垂直朝下。

可选的,还包括:光源、光源固定架;

所述光源呈圆环状,所述光源通过所述光源固定架固定安装在所述第二移载安装块下端,以使得所述相机通过所述光源的圆环中心孔向下取景。

可选的,还包括:第三打磨组件、第三移载组件、以及第三对刀组件;

所述基座的第三面安装所述第三移载组件;

所述第三打磨组件包括:第三打磨头、第三驱动电机,所述第三打磨头固定安装在所述第三驱动电机的输出轴;

所述第三移载组件包括:第三直线滑轨、第三移载安装块、第三导向杆、第三拉伸弹簧、第三传感器安装块,所述基座的第三面与所述第三直线滑轨的第一滑动端固定连接,所述第三直线滑轨的第二滑动端与所述第三移载安装块固定连接,所述第三驱动电机固定安装在所述第三移载安装块的下端,且所述第三驱动电机的输出轴垂直朝下,所述第三移载安装块的上端垂直向上固定安装有所述第三导向杆,所述第三导向杆可滑动贯穿连接所述第三传感器安装块,所述第三传感器安装块与所述基座连接,所述第三拉伸弹簧的第一端与所述第三传感器安装块连接,所述第三拉伸弹簧的第二端与所述第三移载安装块的上端连接,所述第三拉伸弹簧处于被拉伸的状态;

所述第三对刀组件包括:第三传感器、第三传感器触发结构,所述第三传感器固定安装在所述第三传感器安装块,所述第三传感器触发结构固定安装在所述第三移载安装块,且使得所述第三传感器触发结构与所述第三传感器处于配合的待触发状态,以使得当所述第三打磨头被抵触而导致所述第三移载安装块向上压缩所述第三拉伸弹簧时,所述第三传感器触发结构触发所述第三传感器产生目标位置信号。

可选的,所述第一传感器和所述第三传感器均为激光位移传感器,所述第一传感器触发结构和所述第三传感器触发结构均为反射板。

可选的,所述第一传感器为激光位移传感器,所述第一传感器触发结构为反射板;

所述第三传感器为槽型光电传感器、所述第三传感器触发结构为遮光板。

可选的,还包括:第一直线运动设备、第一浮动接头、第二直线运动设备、第二浮动接头、第三直线运动设备、第三浮动接头;

所述第一传感器安装块与所述第一浮动接头的第一端固定连接,所述第一浮动接头的第二端与所述第一直线运动设备的输出轴固定连接,所述第一直线运动设备与所述基座固定连接;

所述第二移载安装块与所述第二浮动接头的第一端固定连接,所述第二浮动接头的第二端与所述第二直线运动设备的输出轴固定连接,所述第二直线运动设备与所述基座固定连接;

所述第三传感器安装块与所述第三浮动接头的第一端固定连接,所述第三浮动接头的第二端与所述第三直线运动设备的输出轴固定连接,所述第三直线运动设备与所述基座固定连接。

可选的,所述第一直线滑轨、所述第二直线滑轨以及第三直线滑轨均为交叉滚子导轨。

可选的,还包括:第一吹气管、第一吹气管固定结构、第三吹气管、第三吹气管固定结构;

所述第一吹气管通过所述第一吹气管固定结构安装在所述第一移载安装块的下端;

所述第三吹气管通过所述第三吹气管固定结构安装在所述第三移载安装块的下端。

本申请第二方面提供一种打磨设备,包括:龙门架式机械臂,如前述第一方面所述的末端打磨机构;

所述龙门架式机械臂的机械臂末端配合连接所述末端打磨机构的基座安装面。从以上技术方案可以看出,本申请实施例具有以下优点:

本申请实施例的末端打磨机构包括:基座、第一打磨组件、第一移载组件、以及第一对刀组件;其中基座的安装面用于与机械臂末端配合连接,进而使得末端打磨机构具有在一定范围内可控移动的基础;其中第一打磨组件包括:第一打磨头、第一驱动电机,第一打磨头固定安装在第一驱动电机的输出轴,进而使得第一打磨头具有旋转打磨的工作能力;其中第一移载组件包括:第一直线滑轨、第一移载安装块、第一导向杆、第一拉伸弹簧、第一传感器安装块,基座的第一面与第一直线滑轨的第一滑动端固定连接,即第一直线滑轨的第一滑动端相对固定,第一直线滑轨的第二滑动端与第一移载安装块固定连接,即第一直线滑轨的第二滑动端与第一移载安装块可以相对基座滑动,第一驱动电机固定安装在第一移载安装块的下端,且第一驱动电机的输出轴垂直朝下,第一移载安装块的上端垂直向上固定安装有第一导向杆,第一导向杆可滑动贯穿连接第一传感器安装块,第一传感器安装块与基座连接,第一拉伸弹簧的第一端与第一传感器安装块连接,第一拉伸弹簧的第二端与第一移载安装块的上端连接,第一拉伸弹簧处于被拉伸的状态,进而使得第一移载安装块与第一传感器安装块保存一定距离且又可以向第一传感器安装块直线滑动;其中第一对刀组件包括:第一传感器、第一传感器触发结构,第一传感器固定安装在第一传感器安装块,第一传感器触发结构固定安装在第一移载安装块,且使得第一传感器触发结构与述第一传感器处于配合的待触发状态,以使得机械臂向下移动至当第一打磨头与工件的参考坐标点抵触时,会导致与第一打磨头带动第一驱动电机,第一驱动电机带动第一移载安装块向上移动,第一移载安装块向上移动会使得处于拉伸状态的第一拉伸弹簧收缩,第一移载安装块会带动第一传感器触发结构向上移动,二第一传感器触发结构的移动会触发第一传感器,使得第一传感器产生目标位置信号。也就是说,本申请实施例的末端打磨机构巧妙地利用了第一打磨头与工件的参考坐标点接触时产生的反作用力来触发目标位置信号,进而根据该目标位置信号判定末端打磨机构已与工件接触,即此时可以认为第一打磨头的工作坐标点与工件的参考坐标点重合,进而给打磨设备的系统坐标系下达对齐指令,完成当前打磨设备中系统坐标系的打磨头工作点的工作坐标点与工件的参考坐标系中参考坐标点的对齐重合。由于传感器的感应精度要比传统的操作人员肉眼判断精度高,所以可以实现打磨设备的自动对刀功能,且具有较高的对刀精度。

附图说明

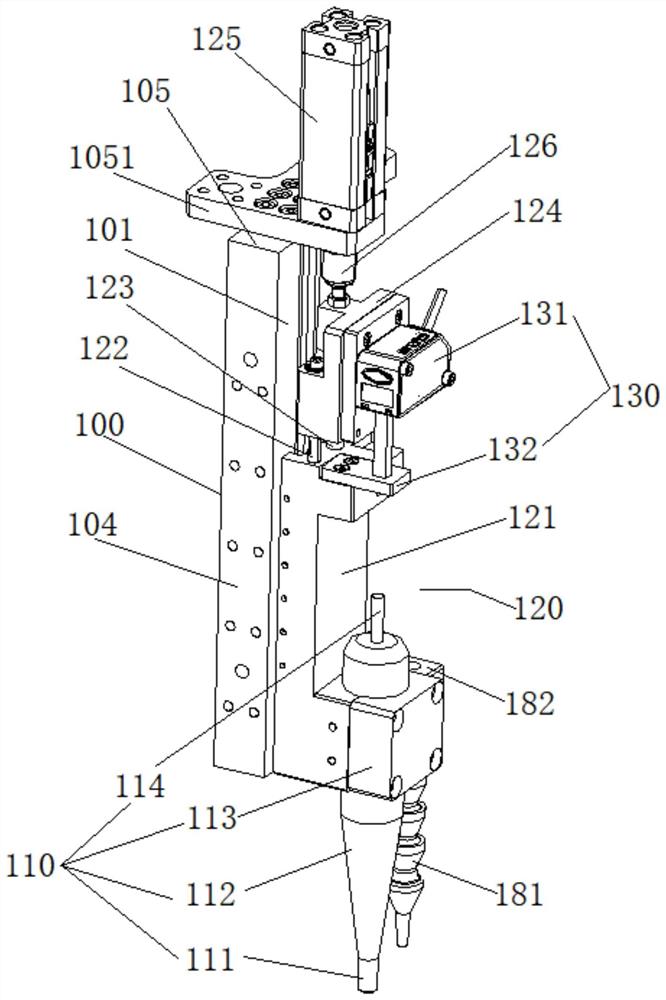

图1为本申请末端打磨机构的一个实施例结构示意图;

图2为本申请末端打磨机构的另一个实施例结构示意图;

图3为本申请末端打磨机构的另一个实施例结构示意图。

具体实施方式

本申请实施例提供一种末端打磨机构以及打磨设备,可以实现打磨设备的自动对刀功能,且具有较高的对刀精度。

请参阅图1,本申请实施例一种末端打磨机构的一个实施例包括:基座100、第一打磨组件110、第一移载组件120、以及第一对刀组件130。本申请实施例末端打磨机构的基座100一般呈条状,且基座100的横截面呈多边形,可知基座100可以具有很多个面;例如当基座100的横截面为矩形时,基座100具有一个顶面、一个底面、四个侧面。以基座100的横截面为矩形为例进行说明,基座100的第一面101配合安装第一移载组件120,基座100的第一面101为四个侧面中的一个侧面;基座100的安装面104与机械臂末端配合连接,基座100的安装面104为四个侧面中的另一个侧面;此处的机械臂末端主要指龙门架式机械臂的机械臂末端,在实际应用中本申请实施例的机械臂末端也可以是其他形式机械臂的机械臂末端,在此不做具体限制,旨在使得末端打磨机构具有在一定范围内可控移动的基础。其中第一打磨组件110包括:第一打磨头111、第一驱动电机112,第一打磨头111固定安装在第一驱动电机112的输出轴,第一打磨头111用于对工件的指定位置进行打磨,而第一驱动电机112用于为第一打磨头111提供动力,旨在使得第一打磨头111具有旋转打磨的工作能力。其中第一移载组件120包括:第一直线滑轨、第一移载安装块121、第一导向杆122、第一拉伸弹簧123、第一传感器安装块124;可以理解的是,该第一直线滑轨有两个滑动端:第一滑动端和第二滑动端;第一滑动端和第二滑动端不可分离地相互配合但可在一定范围内相对往复直线滑动,例如第一直线滑轨为交叉滚子导轨,可以提高滑动精度。基座100的第一面101与第一直线滑轨的第一滑动端固定连接,以使得第一直线滑轨的第一滑动端相对固定,而第一直线滑轨的第二滑动端与第一移载安装块121固定连接,以使得第一移载安装块121可以随着第一直线滑轨的第二滑动端相对可滑动,第一驱动电机112固定安装在第一移载安装块121的下端,例如第一移载安装块121的下端具有与第一驱动电机112外轮廓适配的第一驱动电机安装位,则可以将第一驱动电机112适配放入该第一驱动电机安装位,再使用第一驱动电机压块113将第一驱动电机112固定安装在第一驱动电机安装位,且使得第一驱动电机112的输出轴垂直朝下,第一驱动电机112的第一驱动导线114朝上,以使得与第一驱动电机112的输出轴固定连接的第一打磨头111垂直朝下。第一移载安装块121的上端垂直向上固定安装有第一导向杆122,第一导向杆122的朝向与第一直线滑轨的朝向应一致;第一导向杆122可滑动贯穿连接第一传感器安装块124,也就是说第一导向杆122可以在第一传感器安装块124中往复滑动;第一传感器安装块124与基座100连接,即第一传感器安装块124工作时相对基座100是固定不动。第一拉伸弹簧123的第一端与第一传感器安装块124连接,第一拉伸弹簧123的第二端与第一移载安装块121的上端连接,第一拉伸弹簧123处于被拉伸的状态,即第一移载安装块121以及在第一移载安装块121上固定连接的第一直线滑轨的第二滑动端、第一驱动电机112、第一打磨头111、第一驱动电机压块113等簧下结构均靠第一拉伸弹簧123悬吊着以保持在第一直线滑轨的第一滑动端的某个位置,进而使得第一移载安装块121与第一传感器安装块124保存一定距离且又可以向第一传感器安装块121直线滑动。该第一对刀组件130包括:第一传感器131、第一传感器触发结构132,第一传感器131固定安装在第一传感器安装块124,第一传感器触发结构132固定安装在第一移载安装块121,且使得第一传感器触发结构132与第一传感器131处于配合的待触发状态,以使得当第一打磨头111被抵触而导致被悬吊着的第一移载安装块121向上压缩第一拉伸弹簧123时,第一传感器触发结构132触发第一传感器131产生目标位置信号。也就是说,本申请实施例的末端打磨机构巧妙地利用了第一打磨头与工件的参考坐标点接触时产生的反作用力来触发目标位置信号,进而根据该目标位置信号判定末端打磨机构已与工件接触,即此时可以认为第一打磨头的工作坐标点与工件的参考坐标点重合,进而给打磨设备的系统坐标系下达对齐指令,完成当前打磨设备中系统坐标系的打磨头工作点的工作坐标点与工件的参考坐标系中参考坐标点的对齐重合。由于传感器的感应精度要比传统的操作人员肉眼判断精度高,所以可以实现打磨设备的自动对刀功能,且具有较高的对刀精度。

进一步的,请参阅图2,本申请实施例的末端打磨机构还包括:视觉定位组件140。基座100的第二面102安装该视觉定位组件140,基座100的第二面102为四个侧面中的一个侧面。视觉定位组件140包括:相机141、相机固定架142、第二直线滑轨、第二移载安装块143。可以理解的是,该第二直线滑轨有两个滑动端:第一滑动端和第二滑动端;第一滑动端和第二滑动端不可分离地相互配合但可在一定范围内相对往复直线滑动,例如第二直线滑轨亦为交叉滚子导轨。其中基座100的第二面102与第二直线滑轨的第一滑动端固定连接,第二直线滑轨的第二滑动端与第二移载安装块143固定连接,第二移载安装块143与基座100连接,第二移载安装块143固定安装有相机固定架142,相机固定架142适配安装相机141,以使得相机141的镜头1411垂直朝下。视觉定位组件140通过镜头1411获取关于工件的二维图像,然后将该二维图像传送给打磨设备的系统进行分析,进而可以从二维图像中得到需要打磨的工作坐标点,打磨设备的机械臂就可以指挥本申请实施例的末端打磨机构的第一打磨头移动到工作坐标点实现自动打磨。

进一步的,本申请实施例的末端打磨机构还包括:光源144、光源固定架145。光源144优选呈圆环状,光源144通过光源固定架145固定安装在第二移载安装块143下端,以使得相机141的镜头1411可以通过光源144的圆环中心孔向下取景。

进一步的,本申请实施例的末端打磨机构还包括:第三打磨组件150、第三移载组件160、以及第三对刀组件170。基座100的第三面103安装第三移载组件160;第三打磨组件150包括:第三打磨头151、第三驱动电机152,第三打磨头151固定安装在第三驱动电机152的输出轴,第三打磨头151用于对工件的指定位置进行打磨,而第三驱动电机152用于为第三打磨头151提供动力,旨在使得第三打磨头151具有旋转打磨的工作能力。其中第三移载组件160包括:第三直线滑轨、第三移载安装块161、第三导向杆162、第三拉伸弹簧163、第三传感器安装块164,可以理解的是,该第三直线滑轨有两个滑动端:第一滑动端和第二滑动端;第一滑动端和第二滑动端不可分离地相互配合但可在一定范围内相对往复直线滑动,例如第三直线滑轨为交叉滚子导轨。基座100的第三面103与第三直线滑轨的第一滑动端固定连接,以使得第三直线滑轨的第一滑动端相对固定,第三直线滑轨的第二滑动端与第三移载安装块161固定连接,以使得第三移载安装块161可以随着第三直线滑轨的第二滑动端相对可滑动,第三驱动电机152固定安装在第三移载安装块161的下端,例如第三移载安装块161的下端具有与第三驱动电机152外轮廓适配的第三驱动电机安装位,则可以将第三驱动电机152适配放入该第三驱动电机安装位,再使用第三驱动电机压块153将第三驱动电机152固定安装在第三驱动电机安装位,且第三驱动电机152的输出轴垂直朝下。第三移载安装块161的上端垂直向上固定安装有第三导向杆162,第三导向杆162可滑动贯穿连接第三传感器安装块164,也就是说第三导向杆162可以在第三传感器安装块164中往复滑动;第三传感器安装块164与基座100连接,即第三传感器安装块164工作时相对基座100是固定不动。第三拉伸弹簧163的第一端与第三传感器安装块164连接,第三拉伸弹簧163的第二端与第三移载安装块161的上端连接,第三拉伸弹簧163处于被拉伸的状态,即第三移载安装块161以及在第三移载安装块161上固定连接的第三直线滑轨的第二滑动端、第三驱动电机152、第三打磨头151、第三驱动电机压块153等簧下结构均靠第三拉伸弹簧163悬吊着以保持在第三直线滑轨的第一滑动端的某个位置,进而使得第三移载安装块161与第三传感器安装块164保存一定距离且又可以向第三传感器安装块161直线滑动。第三对刀组件170包括:第三传感器171、第三传感器触发结构172,第三传感器171固定安装在第三传感器安装块164,第三传感器触发结构172固定安装在第三移载安装块161,且使得第三传感器触发结构172与第三传感器171处于配合的待触发状态,以使得当第三打磨头151被抵触而导致被悬吊着的第三移载安装块161向上压缩第三拉伸弹簧163时,第三传感器触发结构172触发第三传感器171产生目标位置信号。也就是说,本申请实施例的末端打磨机构巧妙地利用了第三打磨头与工件的参考坐标点接触时产生的反作用力来触发目标位置信号,进而根据该目标位置信号判定末端打磨机构已与工件接触,即此时可以认为第三打磨头的工作坐标点与工件的参考坐标点重合,进而给打磨设备的系统坐标系下达对齐指令,完成当前打磨设备中系统坐标系的打磨头工作点的工作坐标点与工件的参考坐标系中参考坐标点的对齐重合。由于传感器的感应精度要比传统的操作人员肉眼判断精度高,所以可以实现打磨设备的自动对刀功能,且具有较高的对刀精度。

进一步的,本申请实施例末端打磨机构的第一传感器131和第三传感器171优选均为激光位移传感器,第一传感器触发结构132和第三传感器触发结构172优选均为反射板。具体的,本申请实施例的激光位移传感器与反射板的安装关系为:使得激光位移传感器的激光发射的方向朝下并与其运动方向在同一条直线上,而反射板则该直线的正下方,这样使得激光位移传感器可以最大程度地敏感接收到反射板相对其发生的相对位移,可见这样的安装方式由于激光位移传感器会一直与监测反射板之间的相对位移量,可以很敏感地发现反射板相对其的相对位移。

可选的,本申请实施例末端打磨机构的第一传感器131优选为激光位移传感器,第一传感器触发结构132为反射板;第三传感器171为槽型光电传感器,第三传感器触发结构172为遮光板。由于激光位移传感器相对成本较高,当一台末端打磨设备中存在多套的对刀组件时,可以使得部分对刀组件选择使用槽型光电传感器与遮光板的组合。槽型光电传感器和遮光板的组合具有更好的成本优势。

进一步的,当本申请实施例末端打磨机构的基座100同时配置具有多个的打磨组件时,需要配合使用直线运动设备致使每一个打磨组件可以产生高度差,以使得其中一个打磨组件的打磨头相对其他打磨组件的打磨头处于更低的位置,以实现可以单独工作。具体本申请实施例末端打磨机构还包括:第一直线运动设备125、第一浮动接头126、第二直线运动设备145、第二浮动接头146、第三直线运动设备165、第三浮动接头166。其中第一传感器安装块124与第一浮动接头126的第一端固定连接,第一浮动接头126的第二端与第一直线运动设备125的输出轴固定连接,第一直线运动设备125与基座100固定连接,且第一直线运动设备125的输出轴运动方向应与第一导向杆122的轴线方向、第一直线滑轨的运动方向相互平行,但由于各个零部件之间的配合会存在误差,所以此处采用第一浮动接头126来弥补第一直线运动设备125输出轴与第一传感器安装块运行方向之间的安装误差。同理,第二移载安装块143与第二浮动接头146的第一端固定连接,第二浮动接头146的第二端与第二直线运动设备145的输出轴固定连接,第二直线运动设备145与基座100固定连接。同理,第三传感器安装块164与第三浮动接头166的第一端固定连接,第三浮动接头166的第二端与第三直线运动设备165的输出轴固定连接,第三直线运动设备165与基座100固定连接。

可以理解的是,当本申请实施例末端打磨机构同时具备上述的第一直线运动设备125、第二直线运动设备145、第三直线运动设备165之后,可以使得第一打磨头111和第三打磨头151的初始位置位于同一水平面内,并且使得第一直线运动设备125和第三直线运动设备165处于输出轴未全部伸出的状态,这样就可以实现有选择地控制第一直线运动设备125或第三直线运动设备165的输出轴伸出,进而使得第一打磨头111或第三打磨头151相对彼此处于更加低的水平面内,此时就可以启动处于更低水平面内的第一打磨头111或第三打磨头151进行打磨工作,而不用担心受另外的打磨头位置影响,实现多个打磨头在同一个末端打磨机构时择其一进行工作的可选择性。而的视觉定位组件也可以受第二直线运动设备145所控制可以实现在垂直方向的滑动,优选的视觉定位组件中位于最低位置的光源144的位置应高于第一打磨头111和第三打磨头151的初始位置,以留出足够的光线散播空间,使得光源可以较为广泛地照射在相机141的镜头1411的取景范围,利于提高相机的成像质量;可以理解的是,本申请实施例的第二直线运动设备可以改变相机在垂直方向的位置,以使得相机与被摄影位置的距离发生改变,从而可以实现第二直线运动设备配合相机实现对不同高度位置的摄影位置的对焦,可以一定程度上弥补相机对焦距离有限的问题。

进一步的,第一直线运动设备125、第二直线运动设备145以及第三直线运动设备165优选为直线气缸,在实际应用中还可以是液压缸、丝杆步进电机等可以实现直线运动的设备。又由于第一直线运动设备125、第二直线运动设备145以及第三直线运动设备165均需要与基座100进行固定连接,优先考虑使用转接板1051统一固定连接第一直线运动设备125、第二直线运动设备145以及第三直线运动设备165,在将该转接板1051固定连接到基座100的顶面105,结构更加紧凑。

值得注意的是,当本申请实施例末端打磨机构的第一直线运动设备125、第三直线运动设备165为直线气缸时,优选簧下结构的簧下质量应比簧上质量大,下面以第一直线运动设备125为直线气缸为例进行说明。被第一拉伸弹簧123悬吊着的簧下结构的簧下质量优选要比第一拉伸弹簧123上连接的簧上结构的簧上质量重,此处的簧上结构主要是指与第一拉伸弹簧123第一端连接的第一传感器安装块124、第一传感器131、第一浮动接头126、第一直线运动设备125的输出轴等相对基座100可以移动的结构,而簧下结构主要是指与第一拉伸弹簧123第二端连接的第一移载安装块121、第一导向杆122、第三直线滑轨的第二滑动端、第一驱动电机112、第一打磨头111、第一驱动电机压块113等受第一拉伸弹簧123悬吊的结构。可以理解的是,质量较重的簧下结构具有较强的移动稳定性,即可以实现以较大的重力压制打磨头在对工件进行打磨时产生的反作用力,减少该反作用力引起的第一拉伸弹簧123的向上收缩,同时也利于第一直线运动设备125在进行打磨头高度位置调节时位于簧下结构的打磨头一侧具有较快的位置响应,但由于簧下质量较重,而第一拉伸弹簧123一直处于被拉伸状态,容易使得第一拉伸弹簧发生过大形变而产生位置偏差,需要定期对第一拉伸弹簧123进行位置补偿矫正或进行更换。

进一步的,本申请实施例末端打磨机构还包括:第一吹气管181、第一吹气管固定结构182、第三吹气管191、第三吹气管固定结构192。其中第一吹气管181通过第一吹气管固定结构182安装在第一移载安装块121的下端,并位于第一驱动电机112的一侧,以使得该第一吹气管181的出气口可以调整对准第一打磨头111的打磨位置,而第一吹气管181的进气孔开设在第一吹气管固定结构182的上端,该进气孔用于接入高压气体,以使得高压气体从该第一吹气管181的出气口喷出对第一打磨头111的打磨位置进行清洁。同理,第三吹气管191通过第三吹气管固定结构192安装在第三移载安装块161的下端,并位于第三驱动电机152的一侧,以使得该第三吹气管191的出气口可以调整对准第三打磨头151的打磨位置,而第三吹气管191的进气孔开设在第三吹气管固定结构192的上端,该进气孔用于接入高压气体,以使得该高压气体从该第三吹气管191的出气口喷出对第三打磨头151的打磨位置进行清洁。

进一步的,本申请实施例末端打磨机构还包括:直线轴承。该直线轴承安装在第一传感器安装块124中,用于配合第一导向杆122实现相对第一传感器安装块124的可滑动贯穿连接;同理,该直线轴承还可以安装在点传感器安装块164中,用于配合第三导向杆162实现相对第三传感器安装块164的可滑动贯穿连接。

本申请实施例还提供一种打磨设备,包括:龙门架式机械臂以及上述实施例的末端打磨机构。该龙门架式机械臂的机械臂末端配合连接末端打磨机构的基座安装面104。在实际应用中,若基座安装面104上不具有直接配合机械臂末端的结构,可以通过使用转接板1041来连接本申请末端打磨机构和机械臂末端,即转接板1041的一面具有与机械臂末端配合连接的结构,以实现与龙门架式机械臂的机械臂末端配合连接,而转接板1041的另一面具有与末端打磨机构的安装面104配合连接的结构,以使得与末端打磨机构的配合连接,进而实现将末端打磨机构安装在该龙门架式机械臂的机械臂末端。

本申请实施例的打磨设备对腔体滤波器的腔体进行打磨的一个实施例,龙门架式机械臂的机械臂可以实现携带本申请实施例末端打磨机构进行水平方向的前后左右移动,以及在垂直方向的上下移动,而待打磨加工的腔体滤波器被夹具固定在龙门架式机械臂的活动范围内,且龙门架式机械臂的系统已知待打磨加工的腔体滤波器在参考坐标系的各个坐标点、末端打磨机构的第一打磨头111在系统坐标的第一工作坐标点、末端打磨机构的第三打磨头151在系统坐标的第三坐标点,但作为打磨设备的系统坐标不知道参考坐标系于自己的位置关联关系,此时需要启动第一直线运动设备125使得第一打磨头111从初始位置进入工作位置,由于初始位置与工作位置的距离固定,而初始位置的初始坐标位置在系统坐标中是已知的,所以工作位置的在系统坐标中也时已知,选择参考坐标系统中的一个参考坐标点(一般是上表平面的),移动该第一打磨头111与该参考坐标点进行接触,以使得第一传感器131发出目标位置信号,进而根据该目标位置信号判定末端打磨机构已与工件接触,即此时可以认为第一打磨头的工作坐标点与工件的参考坐标点重合,进而给打磨设备的系统坐标系下达对齐指令,完成当前打磨设备中系统坐标系的打磨头工作点的工作坐标点与工件的参考坐标系中参考坐标点的对齐重合,进而建立了参考坐标系在系统坐标系的关联关系,进而完成了对第一打磨头111的对刀,可以控制第一直线运动设备125的输出轴收缩使得将第一打磨头111回到初始位置。同理,也可以单独对第三打磨头进行对刀工作,在此对第三打磨头的对刀过程不再赘述。

值得注意的是,由于本申请实施例的末端打磨机构采用激光位移传感器实时监测着第一移载安装块121的相对第一传感器安装块124的移动,可以有着很高的监测精度,而第一移载安装块121的下端固定连接着第一驱动电机112,第一驱动电机112的输出轴固定连接着第一打磨头111,且在第一驱动电机112启动带着第一打磨头111旋转工作时,第一直线运动设备125是锁定不工作的,相当于此时激光位移传感器与基座之间是位置相对固定的,当末端打磨机构的第一打磨头111在对工件进行深度方向的打磨时,可以通过激光位移传感器实时监测第一打磨头111打磨掉的厚度值,实现对深度方向打磨的高精度控制。

以上内容时结合具体实施例方式对本申请做出的说明,不能认定为本申请的具体实施仅限于这些实施例。对于本申请所属技术领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干的变换与替换,此时都应视为属于本申请的保护范围。

- 末端打磨机构以及打磨设备

- 打磨末端执行器、打磨装置及打磨设备