高纯超细硼化铪粉体的制备方法、硼化铪粉体

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及硼化铪制备技术领域,尤其是涉及一种高纯超细硼化铪粉体的制备方法、硼化铪粉体。

背景技术

硼化铪(HfB

目前制备硼化铪常用的有直接合成法、自蔓延法等。直接合成法的烧结温度一般高于1900℃。在如此高的烧结温度下,HfB

有鉴于此,特提出本发明。

发明内容

本发明的目的之一在于提供一种高纯超细硼化铪粉体的制备方法,避免晶粒异常长大,获得高纯净度、超细粒度的硼化铪粉体。

本发明的目的之二在于提供一种上述制备方法获得的高纯超细硼化铪粉体。

为了实现本发明的上述目的,特采用以下技术方案:

第一方面,本发明提供了一种高纯超细硼化铪粉体的制备方法,包括以下步骤:

将原料氧化铪、硼源和碳源混合、干燥并压制成块体;所述硼源为硼酐和/或硼酸;

将所述块体依次进行一次热处理、热水处理、二次热处理,得到高纯超细硼化铪粉体;

一次热处理温度为1150~1500℃,二次热处理温度为1400~1900℃,且二次热处理温度高于一次热处理温度。

进一步的,当所述硼源为硼酸时,各原料的质量百分比为:氧化铪42%~54%,硼酸31%~46%,碳源12%~16%;

当所述硼源为硼酐时,各原料的质量百分比为:氧化铪53%~62%,硼酐20%~32%,碳源15%~18%。

当所述硼源为硼酐和硼酸时,各原料的质量百分比为:氧化铪48%~58%,硼酸16%~26%,硼酐9%~15%,碳源13%~17%。

进一步的,所述氧化铪粉体的纯度>99%,所述氧化铪的平均粒度0.1~3μm,优选为0.1~1μm。

所述硼酸的纯度>99%,平均粒度0.1~3μm;

所述硼酐的纯度>99%,平均粒度0.1~3μm。

所述碳源包括炭黑、石墨、酚醛树脂、碳纳米管中的一种或几种;

所述碳源的纯度>99%。

进一步的,所述混合的方式为球磨,包括使用醇类溶剂和磨球混合,混合时间大于12h;

醇类溶剂的添加量为总投料量的0.05~0.3ml/g。

进一步的,所述一次热处理和所述二次热处理独立地为真空热处理或保护气氛热处理。

进一步的,所述一次热处理的保温时间为30~180min,优选为30~120min;所述二次热处理的保温时间为10~180min。

进一步的,所述热水处理的温度为60~100℃;所述热水处理的时间为10~90min,优选30~60min。

第二方面,提供一种硼化铪粉体,采用上述制备方法得到;所述硼化铪粉体的纯度≥99%,粒径为0.1~2μm,杂质含量极低,结晶峰强,结晶强度高。

本发明提供的高纯超细硼化铪粉体的制备方法至少具有如下有益效果:

(1)本发明采用氧化铪、硼酐和/或硼酸以及碳源作为原料,通过一次热处理、热水处理和二次热处理能够获得高纯超细硼化铪粉体,一次热处理和热水洗涤不仅可以减少二次热处理易带来的晶粒异常长大的弊端,而且也可以降低二次热处理的温度,避免导致材料内部结构不均匀、力学性能下降。烧结时无需加入助剂即可降低烧结温度,改善烧结性能,而且也不会影响HfB

(2)本发明方法获得的硼化铪粉体粒度小(0.1~2μm),纯度高(≥99%),杂质含量极低。

(3)本发明方法操作简单,适合规模化生产。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

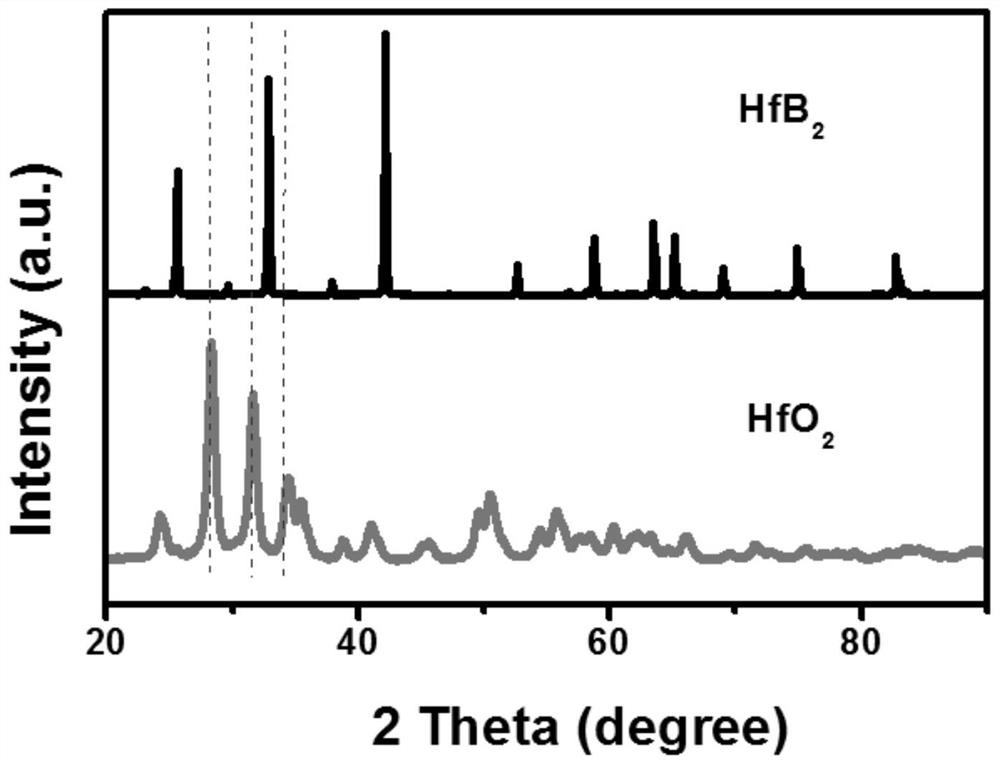

图1为本发明实施例1制备的硼化铪,采用X射线衍射仪(AXS D8 advance),广角衍射、扫描速度7°/min,扫描范围2θ=20~90°得到的XRD图。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

现有技术制备硼化铪的方法存在硼化铪易发生晶粒异常长大、杂质含量高、不易规模化生产等缺陷。

基于上述缺陷,本发明提出了一种高纯超细硼化铪粉体的制备方法,能够避免晶粒异常长大,获得高纯净度、超细粒度的硼化铪粉体。

一种高纯超细硼化铪粉体的制备方法,包括以下步骤:

S1:将原料氧化铪、硼源和碳源混合、干燥并压制成块体;硼源为硼酐和/或硼酸;

S2:将块体依次进行一次热处理、热水处理、二次热处理,得到高纯超细硼化铪粉体;一次热处理温度为1150~1500℃,二次热处理温度为1400~1900℃,且二次热处理温度高于一次热处理温度。

这里的“高纯超细”是指硼化铪粉体的纯度达到≥99%,粒度达到0.1~2μm。

本发明的原料包括氧化铪(HfO

当硼源为H

HfO

优选各组分投料质量百分比为:HfO

当硼源为B

HfO

优选各组分投料的质量百分比为:HfO

当硼源为H

2HfO

优选各组分投料的质量百分比为:HfO

H

碳源以C形式参与反应,与氧化铪、硼酸、硼酐中的氧原子结合成CO气体及时排出,推动反应快速进行,可降低反应温度,减少杂质残留。

优选地,氧化铪粉体的纯度>99%,所述氧化铪的平均粒度0.1~3μm,优选为0.1~1μm。

氧化铪颗粒对硼化铪颗粒粒径有较大影响,发明人发现,烧结过程反应中心为氧化铪,是B原子扩散到氧化铪颗粒表面与其发生反应,硼化铪颗粒会优先生长在氧化铪颗粒上,因此原料氧化铪颗粒粒径对最终硼化铪粒径有重要作用。原料选用小粒径氧化铪,尺寸较小粒径氧化铪制备得到硼化铪粒径小。氧化铪优选粒径在0.1~1μm。

优选地,所述硼酸的纯度>99%,平均粒度0.1~3μm;

优选地,所述硼酐的纯度>99%,平均粒度0.1~3μm。

优选地,所述碳源的纯度>99%。

需要说明的是,这里的平均粒度指D50。

在一种优选的实施方式中,混合方式为球磨混合,即高能球磨法,具体包括:将原料放入聚乙烯瓶中,使用乙醇和磨球混合,混合时间>12h,乙醇添加量为总投料量的0.05~0.3ml/g(即乙醇的加入体积量与原料总质量的比例,例如0.05、0.06、0.08、0.10、0.12、0.15、0.16、0.18、0.20、0.22、0.25、0.26、0.28ml/g)。烘干后压制成块体。

乙醇加入量过多,混合后为混合溶液,烘干时间难以控制,烘干时间长难以压制成块,烘干时间短压制过程易沾在磨具上,造成物料损失。乙醇加入量过少,混合均匀性不能保证,压制过程较难压制成型。

将块体依次进行一次热处理、热水处理和二次热处理,一次热处理和二次热处理独立地为真空热处理或保护气氛热处理。

一次热处理温度为1150~1500℃(例如1160、1180、1200、1250、1300、1350、1400、1450℃),二次热处理温度为1400~1900℃(例如1450、1500、1550、1600、1650、1700、1750、1800、1850℃),且二次热处理温度高于一次热处理温度。

采用较高的烧结温度,可充分将杂质烧结去除,二次烧结温度低于1400℃不能达到杂质去除效果。

热水一般指温度60度以上的水,即热水处理的温度为60~100℃(例如70、80、90℃);热水处理的时间为10~90min(例如20、30、40、50、60、70、80min),优选30~60min。

热水处理时间短,氧化铪去除效果不佳,杂质含量及粒径变大。热水处理时间过长会引入热水中杂质,纯度降低。

优选地,一次热处理的保温时间为30~180min,优选为30~120min;二次热处理的保温时间为10~180min。

第一次烧结保温时间长,容易引起硼化铪颗粒在氧化铪残留的情况下颗粒变大,出现晶粒各向异性生长,粒径变大。

经过一次热处理、热水处理和二次热处理后获得的硼化铪粉体的粒度为0.1~2μm,纯度为≥99%。

一次热处理硼化铪粉体粒度为2~5μm,纯度≥96%。

硼化铪制备一般需采取高温热处理,使得杂质能有效减少。采用第一次煅烧加热水洗涤,一方面可有效减少第二次高温煅烧情况下易带来的晶粒异常长大弊端,避免造成材料内部结构不均,影响后续力学性能的情况。另一方面,可降低第二次煅烧温度,在低于2000℃下即可制备高纯硼化铪材料。

综上,本发明以氧化铪(HfO

需要说明的是,碾碎是指由于热处理时呈块体状,为了获得粉末状硼化铪,需要将块体恢复为粉体,但并非对其本身产生机械破碎力,不会对其粒径造成影响,粒径是由方法本身所带来的。

第二方面,提供一种硼化铪粉体,采用上述制备方法得到;所述硼化铪粉体的纯度≥99%,粒径为0.1~2μm,杂质含量极低,结晶峰强,结晶强度高。

本发明方法获得的硼化铪粉体粒度小,纯度高,杂质含量极低。

下面通过实施例对本发明作进一步说明。如无特别说明,实施例中的材料为根据现有方法制备而得,或直接从市场上购得。

实施例1

一种制备高纯超细硼化铪粉末的方法,包括以下步骤:

(1)将纯度99.9%、平均粒度1μm的氧化铪粉体、纯度99.9%、平均粒度1μm的硼酐和纯度99.8%的炭黑按照质量比56:28:16,放入聚乙烯瓶中,使用乙醇和磨球混合,混合时间15h,乙醇添加量为总投料量的15ml/g,混合后烘干压制成块;

(2)将块体在1300℃高温炉中一次高温热处理60min,将热处理后的块体置于80℃热水中30min以除去氧化硼,在1600℃下二次高温热处理60min,最后碾碎得到高纯超细硼化铪粉末。

将所得产品进行纯度、粒度分析和XRD表征,具体见表1和图1,产品纯度达到99.37wt%。

实施例2

一种制备高纯超细硼化铪粉末的方法,包括以下步骤:

(1)将纯度99.5%、平均粒度1μm的氧化铪粉体、纯度99.5%、平均粒度1μm的硼酸和纯度99.5%的炭黑按照质量比46:41:13,放入聚乙烯瓶中,使用乙醇和磨球混合,混合时间18h,乙醇添加量为总投料量的20ml/g,混合后烘干压制成块;

(2)将块体在1150℃高温炉中一次高温热处理120min,将热处理后的块体置于60℃热水中90min以除去氧化硼,在1400℃下二次高温热处理180min,最后碾碎得到高纯超细硼化铪粉末。

将所得产品进行纯度、粒度分析,具体见表1,产品纯度达到99.03wt%。

实施例3

一种制备高纯超细硼化铪粉末的方法,包括以下步骤:

(1)将纯度99.9%、平均粒度1μm的氧化铪粉体、纯度99.9%、平均粒度1μm的硼酸、纯度99.9%、平均粒度1μm的硼酐、和纯度99.8%的炭黑按照质量比51:22:13:14,放入聚乙烯瓶中,使用乙醇和磨球混合,混合时间18h,乙醇添加量为总投料量的18ml/g,混合后烘干压制成块;

(2)将块体在1500℃高温炉中一次高温热处理30min,将热处理后的块体置于100℃热水中10min以除去氧化硼,在1900℃下二次高温热处理10min,最后碾碎得到高纯超细硼化铪粉末。

将所得产品进行纯度、粒度分析,具体见表1,产品纯度达到99.45wt%。

实施例4-6

实施例4-6与实施例1的区别仅在于,一次高温热处理温度不同,具体如表2所示。

表2

将所得产品进行纯度、粒度分析,具体见表1。

实施例7-9

实施例7-9与实施例1的区别仅在于,一次高温热处理保温时间不同,具体如表3所示。

表3

将所得产品进行纯度、粒度分析,具体见表1。

实施例10-12

实施例10-12与实施例1的区别仅在于,热水处理时间不同,具体如表4所示。

表4

将所得产品进行纯度、粒度分析,具体见表1。

实施例13-15

实施例13-15与实施例1的区别仅在于,二次热处理温度不同,具体如表5所示。

表5

将所得产品进行纯度、粒度分析,具体见表1。

实施例16-18

实施例16-18与实施例1的区别仅在于,氧化铪粒径不同,具体如表6所示。

表6

将所得产品进行纯度、粒度分析,具体见表1。

对比例1

一种制备高纯超细硼化铪粉末的方法,包括以下步骤:

将纯度99.9%、平均粒度1μm的氧化铪粉体、纯度99.9%、平均粒度1μm的硼酐和纯度99.8%的炭黑按照质量比56:28:16,放入聚乙烯瓶中,使用乙醇和磨球混合,混合时间15h,乙醇添加量为总投料量的15ml/g,混合后烘干压制成块;将块体在1300℃高温炉中高温热处理60min,碾碎得到高纯超细硼化铪粉末。

将所得产品进行纯度、粒度分析,具体见表1。

对比例2

本对比例与实施例1的区别仅在于,不进行热水洗涤。

将所得产品进行纯度、粒度分析,具体见表1。

对比例3

本对比例与实施例1的区别仅在于,二次热处理温度为1350℃。

将所得产品进行纯度、粒度分析,具体见表1。

对比例4

本对比例与实施例1的区别仅在于,一次热处理温度为1100℃。

将所得产品进行纯度、粒度分析,具体见表1。

对比例5

本对比例与实施例1的区别仅在于,一次热处理时间为10min。

将所得产品进行纯度、粒度分析,具体见表1。

对比例6-7

对比例6-7与实施例1的区别仅在于,热水处理时间不同,具体如表7所示。

表7

将所得产品进行纯度、粒度分析,具体见表1。

对比例8

本对比例与实施例1的区别仅在于,氧化铪粒径为5μm。

将所得产品进行纯度、粒度分析,具体见表1。

表1实施例和对比例所得产品杂质元素含量(wt%)

分析:

由此可以看出,本发明采用氧化铪、硼酐和/或硼酸以及碳源作为原料,通过一次热处理、热水处理和二次热处理能够获得高纯超细硼化铪粉体,不仅可以减少二次热处理易带来的晶粒异常长大的弊端,而且也可以降低二次热处理的温度,避免导致材料内部结构不均匀、力学性能下降,HfB

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 高纯超细硼化铪粉体的制备方法、硼化铪粉体

- 高纯硼化锆/硼化铪粉体及其超高温陶瓷靶材的制备方法