一种金属基复合板及其制作工艺

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及给复合板加工制造技术领域,具体涉及一种金属基复合板及其制作工艺。

背景技术

复合板主要有岩棉复合板、金属复合板、玻璃钢复合板以及木塑复合板等几种典型的几种。其中金属复合板强度高、耐腐蚀、美观实用,在公装和家装领域具有很大的应用空间,逐渐成为了装修中的首选板材。

但是,金属复合板通常是由两种金属材料复合而成,成本高,工艺复杂。因此,目前所使用的金属复合板基本上都是金属覆膜板,例如覆膜钢板,尚未发现有非金属板材与金属基材两硬质板材直接复合的产品。

例如,中国发明专利CN 111216352 A公开的一种湿固化反应型聚氨酯热熔胶钢板覆膜工艺,将涂胶的钢板与未涂胶的膜材或者涂胶的膜材与未涂胶的钢板进行粘合获得。该工艺获得的覆膜钢板,不足之处主要是PVC覆膜硬度较低,容易划伤,造成装饰后维护和修补困难。

有鉴于此,急需提供一种新的金属复合板制造工艺,实现高压层积板、硅酸钙板、石膏板、人造木质板等非金属板材与金属基材两硬质板材的直接复合,并且形成两硬质板材的柔性界面结合,有效避免板材因热膨胀系数不同造成的界面破坏。

发明内容

针对上述缺陷,本发明所要解决的技术问题在于提供一种金属基复合板及其制作工艺,以解决非金属板材与金属基材两硬质板材直接复合,界面不牢固,容易空鼓和变形的问题。

为此,本发明提供的一种金属基复合板,包括作为底层的金属基材,还包括粘接在所述金属基材上表面上的非金属板材,所述非金属板材的底面上开有多条平行设置的纵向排气槽。

在上述技术方案中,优选地,所述排气槽内间隔地设有半球形的凸起,所述凸起的高度低于所述排气槽的深度。

在上述技术方案中,优选地,还包括与所述纵向排气槽垂直设置的多条横向排气槽,所述纵向排气槽与所述横向排气槽构成网格状,所述凸起设置在所述纵向排气槽与所述横向排气槽的交叉点上。

在上述技术方案中,优选地,所述金属基材为钢板,所述非金属板材为层积板、硅酸钙板、石膏板或人造木质板。

本发明还提供了一种金属基复合板的制造工艺,用于将非金属板材粘合在金属基材上,包括以下步骤:

将聚氨酯热熔胶加热融化并加入到涂布机中;

对金属基材的粘合面除尘、除油处理后进行预热处理;

利用涂布机向所述金属基材的粘合面涂胶,且根据所述非金属板材的材质控制涂胶量;

将所述非金属板材进行表面除尘处理,与涂胶后的金属基材一端对齐,利用橡胶压辊从对齐的一端向另一端逐渐压合;

将粘合好的复合板材在冷压机上进行冷压固化,其中利用湿度传感器获得当前环境温度和湿度,并根据所述当前环境温度和湿度控制冷压固化时间。

在上述方法中,优选地,所述非金属板材的底面上开有多条平行设置的纵向排气槽,所述纵向排气槽与橡胶压辊的滚压方向一致,所述纵向排气槽的间隔和深度根据所述非金属板材的材质确定。

在上述方法中,优选地,橡胶压辊的高度为两板材厚度之和的85%-95%,运行速度为10-20mm/s,压合过程温度控制在15-35℃之间。

在上述方法中,优选地,所述聚氨酯热熔胶为湿固化反应型无溶剂型聚氨酯胶黏剂,并在真空密闭条件下加热融化。

在上述方法中,优选地,所述排气槽内间隔地设有半球形的凸起,所述凸起的高度低于所述排气槽的深度。

在上述方法中,优选地,所述非金属板材的底面上还设有与所述纵向排气槽垂直设置的多条横向排气槽,所述纵向排气槽与所述横向排气槽构成网格状,所述凸起设置在所述纵向排气槽与所述横向排气槽的交叉点上。

由上述技术方案可知,本发明提供的金属基复合板及其制作工艺,解决了现有技术中两硬质板材直接复合,界面不牢固,容易空鼓和变形的问题。与现有技术相比,本发明具有以下有益效果:

首先,非金属板材的底面上开有多条平行设置的纵向排气槽,在橡胶压辊从对齐的一端向另一端逐渐压合过程中,两硬质板材之间的空气能够沿纵向排气槽排出,因此,结合面不会存有气泡,不容易出现空鼓和变形的问题。

其次,在本发明优选方案中,所述纵向排气槽内间隔地设有半球形的凸起,所述凸起的高度低于所述排气槽的深度,压合过程中,聚氨酯热熔胶会流入到纵向排气槽内,半球形的凸起会对聚氨酯热熔胶起到推进的作用,能够更有效地进行排气。

第三、经过多次试验发现,冷压固化时的环境湿度对于聚氨酯热熔胶固化和粘接强度影响很大,本发明根据所述当前环境温度和湿度控制冷压固化时间,从而使金属基复合板形成了两硬质板材的柔性界面结合,有效避免板材因热膨胀系数不同造成的界面破坏。

附图说明

为了更清楚地说明本发明的实施例或现有技术中的技术方案,下面将对本发明实施例或现有技术描述中所需要使用的附图做出简单地介绍和说明。显而易见地,下面描述中的附图仅仅是本发明的部分实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明提供的金属基复合板的剖面图;

图2为图1中的A部放大图;

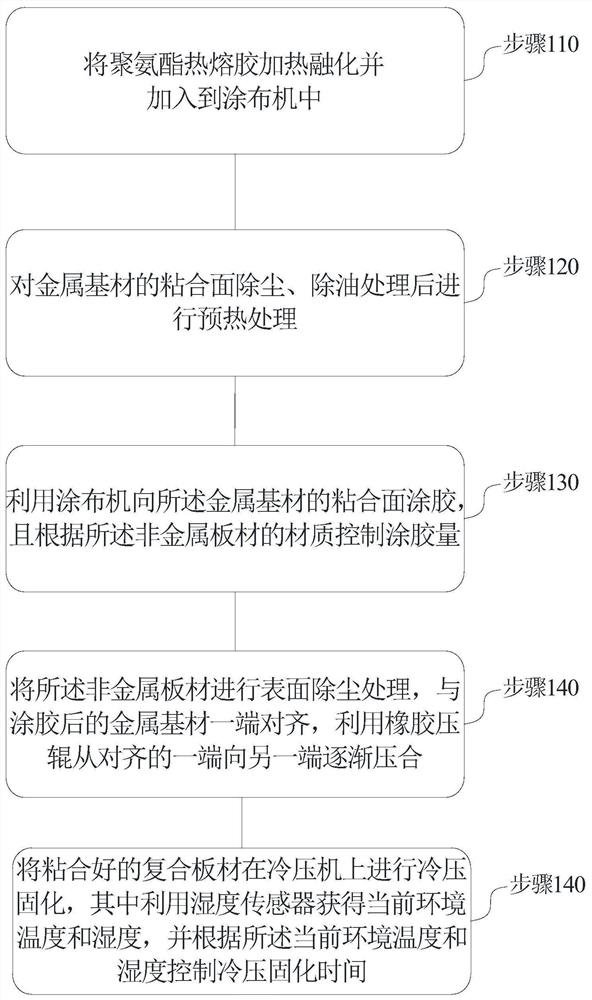

图3为本发明提供的金属基复合板制作工艺流程图。

图1-图2中,零部件的对应关系如下:

金属基材10,非金属板材20;

纵向排气槽21,凸起22。

具体实施方式

下面将结合本发明实施例附图,对本发明实施例的技术方案进行清楚、完整地描述,显然,以下所描述的实施例,仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下,所获得的所有其他实施例,都属于本发明保护的范围。

本发明的实现原理是:

所述非金属板材的底面上开有多条平行设置的纵向排气槽,将所述非金属板材与涂胶后的金属基材一端对齐,利用橡胶压辊从对齐的一端向另一端逐渐压合;将粘合好的复合板材在冷压机上进行冷压固化,并根据所述当前环境温度和湿度控制冷压固化时间。

本发明提供的方案,非金属板材的底面上开有多条平行设置的纵向排气槽,在橡胶压辊从对齐的一端向另一端逐渐压合过程中,两硬质板材之间的空气能够沿纵向排气槽排出,因此,结合面不会存有气泡,不容易出现空鼓和变形的问题。

根据所述当前环境温度和湿度控制冷压固化时间,从而使金属基复合板形成了两硬质板材的柔性界面结合,有效避免板材因热膨胀系数不同造成的界面破坏。

为了对本发明的技术方案和实现方式做出更清楚地解释和说明,以下介绍实现本发明技术方案的几个优选的具体实施例。

需要说明的是,本文中“内、外”、“前、后”及“左、右”等方位词是以产品使用状态为基准对象进行的表述,显然,相应方位词的使用对本方案的保护范围并非构成限制。

请参见图1,图1为本发明提供的一种金属基复合板的示意图。

如图1所示,本发明提供的一种金属基复合板,包括作为底层的金属基材10和粘接在金属基材10上表面上的非金属板材20。金属基材10和非金属板材20之间通过聚氨酯热熔胶30进行粘接。金属基材10可以是钢板、铝板、镀锌板等材质,非金属板材20可以是高压层积板、硅酸钙板、石膏板或人造木质板等材质。

如图2所示,非金属板材20的底面上开有多条平行设置的纵向排气槽21,纵向排气槽21内间隔地设有半球形的凸起22,凸起22的高度低于纵向排气槽的深度。

非金属板材20的底面上还可以设有与纵向排气槽21垂直设置的多条横向排气槽,纵向排气槽21与横向排气槽构成网格状,凸起22设置在纵向排气槽21与横向排气槽的交叉点上。

如图3所示,本发明还提供了一种金属基复合板的制造工艺,用于将非金属板材粘合在金属基材上,包括以下步骤:

步骤110:将聚氨酯热熔胶加热融化并加入到涂布机中;

步骤120:对金属基材的粘合面除尘、除油处理后进行预热处理;

步骤130:利用涂布机向金属基材的粘合面涂胶,且根据非金属板材的材质控制涂胶量;

步骤140:将非金属板材进行表面除尘处理,与涂胶后的金属基材一端对齐,利用橡胶压辊从对齐的一端向另一端逐渐压合;

步骤150:将粘合好的复合板材在冷压机上进行冷压固化,其中利用湿度传感器获得当前环境温度和湿度,并根据当前环境温度和湿度控制冷压固化时间。

在上述方法中,优选地,非金属板材的底面上开有多条平行设置的纵向排气槽,纵向排气槽与橡胶压辊的滚压方向一致,纵向排气槽的间隔和深度根据非金属板材的材质确定。采用的压辊逐步压合工艺可以完全排除板材之间的气泡,保证了板材之间的良好结合。

在上述方法中,优选地,橡胶压辊距离非金属板材顶面的高度为金属基材与非金属板材二者相加的厚度之和的85%-95%,橡胶压辊的直线运行速度为10-20mm/s,压合过程温度控制在15-35℃之间。

在上述方法中,优选地,聚氨酯热熔胶为湿固化反应型无溶剂型聚氨酯胶黏剂,并在真空密闭条件下加热融化。采用反应型聚氨酯热熔胶,后期的固化可以实现反应型热熔胶粘剂分子的充分交联,形成的黏结层具有耐热、耐寒、耐水蒸气、耐化学品和耐溶剂性能优良,更重要的是这种热熔胶固化后具有较强的弹性,形成了两硬质板材的柔性界面结合,有效避免了板材因热膨胀系数不同造成的界面破坏。

综合以上具体实施例的描述,本发明提供的金属基复合板及其制作工艺,与现有技术相比,具有如下优点:

首先,非金属板材的底面上开有多条平行设置的纵向排气槽,在橡胶压辊从对齐的一端向另一端逐渐压合过程中,两硬质板材之间的空气能够沿纵向排气槽排出,因此,结合面不会存有气泡,不容易出现空鼓和变形的问题。

其次,在本发明优选方案中,纵向排气槽内间隔地设有半球形的凸起,凸起的高度低于排气槽的深度,压合过程中,聚氨酯热熔胶会流入到纵向排气槽内,半球形的凸起会对聚氨酯热熔胶起到推进的作用,能够更有效地进行排气。

第三、经过多次试验发现,冷压固化时的环境湿度对于聚氨酯热熔胶固化和粘接强度影响很大,本发明根据当前环境温度和湿度控制冷压固化时间,从而使金属基复合板形成了两硬质板材的柔性界面结合,有效避免板材因热膨胀系数不同造成的界面破坏。

第四、采用复合工艺制备的复合钢板可以减少钢板厚度,降低钢材使用量,降低重量;提高钢板的刚度,解决了钢板的耐腐蚀问题,同时利用高压层积板、硅酸钙板、石膏板、人造木质板等较高的装饰效果提升了复合板材在装饰领域的应用范围。

最后,还需要说明的是,在本文中使用的术语"包括"、"包含"或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句"包括一个…"限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

本发明并不局限于上述最佳实施方式,任何人应该得知在本发明的启示下做出的结构变化,凡是与本发明具有相同或相近的技术方案,均落入本发明的保护范围之内。

- 一种金属基复合板及其制作工艺

- 一种钛铝金属复合板及其制作工艺