填充粘结胶浆的耐磨复合管生产工艺

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及耐磨复合管生产技术领域,更具体地说,它涉及填充粘结胶浆的耐磨复合管生产工艺。

背景技术

在现代工业生产系统中,联系各个设备或系统的管道系统的安全可靠运行是保证设备或者系统安全运行的重要组成部分,耐磨复合管由于其自身的优越性能被广泛使用。耐磨复合管包括外围的钢管和内层的耐磨材料,因此需要用粘结胶浆将钢管和耐磨材料紧密结合起来,现在的耐磨复合管都是采用卧式入管立式粘结胶浆的方式,即采取卧式将耐磨材料推入钢管中,然后将半成品吊装移动为立式,然后填充粘结胶浆,其具体生产步骤是:制管、入管、密封一端部、固定密封端、吊立移动、制做粘结胶浆、重力注浆、养护、吊装平放、检验胶浆空洞、修复胶浆空洞、端部修补处理、复合管外表面处理、成品。但是这种工艺存在着明显的缺陷,在吊装移动半成品的过程中,内衬的耐磨材料容易移位甚至脱落导致伤人,而且由于填充符合过程分为两个阶段,费时费力且效率低下,耐磨复合管的生产周期长,且质量不能连续达到同一标准,存在不确定的质量隐患,因此有必要提出一种新的耐磨复合管生产工艺以解决上述问题。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种填充粘结胶浆的耐磨复合管生产工艺,采用卧式入管和卧式填充粘结胶将,减少额外的步骤,缩短生产周期,有利于提高生产效率和降低生产成本。

本发明的上述技术目的是通过以下技术方案得以实现的:

填充粘结胶浆的耐磨复合管生产工艺,包括卧式入管和卧式填充粘结胶浆,其具体步骤如下,

将外套钢管水平固定在支座上,外套钢管的一端与注浆密封卡箍紧密连接,外套钢管的另一端对准压力推进装置;

耐磨管的外壁设有多个固定块,耐磨管外径与外套钢管内径之差和固定块的厚度相适配,耐磨管的一端嵌入外套钢管内,耐磨管的另一端对准压力推进装置的推进杆;

压力推进装置通过推进杆将第一根耐磨管推入外套钢管内,然后推进杆退出,第二根耐磨管与第一根耐磨管密封粘结,然后压力推进装置通过推进杆将第二根耐磨管继续推入外套钢管内,重复本步骤,将所有耐磨管推入外套钢管内,齐平外套钢管和最后一跟耐磨管的端部,通过固定块的支撑,在外套钢管与耐磨管之间形成注浆腔体;

压力注浆装置将粘结胶浆注满注浆腔体,外套钢管与耐磨管形成耐磨复合管;

养护注浆后的耐磨复合管,修补耐磨复合管的未有粘结胶浆的端部并齐平端部,处理耐磨复合管外表面。

在其中一个实施例中,压力推进装置通过推进杆将耐磨管推入外套钢管时,该耐磨管预留部分在外套钢管外,后续的耐磨管与该耐磨管的预留部分密封粘结。

在其中一个实施例中,相邻两根耐磨管的密封粘结处设有多个固定块。

在其中一个实施例中,注浆密封卡箍的上端设有出气孔,压力注浆装置将粘结胶浆注满注浆腔体时,注浆腔体内的气体通过注浆密封卡箍的出气孔排出。

在其中一个实施例中,压力注浆装置将粘结胶浆注入注浆腔体,当粘结胶浆到达注浆密封卡箍的出气孔时,停止注浆,封堵出气孔,防止粘结胶浆从出气孔处溢出。

在其中一个实施例中,支座设有升降装置,在将耐磨管推入外套钢管时,升降装置使外套钢管保持水平,在向注浆腔体注入粘结胶浆前,升降装置将设有注浆密封卡箍的外套钢管一端抬起,设有注浆密封卡箍的外套钢管的一端高于外套钢管的另一端,利于密实胶浆和排放腔体中的气体,完成注浆后,升降装置使外套钢管回复水平状态。

在其中一个实施例中,升降装置抬起外套钢管一端的角度为5°-10°,外套钢管设有注浆密封卡箍的一端为密封端,外套钢管的另一端为注浆端,密封端高于注浆端,因此在注浆过程中,粘结胶浆逐步填充注浆腔体,注浆腔体内的气体从出气孔处排出。

在其中一个实施例中,压力注浆装置的注浆压力的范围是0.6Mpa-1.0Mpa,注浆压力受粘结胶浆的粘稠度影响,粘结胶浆越粘稠,注浆压力越大,注浆压力也受到注浆速度要求影响,注浆速度越快,注浆压力越大。

在其中一个实施例中,压力注浆装置以每分钟粘结胶浆前进0.8m-1.0m的速度将粘结胶浆注入注浆腔体内,粘结胶浆以均匀的速度前进,可将注浆腔体内的气体尽可能排出,避免粘结胶浆注满注浆腔体后存在气泡影响注浆效果。

在其中一个实施例中,养护注浆后的耐磨复合管,当养护环境温度在大于或等于15℃时,养护时间大于或等于72小时,当养护环境温度在1℃-15℃时,养护时间大于或等于144小时;养护期间保持耐磨复合管稳定。

本发明具有以下有益效果:

其一,本发明完全取消了立式填充方式所需的装置,节约了生产所需的空间,与现有技术相比,本发明只需现有技术的60%生产空间,降低耐磨复合管生产工艺的总体成本,本发明工艺成本只有现有工艺的65%,按照本发明生产的耐磨复合管质量完全达到同一标准,提高产品质量的稳定性,有利于提高经济效益;

其二,本发明减少了从卧式入管到立式填充的步骤,因此缩短了生产周期,提高了生产效率,与现有的生产工艺相比,本发明可节约15%以上的生产时间;

其三,本发明取消了从卧式入管到立式填充的吊装移位的工序,节约了吊装费用,减少了吊装过程中安全风险,避免半成品吊装移位过程中产生的难以察觉的质量隐患;

其四,降低劳动者的劳动强度,可在第一时间通过目视检验是否出现粘结胶浆泄漏的情况,降低了粘结胶浆在填充过程中泄露的几率,减少浪费,降低粘结胶浆成本。

附图说明

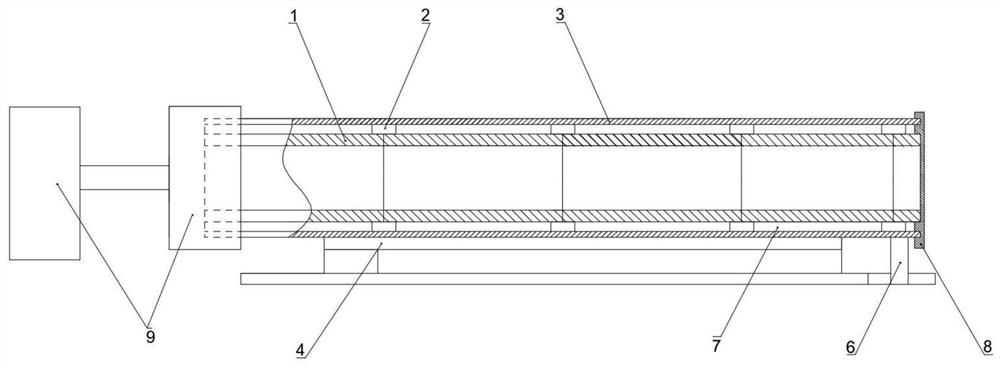

图1是本发明的卧式入管示意图;

图2是本发明的卧式填充粘结胶浆示意图;

图3是本发明的耐磨复合管的成品示意图。

图中:1-耐磨管,2-固定块,3-外套钢管,4-支座,5-压力推进装置,6-升降装置,7-粘结胶浆,8-注浆密封卡箍,9-压力注浆装置。

具体实施方式

下面结合附图和实施例,对本发明进行详细描述。

值得注意的是,本文所涉及的“上”“下”等方位词均相对于附图视角而定,仅仅只是为了便于描述,不能够理解为对技术方案的限制。

现有技术中的耐磨复合管的生产工艺是卧式入管和立式填充粘结胶浆,具体生产步骤是:制管、入管、密封一端部、固定密封端、吊立移动、制做粘结胶浆、重力注浆、养护、吊装平放、检验胶浆空洞、修复胶浆空洞、端部修补处理、复合管外表面处理、成品。

本发明的耐磨复合管的生产工艺是卧式入管和卧式填充粘结胶浆,具体生产步骤是:制管、入管、端部齐平处理、制做粘结胶浆、安装注浆设备、压力力注浆、养护、拆除注浆设备、端部修补处理、复合管外表面处理、成品,如下所述。

将外套钢管3水平固定在支座4上,外套钢管3的一端与注浆密封卡箍8紧密连接,外套钢管3的另一端对准压力推进装置5;

耐磨管1的外壁设有多个固定块2,耐磨管1外径与外套钢管3内径之差和固定块2的厚度相适配,耐磨管1的一端嵌入外套钢管3内,耐磨管1的另一端对准压力推进装置5的推进杆;

压力推进装置5通过推进杆将第一根耐磨管1推入外套钢管3内,然后推进杆退出,第二根耐磨管1与第一根耐磨管1密封粘结,然后压力推进装置5通过推进杆将第二根耐磨管1继续推入外套钢管3内,重复本步骤,将所有耐磨管1推入外套钢管3内,齐平外套钢管3和最后一跟耐磨管1的端部,通过固定块2的支撑,在外套钢管3与耐磨管1之间形成注浆腔体;

压力注浆装置9将粘结胶浆7注满注浆腔体,外套钢管3与耐磨管1形成耐磨复合管;

养护注浆后的耐磨复合管,修补耐磨复合管的未有粘结胶浆7的端部并齐平端部,处理耐磨复合管外表面。

如图1-3所示,一种填充粘结胶浆的耐磨复合管生产工艺的具体步骤如下,

S1、将外套钢管3水平固定在支座4上,外套钢管3的一端开口与注浆密封卡箍8紧密连接,注浆密封卡箍8的上端设有出气孔,外套钢管3的另一端开口对准压力推进装置5;

S2、耐磨管1的外壁设有多个固定块2,耐磨管1外径与外套钢管3内径之差和固定块2的厚度相适配,耐磨管1的一端与压力推进装置5的推进杆接触,耐磨管1的另一端对准外套钢管3;

S3、压力推进装置5与第一根耐磨管1接触,将第一根耐磨管1推入外套钢管3内,第一根耐磨管1预留部分在外套钢管3外,压力推进装置5的推进杆退出第一根耐磨管1,将第二根耐磨管1与第一根耐磨管1密封粘结,在第一根耐磨管1和第二根耐磨管1的连接处固定连接固定块2;

S4、压力推进装置5的推进杆与第二根耐磨管1接触,将第二根耐磨管1向外套钢管3的方向推进,第一根耐磨管1完全被推入外套钢管3内,第二根耐磨管1部分被推入外套钢管3内,第二根耐磨管1预留部分在外套钢管3外;

S5、重复步骤S3和S4,逐次将所有的耐磨管1被推入外套钢管3内,第一根耐磨管1与注浆密封卡箍8紧密接触,然后齐平外套钢管3和最后一跟耐磨管1的端部,通过固定块2的支撑,在外套钢管3与耐磨管1之间形成注浆腔体;

S6、压力注浆装置9将粘结胶浆7注满注浆腔体,注浆腔体内的气体通过注浆密封卡箍8的出气孔排出,当粘结胶浆7到达注浆密封卡箍8的出气孔时,封堵出气孔,防止粘结胶浆7从出气孔处溢出,外套钢管3与耐磨管1形成耐磨复合管;

S7、养护注浆后的耐磨复合管,修补耐磨复合管的未有粘结胶浆7的端部并齐平端部,处理耐磨复合管外表面。

在本实施例中,支座4设有升降装置6,升降装置6可将设有注浆密封卡箍8的外套钢管3的一端抬起5°-10°,在步骤S1至S5中,升降装置6使外套钢管3始终保持水平,便于压力推进装置5将耐磨管1推入外套钢管3内,在步骤S6中,外套钢管3设有注浆密封卡箍8的一端为密封端,外套钢管3的另一端为注浆端,密封端高于注浆端,因此在注浆过程中,粘结胶浆7逐步填充注浆腔体,注浆腔体内的气体从出气孔处排出,当粘结胶浆7到达出气孔位置时,停止注浆,使用可快速凝固的半固体胶泥将出气孔封堵并抹平,待半固体胶泥凝固后,升降装置6使外套钢管3回复水平状态。

在本实施例中,在步骤S3至S5中,除最后一根耐磨管1外,每根耐磨管1在外套钢管3外预留的长度为20cm,相邻两根耐磨管1的连接处使用粘结胶泥密封连接,在相邻两根耐磨管1的连接处固定有多个固定块2,优选地,可通过钢丝线等将固定块2绑定在相邻两根耐磨管1的连接处。

在本实施例中,从耐磨管1的圆截面看,每隔90°固定设置一个固定块2,每四个固定块2为一组,包括在相邻两根耐磨管1的连接处的固定块2,在同一根耐磨管1上至少设置两组固定块2,当只设置两组固定块2时,每组固定块2的位置需接近耐磨管1的端口,当设置两组以上的固定块2时,固定块2均匀设置在耐磨管1的外壁上,这样能起到分散压力的作用。

优选地,也可以每隔45°、30°或60°设置固定块2,每组固定块2的数量应大于三个,只要在耐磨管1的同一圆截面上相隔相同角度设置固定块2即可,这样的结构使固定块2与耐磨管1之间的相互作用力的影响最小。

在本实施例中,在步骤S3中,在第一根耐磨管1外壁距离该耐磨管1端部15cm处设置固定块2。

在本实施例中,压力推进装置5包括驱动装置、驱动杆、与耐磨管1内径相适配的推进杆,耐磨管1套设于推进杆,通过驱动装置推动推进杆,从而将耐磨管1推入外套管。

在本实施例中,注浆密封卡箍8的顶部预留60°(也可预留45°、50°等角度)的出口作为出气孔,或在注浆密封卡箍8的顶部预留出气孔,当粘结胶浆7到达出气孔位置时,停止注浆,使用可快速凝固的半固体胶泥将出气孔封堵并抹平。

在本实施例中,压力注浆装置9的注浆压力的范围是0.6Mpa-1.0Mpa,注浆压力受粘结胶浆7的粘稠度影响,粘结胶浆7越粘稠,注浆压力越大,注浆压力也受到注浆速度要求影响,注浆速度越快,注浆压力越大;压力注浆装置9以每分钟粘结胶浆前进0.8m-1.0m的速度将粘结胶浆7注入注浆腔体内,粘结胶浆7以均匀的速度前进,可将注浆腔体内的气体尽可能排出,避免粘结胶浆7注满注浆腔体后存在气泡影响注浆效果。

在本实施例中,养护注浆后的耐磨复合管,当养护环境温度在大于或等于15℃时,养护时间大于或等于72小时,当养护环境温度在1℃-15℃时,养护时间大于或等于144小时;养护期间保持耐磨复合管稳定。

由于物质间移动受压力及密度影响,在相同压力环境下,密度高的物质挤压低密度物质同时向低密度物质区域移动,同密度物质间高压力部分挤压低压力部分并使其向低压方运动,因此本发明在卧式填充粘结胶浆7的过程中,粘结胶浆7在注浆的压力的推动下,从下往上地填充注浆腔体,直至完成填满注浆胶体,位于注浆腔体内的粘结胶浆7均匀分布,产品质量得到保障。

按照本发明生产的耐磨复合管质量完全达到同一标准,提高产品质量的稳定性,且本发明完全取消了立式填充方式所需的装置,节约了生产所需的空间,与现有技术相比,本发明只需现有技术的60%生产空间,降低耐磨复合管生产工艺的总体成本,本发明工艺成本只有现有工艺的65%,有利于提高经济效益,其原因在于:

本发明减少了从卧式入管到立式填充的步骤,因此缩短了生产周期,提高了生产效率,与现有的生产工艺相比,本发明可节约15%以上的生产时间;

本发明取消了从卧式入管到立式填充的吊装移位的工序,节约了吊装费用,减少了吊装过程中安全风险,避免半成品吊装移位过程中产生的难以察觉的质量隐患;

本发明降低劳动者的劳动强度,可在第一时间通过目视检验是否出现粘结胶浆7泄漏的情况,降低了粘结胶浆7在填充过程中泄露的几率,减少浪费,降低粘结胶浆7成本。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 填充粘结胶浆的耐磨复合管生产工艺

- 一种耐磨钢丝网骨架塑料复合管及其生产工艺