一种旋翼水洞试验装置

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及动力学试验领域,具体涉及一种旋翼水洞试验装置。

背景技术

旋翼是直升机的主要升力面和操纵面,在旋翼桨尖溢出的桨尖涡对旋翼的诱导速度场起着主要作用。与固定翼翼尖涡相比,旋翼的桨尖涡会非常靠近桨叶,并且会以较慢的速度远离桨叶。旋翼桨尖涡的位置、形状以及强度对旋翼的性能、桨叶载荷、振动水平和旋翼噪声等有显著影响。

旋翼桨尖涡的本质是三维非定常的,与PIV、片光等2维平面流场测量手段相比,水洞试验能够显示桨尖涡的三维轨迹,能对旋翼桨尖涡三维轨迹的时空演化特性进行直观、准确的测量。因此,研究建立旋翼尾迹水洞显示的试验方法具有重要的理论与实用价值。

目前国内的直升机旋翼水洞试验装置的桨叶旋转平面与水流方向平行,仅仅能开展侧向来流的试验,且桨叶安装角固定,不能同时对前飞状态和垂直飞行状态进行试验。

发明内容

本发明所要解决的问题是仅仅能开展侧向来流的试验,目的在于提供了一种旋翼水洞试验装置,解决了不能同时模拟直升飞机两种飞行状态的问题。

一种旋翼水洞试验装置,包括:电机组件、储液组件、动力传输组件、染色液传输组件和旋翼组件,所述电机组件的转矩输出端通过所述动力传输组件与所述旋翼组件的转矩输入端连接,所述储液组件的出液端通过所述染色液传输组件与所述旋翼组件的进液端连通。

所述动力传输组件包括直线动力传输组件和变向动力传输组件,所述直线动力传输组件的转矩输入端与所述电机组件的转矩输出端固定连接,所述直线动力传输组件的转矩输出端与所述变向动力传输组件的转矩输入端固定连接,所述变向动力传输组件的转矩输出端与所述旋翼组件的转矩输入端固定连接。

所述电机组件的中轴线与所述旋翼组件的中轴线相交。

具体地,所述变向动力传输组件包括主动锥齿轮、从动锥齿轮和变向齿轮箱,所述主动锥齿轮和所述从动锥齿轮均设置在所述变向齿轮箱内,且所述主动锥齿轮和所述从动锥齿轮均与所述变向齿轮箱可转动连接,所述主动锥齿轮的转矩输入端与所述直线动力传输组件的转矩输出端固定连接,所述主动锥齿轮锥面和所述从动锥齿轮的锥面齿纹啮合,所述从动锥齿轮的转矩输出端为所述变向动力传输组件的转矩输出端。

优选地,所述主动锥齿轮的中轴线与所述从动锥齿轮的中轴线之间的夹角等于所述电机组件的中轴线与所述旋翼组件的中轴线之间的夹角,所述主动锥齿轮和所述从动锥齿轮的传动比为1:1。

优选地,所述直线动力传输组件包括多个依次串联连接的直轴,相邻的两个所述直轴之间通过联轴器固定连接。

具体地,所述染色液传输组件包括前段传输管路、滑环和后段传输管路,所述变向动力传输组件的转矩输出端与所述旋翼组件的转矩输入端通过所述滑环连接,所述储液组件的出液端通过所述前段传输管路与所述滑环的进液端连通,所述滑环的出液端通过所述后段传输管路与所述旋翼组件的进液端连通。

具体地,所述滑环包括滑环套和滑环轴,所述滑环轴同轴设置在所述滑环套内,所述滑环轴的外侧面与所述滑环套的内侧面动密封连接,所述滑环套与所述动力输出组件固定连接,所述滑环轴的动力输入端与所述变向动力传输组件的转矩输出端固定连接,所述滑环轴的动力输出端与所述旋翼组件的转矩输入端固定连接。

所述滑环套的内侧面设置有环形腔,所述滑环套的外侧面设置有与所述环形腔连通的进液口,所述滑环套的进液口与所述前段传输管路连通。

所述滑环轴的内部设置有轴向的圆柱空腔,所述滑环轴的外侧面设置有进液孔和出液孔,所述圆柱空腔的第一端通过进液孔与所述环形腔连通,所述圆柱空腔的第二端通过所述出液孔与所述后段传输管路连通。

优选地,所述滑环套的长度小于所述滑环轴的长度,所述滑环套的两端与所述滑环轴之间通过推力球轴承可转动连接,所述滑环轴的出液孔设置在所述滑环轴的动力输出端与所述滑环套的其中一个端面之间。

具体地,所述旋翼组件包括浆毂和桨叶,所述桨叶的内端与所述浆毂的圆周面固定连接,所述浆毂的端面与所述滑环轴的动力输出端固定连接,所述桨叶的进液端与所述后段传输管路连通。

具体地,所述桨叶包括上桨叶和下桨叶,所述上桨叶的内侧面与所述下桨叶的内侧面贴合。

所述上桨叶包括上连接柄和上叶片,所述上连接柄的外端与所述上叶片的内端固定连接,所述上叶片的内侧面设置有径向的上主管,所述上叶片的内侧面设置有多个与所述上主管垂直的垂直上副管,所述上副管的一端与所述上主管连通,所述上副管的另一端与所述上叶片的端边连通,所述上叶片的内侧面还设置有多个与所述上主管平行的平行上副管,所述平行上副管的一端与位于外侧的所述垂直上副管连通,所述平行上副管的另一端与所述上叶片的外端面连通。

所述下桨叶包括下连接柄和下叶片,所述下连接柄的外端与所述下叶片的内端固定连接,所述下叶片的内侧面设置有径向的下主管,所述下叶片的内侧面设置有多个与所述下主管垂直的垂直下副管,所述下副管的一端与所述下主管连通,所述下副管的另一端与所述下叶片的端边连通,所述下叶片的内侧面还设置有多个与所述下主管平行的平行下副管,所述平行下副管的一端与位于外侧的所述垂直下副管连通,所述平行下副管的另一端与所述下叶片的外端面连通。

所述上主管和所述下主管对应设置,且拼接为圆形凹槽,所述垂直上副管与所述垂直下副管对应设置,且拼接为圆形凹槽,所述平行上副管与所述平行下副管对应设置,且拼接为圆形凹槽。

具体地,所述浆毂的圆周面设置有矩形安装槽和叉耳,所述矩形安装槽与所述浆毂的端面之间设置有夹角,所述叉耳设置在所述矩形安装槽的侧面,所述上连接柄和所述下连接柄拼接的矩形连接柄插入至所述矩形安装槽内,所述矩形连接柄的外端和所述叉耳均设置通孔,且所述矩形连接柄和所述叉耳通过螺栓固定连接。

本发明与现有技术相比,本发明通过设置动力传输组件,方便于变换桨盘平面与水流角度,同时兼顾前飞状态和垂直飞行状态。通过设置染色液传输组件,使得染色液能够流入旋转桨叶,通过设置旋翼组件使得染色液能够在桨叶尖部流动。

附图说明

附图示出了本发明的示例性实施方式,并与其说明一起用于解释本发明的原理,其中包括了这些附图以提供对本发明的进一步理解,并且附图包括在本说明书中并构成本说明书的一部分,并不构成对本发明实施例的限定。

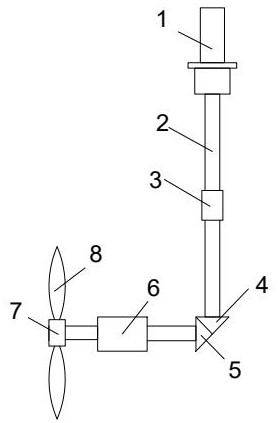

图1是根据本发明所述的一种旋翼水洞试验装置的结构示意图。

图2是根据本发明所述的滑环的结构示意图。

图3使根据本发明所述的上桨叶的结构示意图。

图4是根据本发明所述的浆毂的侧视图。

图5是根据本发明所述的浆毂的俯视图。

附图标记:1-电机组件,2-直轴,3-联轴器,4-主动锥齿轮,5-从动锥齿轮,6-滑环,61-滑环套,62-滑环轴,63-环形腔,64-进液口,65-圆柱空腔,66-进液孔,67-出液孔,68-推力球轴承,7-浆毂,71-矩形安装槽,72-叉耳,73-通孔,8-桨叶,81-上连接柄,82-上叶片,83-上主管,84-垂直上副管,85-平行上副管。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合附图和实施方式对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施方式仅用于解释相关内容,而非对本发明的限定。

另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分。

在不冲突的情况下,本发明中的实施方式及实施方式中的特征可以相互组合。下面将参考附图并结合实施方式来详细说明本发明。

一种旋翼水洞试验装置,包括:电机组件1、储液组件、动力传输组件、染色液传输组件和旋翼组件,电机组件1的转矩输出端通过动力传输组件与旋翼组件的转矩输入端连接,储液组件的出液端通过染色液传输组件与旋翼组件的进液端连通。

电机组件1为整套试验装置提供动力,并将动力转换为本试验所需的低转速,高扭矩的动力,最终再将动力传输组件传输至旋翼组件。

由于试验是在水洞中进行,旋翼尾流需要借助染色液着色来观察,并且要解决染色液进入旋转中的旋翼装置的问题,针对这一问题,设计了染色液传输组件。

旋翼组件需要模拟直升机旋翼在前飞状态和垂直飞行状态,并且桨叶8需要设置染色液传输槽,使得染色液顺利从桨叶8(多个桨叶8组成旋翼)尖部流出。

上述中的电机组件1和储液组件两种组件的具体结构没有做特别的要求,只要能够实现提供动力和提供染色液即可,下面提供一个上述组件的实施例以供参考。

整套电机组件1包含:电机、行星减速箱、驱动器、直流开关电源、串口转换器、转速显示仪。

电机选型:一般电机的特性为转速高,扭矩低,而本试验对旋翼的要求为转速低、扭矩高,因此选择的电机类型为直流无刷行星减速电机。

行星减速箱:为保证装置转速不过高,电机输出的转速需经行星减速箱减速,本试验选取的行星减速箱的减速比为1:10。行星减速箱内由一个内齿环紧密结合与齿箱壳体上,环齿中心有一个来自外部动力所驱动之太阳齿轮,在两者之间有一组由三颗齿轮等分组合在托盘上的行星齿轮组,该组行星齿轮依靠着动力输出轴、内齿环及太阳齿支撑在中间。行星减速机当入力侧动力驱动太阳齿时,可带动行星齿轮自转,并依循著内齿环的轨迹沿着中心公转,游星的旋转带动连接在托盘的动力输出轴输出动力。

驱动器:驱动器由集成电路及功率电子器件构成,用于接受电脑给出的信号,将信号编码后,发送至电机,已达到控制电机启动、停止、制动的目的。同时还可以变更电机输出转速及旋转方向。

直流开关电源:直流开关电源的作用是将常用的220v交流电转换为24v的直流电,然后供电给驱动器及电机。

串口转换器:本试验所用的串口转换器是将电脑输出的TCP数据转换为485数据。

转速显示仪:转速显示仪从控制器接出,通过LED显示屏,实时显示电机输出转速。

储液组件的结构可以为非常简单,即采用多个吊瓶即可,染色液传输的动力来自于重力势能,通过改变吊瓶高度来改变染色液的流速,以保证染色液是从桨叶8的端部流出而不是喷出。为达到染色液能进入旋转中的桨叶8的目的,同时因为所采用的染色液为红蓝墨水,这种染色液的杂质较少,不易堵塞管路。

但是,也可以采用较为稳定的储液组件,即包括储液瓶、水泵和压力传感器等,通过水泵将储液瓶内的染色液泵出,并对其施加一定的压力,通过压力传感器检测水压的情况,依次监测染色液的流速,以保证染色液是从桨叶8端部流出而不是喷出。

具体结构不做强制要求,只要能提供染色液并保持稳定流出即可。

动力传输组件包括直线动力传输组件和变向动力传输组件,直线动力传输组件的转矩输入端与电机组件1的转矩输出端固定连接,直线动力传输组件的转矩输出端与变向动力传输组件的转矩输入端固定连接,变向动力传输组件的转矩输出端与旋翼组件的转矩输入端固定连接。

电机组件1的中轴线与旋翼组件的中轴线相交。

电机组件1驱动旋翼旋转,但是旋翼是在水面以下旋转的,而电机一般情况下是不能沾水的,所以电机必须布置在水面以上,那么需要通过动力传输组件将电机的动力传输至水中。

其中直线动力传输组件用于将电机的动力从水平传输至水下。

变向动力传输组件用于改变动力的传输方向,以使得浆盘平面与水流角度可调。

通过变向动力传输组件使得电机组件1的中轴线与旋翼组件的中轴线相交,而在本实施例中,将夹角设定为90°。

当然,也可以根据具体的情况,改变夹角的角度,使其适应更多的试验需求。

变向动力传输组件包括主动锥齿轮4、从动锥齿轮5和变向齿轮箱,主动锥齿轮4和从动锥齿轮5均设置在变向齿轮箱内,且主动锥齿轮4和从动锥齿轮5均与变向齿轮箱可转动连接,主动锥齿轮4的转矩输入端与直线动力传输组件的转矩输出端固定连接,主动锥齿轮4锥面和从动锥齿轮5的锥面齿纹啮合,从动锥齿轮5的转矩输出端为变向动力传输组件的转矩输出端。

通过设置两个互相啮合的锥齿轮,实现动力转向的目的,同时,为了减少锥齿轮对水流产生影响,可以将主动锥齿轮4和从动锥齿轮5设置在变向齿轮箱内。

在变相齿轮箱的两个面开具通孔,使得两个锥齿轮的传动轴可以伸出,并且可以通过动密封的连接方式,使得变向齿轮箱内部为干燥的状态,避免水体对锥齿轮产生腐蚀。

变速齿轮箱在图中并未示出。

主动锥齿轮4的中轴线与从动锥齿轮5的中轴线之间的夹角等于电机组件1的中轴线与旋翼组件的中轴线之间的夹角,主动锥齿轮4和从动锥齿轮5的传动比为1:1。

主动锥齿轮4和从动锥齿轮5的传动轴之间的夹角为90°,同样的,此夹角可以根据试验的需求进行调整。

将主动锥齿轮4和从动锥齿轮5的传动比设置成为1:1,可以尽量减小锥齿轮的体积,同时也可以减小变向齿轮箱的体积,可以达到减少对水流干扰的目的,提升试验准确性。

直线动力传输组件包括多个依次串联连接的直轴2,相邻的两个直轴2之间通过联轴器3固定连接。

电机组件1输出的动力,由直线动力传输组件传输至水下,由于整个竖直方向传动距离较长,为减小加工难度,将直线动力传输组件设置成为多个直轴2的方式,并将直轴2通过联轴器3串联,最上端的直轴2与电机组件1的转矩输出端连接,最下端的直轴2将动力传输至变向动力传输组件,经由一对锥齿轮转向后,输出至滑环6及桨叶8。

染色液传输组件包括前段传输管路、滑环6和后段传输管路,变向动力传输组件的转矩输出端与旋翼组件的转矩输入端通过滑环6连接,储液组件的出液端通过前段传输管路与滑环6的进液端连通,滑环6的出液端通过后段传输管路与旋翼组件的进液端连通。

由于试验是在水洞中进行,旋翼尾流需要借助染色液着色来观察,并且要解决染色液进入旋转中的旋翼装置的问题,通过染色液传输组件合理的将染色液传输到桨叶8中。

因为桨叶8工作时处于转动的状态,如果不对染色液的传输管路加以设计,会出现传输管路缠绕在桨叶8上的问题,而实现本功能的为滑环6。

前段传输管路将滑环6和储液组件连通,将染色液导入至滑环6内,前段传输管路可以为多种结构,只要能将染色液进行传输即可。

可以为水管,直接将储液组件和滑环6连通。

也可以为水槽,将水槽刻在直线动力传输组件和变向动力传输组件的外壳上,直接通过外壳进行导流。

后段传输管理将滑环6和桨叶8连通,将染色液导入至桨叶8内,后段传输管路也可以为多种结构,但最好为软管,因为在实际的试验中,需要经常对桨叶8进行更换,设置为软管能够更好的实现拆装。

滑环6包括滑环套61和滑环轴62,滑环轴62同轴设置在滑环套61内,滑环轴62的外侧面与滑环套61的内侧面动密封连接,滑环套61与动力输出组件固定连接,滑环轴62的动力输入端与变向动力传输组件的转矩输出端固定连接,滑环轴62的动力输出端与旋翼组件的转矩输入端固定连接。

滑环套61固定不动,同于与前段传输管路连接,避免前段传输管路出现缠绕的问题。

滑环轴62转动,实现将动力输出组件的转矩输出至旋翼组件,同时滑环轴62与桨叶8一起旋转,以滑环轴62为参考系,旋翼固定不动,通过后段传输管管路连通,避免后段传输管路出现缠绕的问题。

而滑环套61与滑环轴62之间动密封连接,实现染色液在内部流通,同时避免了染色液泄露。

滑环套61的内侧面设置有环形腔63,滑环套61的外侧面设置有与环形腔63连通的进液口64,滑环套61的进液口64与前段传输管路连通。

滑环轴62的内部设置有轴向的圆柱空腔65,滑环轴62的外侧面设置有进液孔66和出液孔67,圆柱空腔65的第一端通过进液孔66与环形腔63连通,圆柱空腔65的第二端通过出液孔67与后段传输管路连通。

如图所示,染色液通过滑环套61的进液口64进入至环形腔63内,然后存储在环形腔63内,并流入至滑环轴62上的进液孔66内,在圆形空腔内流动至出液孔67后,与后段传输管路连通,实现染色液的传输。

环形腔63和进液孔66位于同一个圆截面,因此滑环轴62在转动时,始终会与环形腔63连通,从而可以实现染色液的稳定流通。

滑环套61的长度小于滑环轴62的长度,滑环套61的两端与滑环轴62之间通过推力球轴承68可转动连接,滑环轴62的出液孔67设置在滑环轴62的动力输出端与滑环套61的其中一个端面之间。

此处尺寸限定是为了将滑环轴62的出液孔67设置在外部,便于与后段传输管路进行连接,同时在转动时,后段传输管路不与滑环套61干涉。

旋翼组件包括浆毂7和桨叶8,桨叶8的内端与浆毂7的圆周面固定连接,浆毂7的端面与滑环轴62的动力输出端固定连接,桨叶8的进液端与后段传输管路连通。

本实施例中,桨叶8采用naca0015号翼型,设计展长为150mm,弦长为37.5mm。考虑到桨叶8刚性问题,桨叶8尺寸不能过大。

浆毂7用于连接桨叶8,驱动桨叶8沿浆毂7的中轴线转动。

桨叶8包括上桨叶和下桨叶,上桨叶的内侧面与下桨叶的内侧面贴合。

为加工方便,将桨叶8分为上桨叶和下桨叶,分别加工后,通过螺钉或者其他的连接方式进行将连接,最后在连接处用胶带封口,避免漏液。

上桨叶包括上连接柄81和上叶片82,上连接柄81的外端与上叶片82的内端固定连接,上叶片82的内侧面设置有径向的上主管83,上叶片82的内侧面设置有多个与上主管83垂直的垂直上副管84,上副管的一端与上主管83连通,上副管的另一端与上叶片82的端边连通,上叶片82的内侧面还设置有多个与上主管83平行的平行上副管85,平行上副管85的一端与位于外侧的垂直上副管84连通,平行上副管85的另一端与上叶片82的外端面连通。

下桨叶包括下连接柄和下叶片,下连接柄的外端与下叶片的内端固定连接,下叶片的内侧面设置有径向的下主管,下叶片的内侧面设置有多个与下主管垂直的垂直下副管,下副管的一端与下主管连通,下副管的另一端与下叶片的端边连通,下叶片的内侧面还设置有多个与下主管平行的平行下副管,平行下副管的一端与位于外侧的垂直下副管连通,平行下副管的另一端与下叶片的外端面连通。

上桨叶和下桨叶的结构相似,只是沿其内侧面对称设置,且需要上桨叶和下桨叶协同才能完成工作目的,因此只以上桨叶的部件名称进行简单描述。

上主管83的一端与后段传输管路连通,同时,为了减少后段传输管路的尺寸和对试验的干扰,将上主管83的开口设置在上叶片82的内端。

同时,将上主管83的位置设定在靠近上叶片82的某一个端边,通过设置垂直上副管84和平行上副管85,实现染色液可以从另一个端边和上叶片82的外端面流出。

同时,在实际使用中,可以在桨叶8上将不需要流出染色液部位用胶带密封,可以使得染色液从指定位置流出。

上主管83和下主管对应设置,且拼接为圆形凹槽,垂直上副管84与垂直下副管对应设置,且拼接为圆形凹槽,平行上副管85与平行下副管对应设置,且拼接为圆形凹槽。

桨叶8内部凹槽全部采用圆形凹槽,以减小液体流动阻力。主管直径为2.5mm,副管直径为1mm。此外,可以将不需要流出染色液部位用胶带密封,可以使得染色液从指定位置流出。

浆毂7的圆周面设置有矩形安装槽71和叉耳72,矩形安装槽71与浆毂7的端面之间设置有夹角,叉耳72设置在矩形安装槽71的侧面,上连接柄81和下连接柄拼接的矩形连接柄插入至矩形安装槽71内,矩形连接柄的外端和叉耳72均设置通孔73,且矩形连接柄和叉耳72通过螺栓固定连接。

桨毂设计为圆形,以减小旋翼旋转时所产生的阻力以及对水流的影响。桨毂下部设置了圆形凹槽,与滑环6旋转端凸起相配合,再通过4个均匀布置的圆形通孔与滑环6旋转端链接固定。

根据试验需求,桨毂要求能改变桨叶8迎角。设计了一系列具有不同叉耳72角度的桨毂。

每个不同的桨毂对应一个旋翼攻角(即矩形安装槽71与浆毂7的端面之间的夹角)。桨毂两侧向内打两个带角度的方形槽,桨毂外外伸两组叉耳72,以增大与桨叶8接触面积,便于固定桨叶8。

通过更换桨毂,可以实现桨叶8安装角的变化。

前飞状态:当直升机处于前飞状态时,旋翼旋转平面与来流平面平行。因此,在水洞中开展旋翼前飞试验时,旋翼装置的桨盘平面应与水流方向平行,并使旋翼的桨盘平面处于水洞试验段流速最为稳定的区域。

垂直飞行状态:处于垂直飞行状态的直升机,旋翼旋转平面与来流面相互垂直。因此,在水洞中开展旋翼垂直飞行试验时,旋翼装置的桨盘平面应与水流方向垂直,并且旋翼的桨盘平面处于水洞试验段流速稳定的中心。

旋翼装置放入水洞中后,为减小连接杆对旋翼尾流区域水流的影响,故将连接杆置于水流上游,旋翼桨盘平面置于水流下游。

本装置兼顾两种试验状态,将试验装置整体结构形式设置为“L”型。试验时,通过调整安装方向,改变水流方向与桨盘平面的相对角度,使试验状态较为方便地在前飞和垂直飞行间进行切换。

在本说明书的描述中,参考术语“一个实施例/方式”、“一些实施例/方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例/方式或示例描述的具体特征、结构、材料或者特点包含于本申请的至少一个实施例/方式或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例/方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例/方式或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例/方式或示例以及不同实施例/方式或示例的特征进行结合和组合。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本申请的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

本领域的技术人员应当理解,上述实施方式仅仅是为了清楚地说明本公开,而并非是对本公开的范围进行限定。对于所属领域的技术人员而言,在上述公开的基础上还可以做出其它变化或变型,并且这些变化或变型仍处于本公开的范围内。

- 一种旋翼水洞试验装置

- 一种机翼抽吸流动控制的水洞流态观测试验装置