散热结构及其制造方法、芯片结构以及电子设备

文献发布时间:2023-06-19 11:49:09

技术领域

本申请涉及电子设备技术领域,特别涉及一种散热结构及其制造方法、芯片结构以及电子设备。

背景技术

随着芯片的使用越来越广泛,芯片中容纳的晶体管数量越来越多、晶体管运行速率越来越高,芯片的功耗也越来越大。芯片功耗不断增加会使芯片在运行过程中产生大量的热量,当这些热量导致芯片温度过高时,就会影响芯片的运行,进而使设备运行出现诸多问题。因此,有必要提供一种针对芯片的散热结构。

发明内容

本申请实施例提供了一种散热结构及其制造方法、芯片结构以及电子设备,可解决芯片散热的问题。技术方案如下:

一方面,提供了一种散热结构,该散热结构包括:外围基板、芯片基板、导热材料与散热器;其中,该外围基板的一端沿芯片基板的周边与芯片基板连接,散热器与外围基板的另一端连接;此外,外围基板、散热器与芯片基板之间具有容纳空间,导热材料填充于容纳空间内,芯片基板用于放置硅片。

本申请实施例提供的散热结构,由于芯片产生的热量只经过硅片和导热材料两个热传导环节即可被扩散出去,热量传导的环节较少,进而减少了热传导环节之间的热阻,即使芯片的功耗增大,芯片产生的热量也可以通过硅片和导热材料实现扩散,提高了热量扩散的效率,改善了散热效果。

在示例性实施例中,散热器包括:散热器底片和至少一个散热翅片,每一个散热翅片与散热器底片的一面连接,散热器底片的另一面与外围基板的另一端连接,散热器底片、外围基板与芯片基板之间具有容纳空间。

在示例性实施例中,散热器还包括:连接部,连接部上表面与每一个散热翅片连接,连接部下表面与散热器底片连接;连接部与散热器底片之间具有参考角度。通过设置连接部的一端与散热翅片连接,另一端与散热器底片连接,可以根据需要增加散热翅片的数量。

在示例性实施例中,散热器底片的另一面与外围基板的另一端密封连接。通过设置散热器底片与外围基板之间密封连接,避免导热材料外泄,或与空气接触发生反应。

在示例性实施例中,外围基板的一端沿芯片基板的周边与芯片基板密封连接。通过设置外围基板与芯片基板之间密封连接,避免导热材料外泄,或与空气接触发生反应。

在示例性实施例中,导热材料为液态金属。通过选用液态金属,一方面,减少了热传导环节,可以提高芯片的散热效率,另一方面还可以减少导热材料3与硅片之间的磨损,降低芯片的制备成本。

在示例性实施例中,液态金属为镓或镓合金。

在示例性实施例中,镓合金选自镓铝合金、镓铋合金、镓锡合金和镓铟合金中的至少一种。由于镓与镓合金在芯片工作时的状态为液态,且镓与镓合金的熔点很低,沸点很高。镓与镓合金均可以与硅片很好的结合,结合度较高,可以减少热量由硅片到镓或镓合金的热阻。

在示例性实施例中,硅片与导热材料接触的面为光滑曲面。

还提供了一种芯片结构,该芯片结构包括芯片本体以及设置在芯片本体上的散热结构,该散热结构如上面第一方面任一的散热结构。

还提供了一种电子设备,该电子设备包括电路板,电路板上具有上述的芯片结构,芯片结构包括如上任一的散热结构。

还提供了一种散热结构制造方法,该散热结构包括:外围基板、芯片基板、导热材料与散热器;该方法包括:将外围基板的一端沿芯片基板的周边与芯片基板连接,芯片基板上放置有硅片;将导热材料填充于芯片基板与外围基板形成的容纳空间内;将散热器与外围基板的另一端连接,以封闭容纳空间。

在示例性实施例中,该散热器包括:散热器底片和至少一个散热翅片;将散热器与外围基板的另一端连接,包括:将每一个散热翅片与散热器底片的一面连接,将散热器底片的另一面与外围基板的另一端连接。

在示例性实施例中,散热器还包括:连接部;该方法还包括:将连接部上表面与每一个散热翅片连接,将连接部下表面与散热器底片连接,连接部与散热器底片之间具有参考角度。

附图说明

图1是相关技术提供的散热结构示意图;

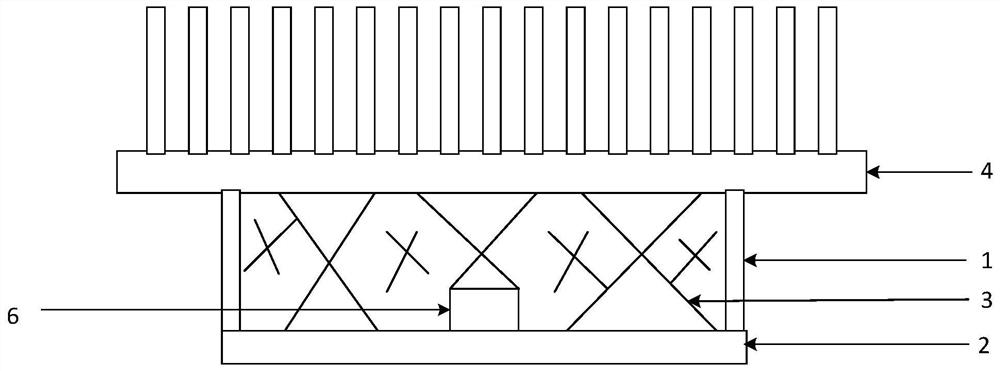

图2是本申请实施例提供的散热结构示意图;

图3是本申请实施例提供的散热器的结构示意图;

图4是本申请实施例提供的散热器的结构示意图;

图5是本申请实施例提供的电路板的结构示意图;

图6是本申请实施例提供的电子设备的结构示意图。

具体实施方式

除非另有定义,本申请实施例所用的所有技术术语均具有与本领域技术人员通常理解的相同的含义。为使本申请的目的、技术方案和优点更加清楚,下面将结合附图对本申请实施方式作进一步地详细描述。

随着芯片中容纳晶体管数量越来越多、晶体管运行速率越来越高,导致芯片功耗越来越大,有些芯片功耗已经超过200W,今后还会出现功耗超过400W甚至500W以上的芯片。但是,由于芯片功耗不断增加的同时会产生大量的热量,因此,就需要将芯片产生的大量的热量扩散出去。而大功率芯片的散热问题很难解决,特别是功耗超过250W的芯片,发热功率越大,散热问题解决越困难,如果不能解决,将导致芯片无法工作,所有芯片和与芯片有关系统的投资将无法转化成应用产品。

相关技术提供的散热结构,如图1所示,硅片放置在芯片基板上,在硅片与芯片盖子之间设置有第一层导热材料,在芯片盖子与散热器之间又设置有第二层导热材料。热量扩散出去时,需要先经过硅片传递至填充在硅片与芯片盖子之间的第一层导热材料,然后依次经过芯片盖子、填充在芯片盖子与散热器之间的第二层导热材料最后到达散热器。相关技术提供的芯片散热结构,虽然可以达到热量扩散的目的,但是热量的扩散需要经过多个热传导环节,而当芯片的功耗增大时,热传导环节之间的热阻则会增大,进而影响热量的扩散,导致芯片温度上升严重,影响设备的正常工作。

对此,本申请实施例提供了一种散热结构,如图2所示,散热结构包括:外围基板1、芯片基板2、导热材料3与散热器4。

外围基板1的一端沿芯片基板2的周边与芯片基板2连接,散热器4与外围基板1的另一端连接。

外围基板1、散热器4与芯片基板2之间具有容纳空间,导热材料3填充于容纳空间内,芯片基板2上用于放置硅片6。

本申请实施例提供的散热结构,由于芯片产生的热量只经过硅片6和导热材料3两个热传导环节即可被扩散出去,热量传导的环节较少,进而减少了热传导环节之间的热阻,即使芯片的功耗增大,芯片产生的热量也可以通过硅片6和导热材料3实现扩散,提高了热量扩散的效率。此外,本申请实施例提供的散热结构可以对功耗达到600W以上芯片实现很好的散热。

示例地,散热结构还可以包括焊球,芯片基板2通过焊球与电路板5连接,进而将芯片固定在电路板5上。

不难看出,相关技术提供的芯片散热结构包括芯片盖子,芯片盖子可以起到支撑散热器4,保护芯片基板2上放置的硅片6的作用,但是当加上芯片盖子后,会增加热传导环节,增加热传导环节的热阻,进而影响热量的扩散。而本申请实施例通过设置外围基板1,可以支撑散热器4的重量,避免散热器4对芯片基板2上的硅片6造成破坏,可以保护硅片6不受破坏。

此外,通过外围基板1、芯片基板2以及散热器4形成封闭的容纳空间,硅片6放置在芯片基板2上,一方面,可以避免硅片6暴露在空气中,起到保护硅片6的作用;另一方面,避免填充在容纳空间的导热材料3外漏或与外界空气或其他物质发生反应,进而影响芯片的正常工作。

在示例性实施例中,该外围基板1的形状可以根据芯片基板2的形状或者电路板5的形状进行确定。示例性地,当芯片基板2的形状为矩形时,外围基板1的形状可以为矩形;当芯片基板2的形状为圆形时,外围基板1的形状可以为圆形。本申请实施例对外围基板1的形状不限于此。

示例性地,外围基板1的宽度可以根据形成芯片的工作需要进行设定,本申请实施例对此不做限定。

需要说明的是,外围基板1、散热器4与芯片基板2之间形成的容纳空间的大小可以根据芯片基板2的大小进行确定。示例性地,当需要容纳空间较大时,可以设置芯片基板2的尺寸较大。示例性地,容纳空间的大小也可以根据芯片的功耗进行确定,当芯片的功耗较大时,产生的热量会较多,此时容纳空间可以较大,以便容纳更多的导热材料3,提高热量扩散的速率。当芯片的功耗较低时,芯片产生的热量会较少,此时容纳空间较小也可以达到热量扩散的目的,如此,也可以降低散热结构的成本。

在示例性实施例中,如图3所示,散热器4包括:散热器底片41和至少一个散热翅片42,每一个散热翅片42与散热器底片41的一面固定连接,散热器底片41的另一面与外围基板1的另一端连接,散热器底片41、外围基板1与芯片基板2之间具有容纳空间。

需要说明的是,本申请实施例提供的散热结构,在制作芯片时,即可将散热器底片41与外围基板1的另一端连接,形成封闭的容纳空间,以保证放置在芯片基板2上的硅片6不暴露在空气中。

示例性地,每一个散热翅片42可以与散热器底片41一体成型,也可以将散热翅片42焊接在散热器底片41上。本申请实施例对散热翅片42与散热器底片41的连接方式不进行限定。

可以理解的是,相关技术提供的散热结构还包括芯片盖子,芯片盖子与散热器4之间又填充了第二层导热材料,而填充的每层导热材料都会存在热阻,使得硅片6和散热器4之间存在温度差,而温度差会降低散热结构热量的扩散效率。而本申请实施例提供的散热结构用散热器底片41代替了芯片盖子,即不需要再设置芯片盖子。与相关技术相比,本申请实施例提供的散热结构在硅片6与散热器4之间减少了一层热传导环节,进而减少了一层热传导环节之间的热阻,提高了热量扩散的效率。

在示例性实施例中,如图4所示,散热器4还包括:连接部43,连接部43上表面与每一个散热翅片42连接,连接部43下表面与散热器底片41连接;连接部43与散热器底片41之间具有参考角度。

需要说明的是,当芯片的功耗较大时,散热器底片41的大小一定,此时需要较多数量的散热器翅片42以完成芯片散热。因此,通过设置连接部43,并且根据需要设置连接部43的尺寸较大,进而可以使其连接更多的散热翅片42,以满足芯片的散热需求。

作为一种示例,该参考角度可以在180°-90°的范围内,并且,每个散热翅片42固定设置在连接部43的上表面,散热器底片41固定设置在连接部43的下表面。示例性地,每个散热翅片42与连接部43的上表面可以为冲压一体成型,也可以为焊接连接。连接部43与散热器底片41之间可以为冲压一体成型,也可以为焊接连接,本申请实施例对此不进行限定。

在示例性实施例中,散热器底片41的另一面与外围基板1的另一端密封连接。

通过设置散热器底片41的另一面与外围基板1的另一端密封连接,以保证外围基板1、散热器底片41与芯片基板2之间形成的容纳空间的密封性,避免芯片工作时导热材料3泄漏。

在示例性实施例中,散热器底片41的另一面与外围基板1的另一端熔融粘合。

在示例性实施例中,外围基板1的一端沿芯片基板2的周边与芯片基板2密封连接。

同理,由于容纳空间内需要容纳导热材料3,外围基板1不但需要保证导热材料3不暴露在空气外,而且避免散热器4对硅片6造成挤压,还要保证当芯片工作,温度升高时,导热材料3不从外围基板1与芯片基板2之间的缝隙泄漏,因此,设置外围基板1的一端与芯片基板2密封连接。

在示例性实施例中,外围基板1的一端沿芯片基板2的周边与芯片基板2之间熔融粘合。

作为一种示例,当散热器底片41、外围基板1以及芯片基板2的材质均为塑料时,既要达到外围基板1与芯片基板2之间的密封性,又要达到外围基板1与散热器底片41之间的密封性,散热器底片41与外围基板1之间、外围基板1的一端与芯片基板2之间可以采用熔融粘合。

作为另一种示例,当散热器底片41、外围基板1以及芯片基板2的材质均为纯铁时,散热器底片41与外围基板1之间、外围基板1的一端与芯片基板2之间可以采用焊接连接。如此,一方面可以保证散热器底片41与外围基板1之间、外围基板1的一端与芯片基板2之间的密封性,另一方面,还可以提高散热结构的稳定性和牢固性。

作为一种示例,当散热器底片41与外围基板1之间、外围基板1的一端与芯片基板2之间采用焊接连接时,散热器底片41可以通过焊料层焊接在外围基板1上,外围基板1的一端可以通过焊料层焊接在芯片基板2上。示例地,焊料中的焊料可以为锡。由于锡具有较高的导热系数,当作为焊料时不会影响到导热材料3的导热作用,并且,通过设置焊料锡的焊层厚度在参考范围内,可以进一步提高芯片散热的速率,防止大量热量损伤芯片。示例地,焊料层的厚度可以设置在0.1毫米-0.15毫米之间,例如0.1毫米、0.11毫米、0.12毫米、0.13毫米、0.14毫米或0.15毫米等。进一步地,为了尽可能避免芯片工作时,导热材料3溶解焊料锡,可以从外部焊接,尽可能的避免焊料接触导热材料3。

在示例性实施例中,导热材料3为液态金属。

本申请实施例提供的导热材料3为液态金属,即至少在芯片工作时该导热材料的状态为液态。可以理解的是,部分金属在常温,例如25℃的温度下即为液态,即使在0℃以上,也为液态。芯片工作时该金属处于液态状态。或者芯片不工作,但是常温环境下,该金属也为液态。

通过选用液态金属,一方面,减少了热传导环节,可以提高芯片的散热效率,另一方面还可以减少导热材料3与硅片之间的磨损,降低芯片的制备成本。

在示例性实施例中,液态金属为镓或镓合金。

可以理解的是,液态金属可以将芯片产生的热量扩散至散热器4。因此,液态金属的选择很重要,既要选择芯片在工作时,该金属可以被液化,即处于液态的金属,又需要该金属具有较高的导热系数,即具有较低的热阻,还可以与硅片6高度结合,高效的扩散热量。金属汞具有很好的导热性,热阻小,但是汞有毒,因此不宜选用汞作为导热材料3。

相反,镓与镓合金在芯片工作时的状态为液态,且镓与镓合金的熔点很低,沸点很高。镓与镓合金均可以与硅片6很好的结合,结合度较高,可以减少热量由硅片6到镓或镓合金的热阻。并且由于镓与镓合金与硅片6的结合度高,因此当镓或镓合金填充在容纳空间内时,不会损坏硅片6,同时也提高了芯片热量扩散的效率。

作为一种示例,液态金属可以单独为镓,也可以为镓合金,也可以为镓与镓合金的混合物。当为镓与镓合金的混合物时,混合比例可以为1:1-2,示例地,可以为1:1或1:2等。本申请实施例对镓与镓合金混合物混合的比例不进行限定。

需要说明的是,相关技术提供的散热结构中,由于散热器4与芯片盖子之间会存在空气,而空气的导热系数很低,热量扩散速率慢。因此,需要在散热器4与芯片盖子之间填充第二层导热材料,以此来提高芯片的散热,但也增加了热传导环节,进而增加了热阻。

而本申请实施例通过在散热器底片41与芯片基板2以及外围基板1形成的容纳空间内填充镓或镓合金,一方面,避免了在硅片6上设置芯片盖子,减少了热传导环节;另一方面,也避免由于芯片盖子与散热器4之间的空气导热系数低而影响热量扩散效率。

此外,相关技术提供的散热结构,需要在硅片6与芯片盖子之间增加第一层导热材料,以提高芯片的热量扩散,但是由于相关技术提供的第一层导热材料与硅片6的结合度低,与硅片6之间会产生摩擦,损坏硅片6,增加散热结构的制备成本,另一方面,热量扩散效率低。

而本申请实施例提供的散热结构,通过在容纳空间内填充镓或镓合金,不但减少了对硅片6的损坏,还提高了热量扩散的速率,进而降低了散热结构的制备成本。

在示例性实施例中,镓合金选自镓铝合金、镓铋合金、镓锡合金和镓铟合金中的至少一种。

由于本申请实施例选用的导热材料3为液态金属,即在芯片工作时,导热材料3需为液态,上述镓合金可以在低温下例如0℃为液态,在芯片工作时也保持液态状态,且上述种类的镓合金具有很好的导热性,热阻低,与硅片6的结合度高,可以显著降低与硅片6之间热量扩散的热阻。

作为一种示例,镓合金可以为镓铝合金、镓铋合金、镓锡合金和镓铟合金中单独一种,也可以为镓铝合金与镓铋合金的混合物,或镓铝合金与镓锡合金的混合物,或镓铝合金与镓铟合金的混合物,或镓铋合金与镓锡合金的混合物,或镓锡合金和镓铟合金的混合物,或镓铋合金与镓铟合金的混合物。当镓合金为上述任一两者组合的混合物时,混合比例可以为1:1或1:2。本申请实施例对两者的混合比例不进行限定。镓合金也可以为镓铝合金、镓铋合金与镓锡合金三者的混合物,或镓铋合金、镓锡合金和镓铟合金三者的混合物,或镓铝合金、镓锡合金和镓铟合金三者的混合物,混合比例可以为1:1:1或1:2:1。本申请实施例对三者的混合比例不进行限定。镓合金也可以为镓铝合金、镓铋合金、镓锡合金和镓铟合金四者的混合物,混合比例可以为1:1:2:1。本申请实施例对四者的混合比例不进行限定。

在示例性实施例中,外围基板1与芯片基板2以及散热器底片41的材质可以为纯铁材质或塑料材质。

由于金属之间有生成合金的趋向,而合金便是不同金属间的互溶现象。一般金属间构成合金需求很高的温度。但有些金属间的互溶并非都需求高温。由于镓的熔点很低,在不到30℃就成为了液态,液态镓能够与其他金属生成合金,也便是可以溶解其他金属,腐蚀其他金属。

因此镓不能装在金属容器中。

而金属铁无法与镓直接发生反应,所以高温时液态镓和液态镓合金不与纯铁容器反应。因此本申请实施例提供的外围基板1与芯片基板2以及散热器底片41的材质可以为纯铁材质,也可以是其他金属材料,但是,选择的金属材料需要考虑避免和液态金属之间产生合金的问题。

此外,镓与镓合金不会腐蚀塑料,因此,外围基板1与芯片基板2的材质也可以选用塑料材质。

在示例性实施例中,散热器底片41的材质也可以为塑料材质。由于芯片在工作过程中,导热材料3处于液态状态,散热器底片41也可能会接触到导热材料3,因此,散热器底片41的材质也可以为塑料材质。

在示例性实施例中,塑料为聚酰亚胺、聚醚醚酮、聚酰胺酰亚胺、聚苯并咪唑、聚醚酰亚胺、聚苯硫醚、聚砜、聚四氟乙烯或聚偏二氟乙烯。

需要说明的是,本申请实施例提供的塑料均为耐高温的热固性塑料,采用耐高温塑料,可以使得外围基板1在芯片工作时,不但能够耐镓或镓合金的溶解和腐蚀,而且在高温下不会变形或溶解。

示例地,聚苯并咪唑长期工作温度可达310℃,短期使用温度可达500℃,因此,选用聚苯并咪唑可以满足芯片高功耗的工作状态。聚酰亚胺长期工作温度可达290℃,短期使用温度可达480℃,也可以在-240℃的环境下工作。聚酰胺酰亚胺也是一种热固性的塑料,长期工作温度可达250℃,同时具有优异的耐磨性能和抗冲击性能。聚醚醚酮长期工作温度可达160℃,短期工作温度可达260℃,具有较好的耐高温性能。聚醚酰亚胺长期工作温度可达170℃,短期工作温度可达200℃。聚苯硫醚长期工作温度可达220℃,短期工作温度可达260℃。聚偏二氟乙烯长期工作温度可达150℃,短期工作温度可达160℃,同时具有优良的耐腐蚀性能,并且具有较高的机械强度和刚性。聚四氟乙烯长期工作温度可达260℃,短期工作温度为280℃,具有优异的耐腐蚀性能,还具有极低的摩擦系数。聚砜长期工作温度150℃,短期工作温度可达180℃。

由此可见,本申请实施例提供的上述塑料均为热固性塑料,且都能在高温下工作,也可以适应低温环境的工作,可以满足芯片在高功耗下的工作需求。

需要说明的是,虽然镓或镓合金可以与其他金属发生互溶,但是由于和某些金属之间的溶解幅度很小,镓或镓合金与其他金属完全溶解所需要的时间很长,即在芯片正常的工作时间内,镓或镓合金与其他金属的溶解不会影响芯片的正常工作。因此,本申请实施例提供的外围基板1与芯片基板2以及散热器底片41的材质也可以为金属,作为一种示例,外围基板1与芯片基板2以及散热器底片41的材质可以为铜,也可以为钢。

在示例性实施例中,导热材料3与散热器4之间可以具有参考间隙。

需要说明的是,本申请实施例提供的导热材料3为液态金属,且该液态金属在芯片工作时,会由固态变为液态,且该液态金属在液态时的密度大于在固态时的密度。因此,当芯片工作时,导热材料3会由固态变为液态,体积减小,当芯片不工作或位于低温环境时,例如零下30℃的环境中,导热材料3会变成固态,体积增大。因此通过在导热材料3与散热器4之间设置有参考间隙,避免导热材料3变为固态时由于容纳空间的容积变小而影响芯片的整体使用功能。

作为一种示例,当导热材料3为镓或镓合金时,镓或镓合金在芯片工作时变为液态,当芯片不工作或处于低温,例如零下30℃时,镓或镓合金变为固态,此时就需要为镓或镓合金预留体积变大的空间。虽然镓或镓合金在30℃以上一般为液态,在0℃时也为液态,即芯片有可能在不工作的情况下镓或镓合金也为液态。但是为了避免芯片的工作环境处于温度极低的情况,例如-20℃或-30℃时,镓或镓合金会变为固态,本申请实施例在导热材料3与散热器4之间设置参考间隙,避免上述情况的发生。

但是由于镓或镓合金从液态至固态变化时,体积变化很小,因此导热材料3与散热器4之间的参考间隙可以不用太大,间隙太大会造成中间存留空气,影响热量的扩散,但是间隙也不能太小,间隙太小,当镓或镓合金由液态变为固态时由于设置的间隙太小,对外围基板1造成挤压,或对硅片6造成挤压,损坏硅片6。作为一种示例,参考间隙可以为0.1毫米-0.15毫米。例如0.1毫米、0.11毫米、0.12毫米、0.13毫米、0.14毫米或0.15毫米等。

在示例性实施例中,硅片6与导热材料3接触的面为光滑曲面。

通过设置硅片6与导热材料3接触的面为光滑曲面,一方面,可以避免导热材料3对硅片6产生磨损或损坏,另一方面,增加了硅片6与导热材料3的接触面积,提高了硅片6与导热材料3之间的热量扩散速率。

作为一种示例,当导热材料3为镓或镓合金时,通过设置硅片6与导热材料3接触的面为光滑曲面,可以进一步增加镓或镓合金与硅片6的接触面,提高硅片6与镓或镓合金之间的结合度,进而提高热量的扩散,避免多余的热量损坏芯片。

示例地,也可以将硅片6与导热材料3接触的面设置为弧形面。本申请对硅片6与导热材料3接触的面的形状不限于此,只要能达到增加接触面积和提高散热效率的作用即可。

需要说明的是,本申请实施例提供的散热结构,不但可以应用于250W以上大功耗的芯片,也可以应用于功耗较小,例如功耗低于250W的芯片,或者小功耗的芯片在高温环境下的工作,例如汽车电子、无线功放等高温工作环境。

另一方面,本申请实施例还提供了一种芯片结构,该芯片结构包括芯片本体以及设置在芯片本体上的上述任一的散热结构。示例性地,芯片本体包括硅片6。

其中,散热结构采用上述实施例提供的散热结构。散热结构的结构和原理可以参见上述实施例,此处不再赘述。

本实施例中通过在芯片本体的硅片6上设置上述实施例提供的散热结构,由于芯片产生的热量只经过硅片6和导热材料3两个热传导环节,减少了热传导环节,进而减少了热传导环节之间的热阻,即使当芯片的功耗增大时,芯片产生的热量也可以通过硅片6和导热材料3实现传递,提高了热量散出的效率。

还一方面,本申请实施例还提供了一种电路板5,如图5所示,该电路板5上设置有至少一个上述的散热结构。

本申请实施例的电路板5上设置有至少一个上述实施例的芯片结构。

示例地,参见图5,电路板5上设置有至少一个上述实施例的芯片结构,芯片结构与电路板5固定连接。示例地,可以将芯片结构焊接在电路板5上,或通过螺栓固定在电路板5上。对于电路板5上的芯片结构的位置和个数不做限制。例如,可以在电路板5的上表面设置至少一个芯片结构;或者,可以在电路板5的上表面设置至少一个芯片结构,并且,在电路板5的下表面设置至少一个芯片结构。

其中,芯片结构的结构和原理可以参见上述实施例,此处不再赘述。

本申请实施例提供的电路板5,通过在电路板5上设置有至少一个上述实施例的芯片结构,由于芯片产生的热量只经过硅片6和导热材料3两个热传导环节,减少了热传导的环节,进而减少了热传导环节之间的热阻,即使当芯片的功耗增大时,芯片产生的热量也可以通过硅片6和导热材料3实现传递,提高了热量扩散的效率。

再一方面,本申请实施例还提供了一种电子设备,该电子设备中设置有至少一个上述的电路板5。

图6为本申请实施例提供的电子设备的结构示意图,如图6所示,本申请实施例提供的电子设备中设置有至少一个上述实施例提供的电路板5。电路板5的结构和原理可以参见上述实施例,此处不再赘述。

作为一种示例,电子设备中的各电路板5之间相互并联。

作为一种示例,在电子设备中设置一个或多个电路板5,该电路板5采用上述实施例提供的电路板5。电路板5的结构和功能,可以参见上述实施例的介绍,此处不再赘述。

本实施例中,可以将多个电路板5进行并联,然后将并联的电路板5设置在电子设备中。在一种实施方式中,电子设备可以为服务器。电路板5与电子设备的连接方式可以选择固定连接或滑动连接的方式。示例地,可以在电子设备的机箱上设置有一个或多个滑槽,然后将电路板5设置在滑槽中,使得电路板5可以在滑槽上滑动。其中,在电子设备中设置多个电路板5时,多个电路板5中的每一个电路板5的结构可以相同或不同。每一个电路板5上设置有至少一个上述实施例的芯片结构。其中,芯片结构的结构和原理可以参见上述实施例,此处不再赘述。

本申请实施例提供的电子设备,通过在电子设备中设置上述实施例提供一个或多个的电路板5,在每一个电路板5上设置有至少一个上述实施例的芯片结构,在芯片结构的硅片6上设置上述实施例提供的散热结构。由于芯片产生的热量只经过硅片6和导热材料3两个热传导环节,减少了热传导的环节,进而减少了热传导环节之间的热阻,即使芯片的功耗增大,芯片产生的热量也可以通过硅片6和导热材料3实现传递,提高了热量扩散的效率。

本申请实施例提供了一种散热结构的制造方法,其中,该散热结构包括:外围基板1、芯片基板2、导热材料3与散热器4;关于该散热结构的详细介绍也可参见本申请上述实施例的内容,此处不再赘述。示例性地,该散热结构的制造方法包括如下几个步骤:

步骤11,将外围基板1的一端沿芯片基板2的周边与芯片基板2连接,芯片基板2上放置有硅片6。

示例性地,将外围基板1的一端沿芯片基板2的周边与芯片基板2密封连接。

需要说明的是,将外围基板1的一端沿芯片基板2的周边与芯片基板2连接之前,可以先将硅片6放置于芯片基板2上。除此之外,也可以先将外围基板1的一端沿芯片基板2的周边与芯片基板2连接,再将硅片6放置于芯片基板2上,本申请实施例不对硅片6的放置顺序不进行限定。

步骤12,将导热材料3填充于芯片基板2与外围基板1形成的容纳空间内。

步骤13,将散热器4与外围基板1的另一端连接,以封闭容纳空间。

在示例性实施例中,散热器4包括:散热器底片41和至少一个散热翅片42,因此,将散热器4与外围基板1的另一端连接,包括:将每一个散热翅片42与散热器底片41的一面连接,将散热器底片41的另一面与外围基板1的另一端连接。示例性地,将散热器底片41的另一面与外围基板1的另一端密封连接。

在示例性实施例中,散热器4还包括:连接部43,则该方法还包括:将连接部43上表面与每一个散热翅片42连接,将连接部43下表面与散热器底片41连接;其中,连接部43与散热器底片41之间具有参考角度。

通过该方法制造的散热结构,由于芯片产生的热量只经过硅片和导热材料两个热传导环节,减少了热传导环节,进而减少了热传导环节之间的热阻,即使当芯片的功耗增大时,芯片产生的热量也可以通过硅片和导热材料实现传递,提高了热量散出的效率。

以上制造方法的各个步骤之间的顺序也可以改变,不影响方案的实现。

上述所有可选技术方案,可以采用任意结合形成本申请的可选实施例,在此不再一一赘述。

以上所述仅为本申请的说明性实施例,并不用以限制本申请的保护范围,凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 散热结构及其制造方法、芯片结构以及电子设备

- 一种电子设备芯片的屏蔽散热结构及电子设备