电缆目标层的试片、试片制造方法及厚度测量方法

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及电缆检测领域,特别涉及一种电缆目标层的试片、试片制造方法及厚度测量方法。

背景技术

电缆用于电能和信号的传输,电缆目标层(例如电缆绝缘层、电缆内护套层、电缆外护套层、电缆隔离套层以及电缆内衬层等)具有保护电缆以及避免发生安全事故的作用。在使用电缆的过程中,需要对电缆目标层的厚度进行测量,以确定电缆目标层的保护性能是否良好,从而保证电缆的正常使用和及时避免安全事故的发生。

目前通过电缆目标层的试片测量电缆目标层的厚度。电缆目标层的试片制造过程包括:去除截取的电缆中除电缆目标层之外的材料,得到电缆目标层的试样。之后人工或者利用切割机沿垂直于电缆轴向的方向切割试样,得到电缆目标层的试片。

但是通过前述制造过程得到的电缆目标层的试片的厚度均匀性较差,从而导致电缆目标层的厚度的测量结果准确度较低。

发明内容

本发明提供了一种电缆目标层的试片、试片制造方法及厚度测量方法,能够提高电缆保护层的试片的制造效率且降低制造成本,以及提高试片的厚度均匀性,所述技术方案如下:

第一方面,提供了一种电缆目标层的试片制造方法,所述方法包括:

截取电缆,得到所述电缆的试件;

去除所述试件中除所述电缆目标层之外的材料,得到管状的所述电缆目标层的初始试样;

利用液态的浇筑材料浇筑所述初始试样,得到所述电缆目标层的试样;

冷却所述试样,使所述试样内的浇筑材料凝固;

对所述试样进行切割,得到所述电缆目标层的试片;

其中,所述液态的浇筑材料的温度小于所述电缆正常运行时导体最高温度;所述电缆目标层包括以下至少一种:电缆绝缘层、电缆内护套层、电缆外护套层、电缆隔离套层以及电缆内衬层。

可选地,在利用液态的浇筑材料浇筑所述初始试样,得到所述电缆目标层的试样之前,所述方法还包括:

在第一温度下将固态的浇筑材料完全熔化,得到所述液态的浇筑材料;

将所述液态的浇筑材料保持在第二温度;

所述利用液态的浇筑材料浇筑利用液态的浇筑材料浇筑所述初始试样,得到所述电缆目标层的试样,包括:

利用温度为所述第二温度的所述液态的浇筑材料浇筑所述初始试样,得到所述电缆目标层的试样;

其中,所述第一温度大于或等于所述浇筑材料的熔点,且小于所述浇筑材料的沸点;所述第二温度大于所述浇筑材料的熔点,且小于所述电缆正常运行时导体最高温度。

可选地,所述将所述液态的浇筑材料保持在第二温度,包括:

将所述液态的浇筑材料放置在恒温装置中,使所述液态的浇筑材料保持在所述第二温度。

可选地,所述初始试样的横截面积处于第一面积范围,所述利用液态的浇筑材料浇筑所述初始试样,得到所述电缆目标层的试样,包括:

将所述初始试样固定在容器的底部,所述初始试样的一个管口与所述容器的底部接触;

将所述液态的浇筑材料从所述初始试样的另一个管口倒入所述初始试样内,得到所述电缆目标层的试样。

可选地,所述初始试样的横截面积处于第二面积范围,所述利用液态的浇筑材料浇筑所述初始试样,得到所述电缆目标层的试样,包括:

将所述初始试样固定在容器的底部,所述初始试样的一个管口与所述容器的底部接触;

将所述液态的浇筑材料倒入所述容器中,使所述液态的浇筑材料淹没所述初始试样的另一个管口,得到所述电缆目标层的试样。

可选地,所述冷却所述试样,使所述试样内的浇筑材料凝固,包括:

对固定有所述试样的所述容器进行冷却,使所述试样内的浇筑材料凝固。

可选地,所述浇筑材料包括石蜡。

可选地,所述石蜡的类型包括半精炼石蜡和/或全精炼石蜡,所述石蜡的牌号包括56和/或58。

第二方面,提供了一种电缆目标层的厚度测量方法,所述方法包括:

去除所述电缆目标层的试片内固态的浇筑材料;

测量所述试片的厚度,得到所述电缆目标层的厚度;

其中,所述试片利用第一方面任一所述的方法制成

第三方面,提供了一种电缆目标层的试片,所述试片利用第一方面任一所述的方法制成。

本发明的实施例提供的技术方案可以包括以下有益效果:

本发明实施例提供的电缆目标层的试片制造方法,去除电缆的试件中除电缆目标层之外的材料,得到管状的电缆目标层的初始试样,利用液态的浇筑材料浇筑初始试样,得到电缆目标层的试样,再冷却试样使试样内的浇筑材料凝固,之后对试样进行切割,得到电缆目标层的试片。试样内凝固的浇筑材料能够支撑电缆目标层,在切割过程中避免电缆目标层在外力的作用下被挤压变形,进而无需多次切割即可得到厚度均匀的试片,提高了电缆保护层的试片的制造效率且降低了制造成本,以及提高了试片的厚度均匀性。通过采用上述试片进行电缆目标层的厚度测量,能够在提高电缆目标层的厚度测量的效率和准确度的同时降低测量成本。

应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本发明。

附图说明

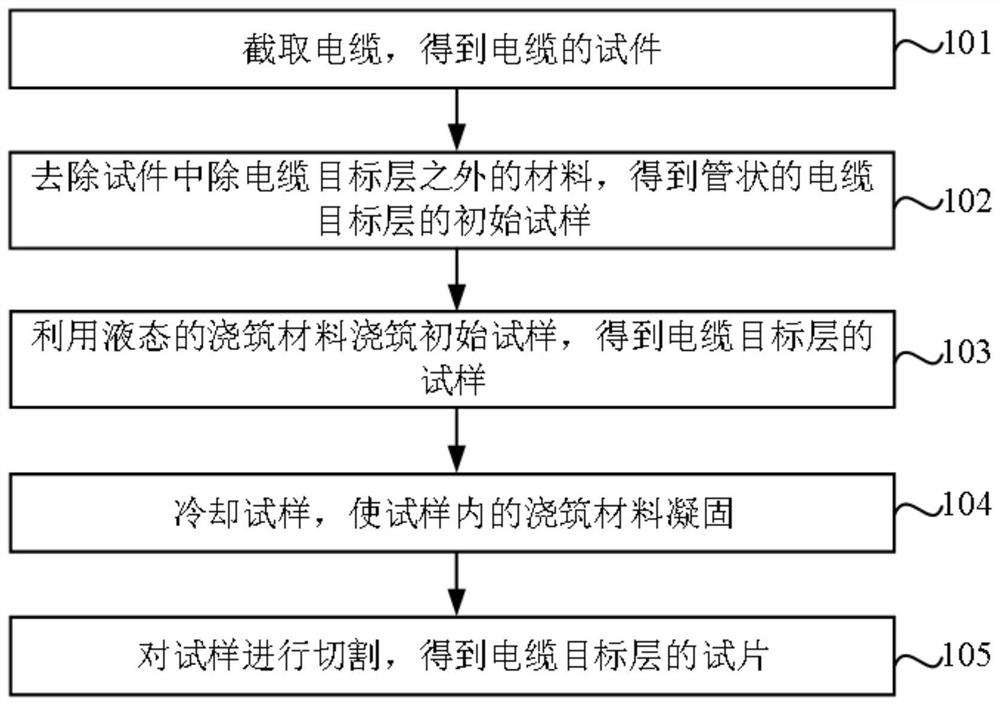

图1为本发明实施例提供的一种电缆目标层的试片制造方法的流程图;

图2为本发明实施例提供的另一种电缆目标层的试片制造方法的流程图;

图3为本发明实施例提供的一种电缆目标层的厚度测量方法的流程图。

具体实施方式

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述,显然,所描述的实施例仅仅是本发明一部份实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

电缆的结构中电缆目标层的作用至关重要。电缆目标层的保护性能与电缆目标层的厚度相关,国家标准、行业标准以及国际标准中对电缆目标层的厚度均具有标准和要求。在需要对电缆进行检测(例如电缆制造商的例行检测、电缆使用者的抽样检测以及国家产品认证)时,均需要对电缆目标层的厚度进行测量,以保证电缆的安全使用。

目前先制造电缆目标层的试片,再对电缆目标层的试片的厚度进行测量,以得到电缆目标层的厚度。在厚度测量过程中,所用到的电缆目标层的试片的厚度需要均匀,才能保证厚度测量结果的准确性。

制造电缆目标层的切割的过程包括:去除截取的电缆中除电缆目标层之外的材料(例如线芯、填充物以及内衬层等),得到电缆目标层的试样。之后人工或者利用切割机沿垂直于电缆轴向的方向切割试样,得到电缆目标层的试片。

由于制造过程中的试样为内部中空的管状结构,因此对于人工切割的方式,切割人员需要经过大量练习,通过手眼配合控制切割的角度、力度和速度才能保证切割得到的电缆目标层的试片的厚度均匀,导致人工成本较高。

并且该方式对试样的要求较高,线径较大的试样在切割过程中容易发生变形,材质较硬的试样对切割人员的手部力量要求较高,导致切割人员在切割线径较大的试样或者材质较硬的试样时均不易控制切割角度,影响切割效果,从而导致切割得到的试片的厚度不均匀。

此外,人工切割时为了得到平滑的切割面需要保证较快的切割速度,这样当切割角度存在偏差时会导致切割厚度不均匀。为了保证切割厚度的均匀性,通常切割得到的试片较长,这样会影响后续厚度测量的准确性。

由前述描述可知,由于试样为内部中空的管状结构,因此切割人员需花费大量时间和精力进行切割练习,在切割时也需要进行多次切割才能得到厚度较均匀的试片,导致电缆目标层的试片的制造成本较高且制造效率较低。并且对试样的要求较高导致适用性较差。从而导致电缆目标层的厚度测量的成本较高且效率和准确度均较低。

对于利用切割机进行切割的方式,当试片的硬度较低或厚度较小时,在切割过程中试片会存在不同程度的变形,导致切割得到的试片的厚度不均匀,从而导致电缆目标层的厚度测量的准确度较低。

因此目前电缆目标层的试片的制造效率较低、成本较高且制造得到的试片的厚度均匀性较差。从而导致电缆目标层的厚度测量的成本较高且效率和准确度均较低。

请参考图1,图1为本发明实施例提供的一种电缆目标层的试片制造方法的流程图,该方法可以包括以下步骤:

步骤101、截取电缆,得到电缆的试件。

可选地,电缆可以包括聚烯烃和交联聚烯烃等非橡皮混合物挤包绝缘电线电缆。

步骤102、去除试件中除电缆目标层之外的材料,得到管状的电缆目标层的初始试样。

电缆目标层的作用是避免电缆在工作过程中发生短路、断路以及漏电等安全事故,该电缆目标层可以包括以下至少一种:电缆绝缘层、电缆内护套层、电缆外护套层、电缆隔离套层以及电缆内衬层。

其中,电缆绝缘层的作用是防止线芯间短路,避免人在接触电缆表面时发生触电危险的情况发生。电缆内护套层的作用是避免电缆绝缘层与水、空气或其他物体接触,防止电缆绝缘层受潮或者受到机械损伤。电缆护套层的作用是保护电缆内部的电缆绝缘层、线芯以及其他结构(例如填充物以及内衬层等),避免这些结构在外力作用下受到损坏。电缆隔离套层的作用是将电缆中两种不同的金属隔离,避免两种金属之间接触断路。电缆内衬层的作用是避免线芯在外力作用下受到损坏。

需要说明的是,前述电缆目标层仅为示例性说明,本发明实施例对此不做限定。

步骤103、利用液态的浇筑材料浇筑初始试样,得到电缆目标层的试样。

当浇筑材料的温度大于或等于电缆正常运行时导体最高温度,会导致电缆目标层软化变形。因此,液态的浇筑材料的温度小于电缆正常运行时导体最高温度,以使电缆目标层不会软化变形,保证后续厚度测量的准确性。

步骤104、冷却试样,使试样内的浇筑材料凝固。

步骤105、对试样进行切割,得到电缆目标层的试片。

综上所述,本发明实施例提供的电缆目标层的试片制造方法,去除电缆的试件中除电缆目标层之外的材料,得到管状的电缆目标层的初始试样,利用液态的浇筑材料浇筑初始试样,得到电缆目标层的试样,再冷却试样使试样内的浇筑材料凝固,之后对试样进行切割,得到电缆目标层的试片。试样内凝固的浇筑材料能够支撑电缆目标层,在切割过程中避免电缆目标层在外力的作用下被挤压变形,进而无需多次切割即可得到厚度均匀的试片,提高了电缆保护层的试片的制造效率且降低了制造成本,以及提高了试片的厚度均匀性。通过采用上述试片进行电缆目标层的厚度测量,能够在提高电缆目标层的厚度测量的效率和准确度的同时降低测量成本。

请参考图2,图2为本发明实施例提供的另一种电缆目标层的试片制造方法的流程图,该方法可以包括以下步骤:

步骤201、截取电缆,得到电缆的试件。

可以从电缆上截取目标长度的一段电缆,得到电缆的试件。

步骤202、去除试件中除电缆目标层之外的材料,得到管状的电缆目标层的初始试样。

可以剥脱电缆目标层之外的其它层,并抽出电缆目标层之内的其他层和线芯,得到初始试样。在去除试件中除电缆目标层之外的材料时,需要保证不会损坏电缆目标层。

步骤203、在第一温度下将固态的浇筑材料完全熔化,得到液态的浇筑材料。

其中,第一温度大于或等于浇筑材料的熔点,且小于浇筑材料的沸点。从而在能够将固态的浇筑材料完全熔化的同时避免液态的浇筑材料沸腾。可以将固态的浇筑材料放置在容器(例如金属容器或玻璃容器)中,并在第一温度下加热容器使浇筑材料完全熔化。

可选地,浇筑材料可以包括石蜡。石蜡是一种碳氢化合物,由石油提炼精制而成,其化学活性较低,呈中性,化学性质稳定,不易发生化学反应,且没有腐蚀性。石蜡的熔点通常处于45摄氏度(℃)~75℃范围内,熔点低的石蜡外观通常呈乳白色且易碎,熔点高的石蜡外观通常呈浅淡黄色,触感柔韧有硬感且不易碎。石蜡的熔点越高硬度越高,一般将熔点低于45℃的称为软蜡,高于45℃的称为硬蜡。按照熔点的不同可以将石蜡划分为不同的牌号,例如石蜡的牌号可以包括:52号、54号、56号、58号以及60号等。按照精制程度由低到高的变化可以将石蜡划分为粗石蜡、半精炼石蜡、全精炼石蜡以及食品蜡。精制程度越高,石蜡的颜色越浅且质量越好,生产成本也越高。其中全精炼石蜡、半精炼石蜡、粗石蜡基本都属于硬蜡。

在本发明实施例中,需要根据石蜡的温度和硬度特性以及电缆目标层的温度特性,确定作为浇注材料的石蜡的类型和牌号。

电缆的耐热性能由电缆的材料的固有特性决定。电缆正常运行时导体最高温度可以表示电缆长时间保持正常工作的温度上限,该温度上限通常为70℃、80℃、85℃、90℃或者大于90℃。电缆短路时导体最高温度可以表示电缆能够承受的短时间工作温度上限,电缆材料不同短时间工作温度上限也不同,通常大于或等于140℃,时间通常可以持续5秒。

可以根据导体最高温度选择熔点以及硬度合适的石蜡。石蜡的硬度过低会导致在切割时无法支撑电缆目标层,硬度过高切割的难度较大,因此石蜡的硬度需要适中。石蜡的熔点需要小于电缆正常运行时导体最高温度,以在将石蜡浇筑在电缆目标层内时保证电缆目标层不会软化变形,从而保证后续厚度测量的准确性。因此能够作为浇筑材料的石蜡需要满足以下两种条件:1.硬度不能过高也不能过低;2.熔点小于电缆正常运行时导体最高温度。

可选地,作为浇筑材料的石蜡的类型可以包括半精炼石蜡和/或全精炼石蜡,牌号可以包括56和/或58。

这几种石蜡的硬度适中,既能有效支撑电缆目标层又易于切割,且切割后试片内的石蜡可以轻易弄碎去除,即便是内表面不规则的试样,在切割后石蜡也可自然脱落,不会破坏试样内表面的结构。并且这几种石蜡的熔点均小于60℃,这样后续在利用浇筑材料浇筑试样时,即使电缆正常运行时导体最高温度为60℃,试样也不会发生软化变形。

步骤204、将液态的浇筑材料保持在第二温度。

其中,第二温度可以大于浇筑材料的熔点,且小于电缆正常运行时导体最高温度。第二温度大于浇筑材料的熔点,能够将浇筑材料保持在液态。第二温度小于电缆正常运行时导体最高温度,能够使得浇筑材料的温度不会过高,从而避免后续浇筑时由于浇筑材料温度过高而导致试样变形的情况发生,以及避免后续浇筑时由于浇筑材料温度过高流动性过大而导致浇筑材料凝固困难的情况发生。

可选地,可以将液态的浇筑材料放置在恒温装置中,使液态的浇筑材料保持在第二温度,该恒温装置可以包括恒温箱。

步骤205、利用温度为第二温度的液态的浇筑材料浇筑初始试样,得到电缆目标层的试样。

可选地,可以将初始试样固定在容器的底部,初始试样的一个管口与容器的底部接触,再利用温度为第二温度的液态的浇筑材料浇筑初始试样。该容器的深度高于初始试样,即初始试样固定在容器中后,容器口的高度高于初始试样的高度,这样便于后续在倒入初始试样时,初始试样不会流在容器外部。

可选地,可以将初始试样固定在容器的底部,此时初始试样的轴向与容器底部所在平面垂直。示例地,可以在容器底部滴入温度为第二温度的液态的浇筑材料,利用滴入的浇筑材料固定初始试样。

对于横截面积处于不同范围的初始试样,浇筑方式相应不同。对于横截面积较大的初始试样,可以直接将液态的浇筑材料从初始试样的管口倒入以进行浇筑。对于横截面积较小的初始试样,可以将液态的浇筑材料倒入放置初始试样的容器中以进行浇筑。

在第一种情况中,初始试样的横截面积处于第一面积范围,该第一面积范围可以包括大于或等于a平方毫米(square millimetre,mm

在第二种情况中,初始试样的横截面积处于第二面积范围,该第二面积范围可以包括小于或等于b mm

在倒浇筑材料时,若分多次将浇筑材料倒入初始试样内或容器内,后续冷却后不同批次倒入的浇筑材料之间会分层。因此需要一次性将浇筑材料倒入初始试样内或容器内,以避免后续冷却后浇筑材料分层。

本发明实施例中,可以一次性对多个初始试样进行浇筑。此时可以将多个初始试样固定在容器底部,每两个初始试样之间存在间隙。

步骤206、冷却试样,使试样内的浇筑材料凝固。

可选地,可以对固定有试样的容器进行冷却,使试样内的浇筑材料凝固。示例地,在前述步骤205中浇筑完毕后,试样依旧固定在容器中,可以直接将容器放入水中进行冷却,水的温度低于浇筑材料的熔点,该过程中需要保证水不进入容器。

步骤207、对试样进行切割,得到电缆目标层的试片。

可以利用切割机对试样进行切割,以节约人工成本。切割机是一种切割工具,包括手动控制和电动控制两种方式。切割机的刀具固定在两个垂直于操作台的滑道,可通过手摇控制杆或按动电气自动控制开关控制刀具沿着滑道上下移动,可通过前后移动操作台调整切割长度。切割机能够在切割过程中始终保持下切角度不变,匀速下切且省力。

可以将试样固定在切片机的操作台上,调整刀具的切割角度,使刀具的切割方向与试样的轴线方向垂直,通过手轮刻度调整切割长度。之后手动或自动控制刀具按照调整的角度下切进行切割,整个切割过程中,刀具的角度始终不变,保证了试片厚度的均匀性。并且能够根据需要调节切割长度,灵活性较强。

由于在对试样切割时,试样内部存在凝固的浇筑材料进行支撑,因此试样不是中空的管状结构。当受到刀具向下切的压力时试样不会变形,从而保证了切割得到的试片厚度的均匀性。

综上所述,本发明实施例提供的电缆目标层的试片制造方法,去除电缆的试件中除电缆目标层之外的材料,得到管状的电缆目标层的初始试样,在第一温度下将固态的浇筑材料完全熔化,得到液态的浇筑材料,再将液态的浇筑材料保持在第二温度,利用温度为第二温度的液态的浇筑材料浇筑初始试样,得到电缆目标层的试样,再冷却试样使试样内的浇筑材料凝固,之后对试样进行切割,得到电缆目标层的试片。试样内凝固的浇筑材料能够支撑电缆目标层,在切割过程中避免电缆目标层在外力的作用下被挤压变形,进而无需多次切割即可得到厚度均匀的试片提高了电缆保护层的试片的制造效率且降低了制造成本,以及提高了试片的厚度均匀性。并且降低了制造试片过程中对电缆试件的损耗,减少了废弃料的产生,环保性能较高。

此外,第一温度大于或等于浇筑材料的熔点,且小于浇筑材料的沸点,在能够将固态的浇筑材料完全熔化的同时避免液态的浇筑材料沸腾。第二温度大于浇筑材料的熔点,且小于电缆正常运行时导体最高温度,将浇筑材料保持在液态的同时,使得浇筑材料的温度不会过高,从而避免后续浇筑时由于浇筑材料温度过高而导致试样变形的情况发生,以及避免后续浇筑时由于浇筑材料温度过高流动性过大而导致浇筑材料凝固困难的情况发生。进一步提高试片厚度的均匀性。

通过采用上述试片进行电缆目标层的厚度测量,能够减小测量误差和测量不确定度,在提高了电缆目标层的厚度测量的效率和准确度的同时降低了测量成本,促进了电缆行业的高质量发展且有利于电缆行业的产品研发和创新。

需要说明的是,本发明实施例提供的电缆目标层的试片制造方法步骤的先后顺序可以进行适当调整,步骤也可以根据情况进行相应增减,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化的方法,都应涵盖在本发明的保护范围之内,因此不再赘述。

请参考图3,图3为本发明实施例提供的一种电缆目标层的厚度测量方法的流程图,该方法可以包括以下步骤:

步骤301、去除电缆目标层的试片内固态的浇筑材料。

其中,试片利用上述实施例任一所述的方法制成。

步骤302、测量试片的厚度,得到电缆目标层的厚度。

可选地,可以利用带倍镜的投影测试系统测量试片的厚度。该测量过程包括:利用透射光对试片进行垂直投影,该投影经倍镜放大后在观察端形成圆环状阴影,测量不同位置圆环的壁厚。之后可以对不同位置的壁厚进行数据处理,得到电缆目标层的厚度。该数据处理可以包括以下至少一种:计算平均值、计算中位数和计算最小值等,本发明实施例对此不做限定。

进一步地,在得到电缆目标层的厚度之后,可以将该厚度值与标准值进行对比,以判断电缆目标层的厚度是否符合标准要求,并在不符合标准要求时,进行电缆更换或者修复等操作,以保证电缆使用的安全性。

需要说明的是,试片的厚度均匀性与电缆目标层的厚度测量的结果准确性直接相关。

相关技术中,切割得到的试片的均匀性较差。在利用带倍镜的投影测试系统测量试片的厚度时,在投影过程中由于试片的高低不平导致试片的截面与透射光不垂直,此时可能存在厚度较大的部分的投影宽度较大,厚度较小的部分的投影宽度较小的情况,或者投影出现重影的情况。导致在观察端测量的圆环壁厚与试片的实际壁厚差异较大,无法得到准确的电缆目标层的厚度。此外当人工切割过程中为了保证试片的厚度均匀性,切割得到的试片较长。这样虽然试片的厚度均匀性较强,但是较长的试片在测量时会增加重影出现的概率,从而影响电缆目标层的厚度测量结果。

然而本发明实施例中,试样内凝固的浇筑材料能够支撑电缆目标层,在切割过程中避免电缆目标层在外力的作用下被挤压变形,进而无需多次切割即可得到厚度均匀的试片,提高了电缆保护层的试片的制造效率且降低了制造成本,以及提高了试片的厚度均匀性。从而保证了电缆目标层的厚度测量准确性。

综上所述,本发明实施例提供的电缆目标层的厚度测量方法,去除电缆目标层的试片内固态的浇筑材料后,测量试片的厚度,得到电缆目标层的厚度,试片的制造过程包括:去除电缆的试件中除电缆目标层之外的材料,得到管状的电缆目标层的初始试样,利用液态的浇筑材料浇筑初始试样,得到电缆目标层的试样,再冷却试样使试样内的浇筑材料凝固,之后对试样进行切割,得到电缆目标层的试片。试样内凝固的浇筑材料能够支撑电缆目标层,在切割过程中避免电缆目标层在外力的作用下被挤压变形,进而无需多次切割即可得到厚度均匀的试片,提高了电缆保护层的试片的制造效率且降低了制造成本,以及提高了试片的厚度均匀性,从而在提高电缆目标层的厚度测量的效率和准确度的同时降低测量成本。

需要说明的是,本发明实施例提供的电缆目标层的厚度测量方法步骤的先后顺序可以进行适当调整,步骤也可以根据情况进行相应增减,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化的方法,都应涵盖在本发明的保护范围之内,因此不再赘述。

本发明实施例提供了一种电缆目标层的试片,该试片利用上述实施例任一所述的方法制成。

本发明实施例中,“第一”和“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。“多个”表示两个或两个以上,“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,A和/或B,可以表示:单独存在A,同时存在A和B,单独存在B这三种情况。除非另有明确的限定。

本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本发明的其它实施方案。本申请旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由权利要求指出。

应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

- 电缆目标层的试片、试片制造方法及厚度测量方法

- 电化学感测试片、其制造方法及其电极层的制造方法