薄膜晶体管及其制造方法和显示装置

文献发布时间:2023-06-19 11:54:11

技术领域

本公开涉及显示技术,尤其涉及一种薄膜晶体管及其制造方法、和显示装置。

背景技术

目前,有源矩阵有机发光二极管(AMOLED)产品正向高清晰度、大尺寸和高刷新率发展。这对AMOLED驱动电路中使用的薄膜晶体管(TFT)提出了高要求。目前用于AMOLED驱动电路的TFT主要包括蚀刻停止层结构(ESL)、顶栅结构(顶栅)或背沟道蚀刻结构(BCE)。其中,顶栅结构可有效降低寄生电容,并具有较佳的刷新频率、较短的沟道和较小的尺寸,可满足AMOLED发展的需要。因此,顶栅结构对于未来的AMOLED产品显示出巨大的前景。

发明内容

本公开的一个实施例提供一种薄膜晶体管。所述薄膜晶体管包括有源层;栅绝缘层,其在所述有源层上;栅极和多个金属薄膜,所述栅极和所述多个金属薄膜在所述栅绝缘层上。所述多个金属薄膜与所述栅极间隔开,并且所述多个金属薄膜与所述栅极和所述有源层绝缘。由于所述多个金属薄膜在操作期间能够有效地反射OLED发射的光和外部光,所以显著地提高了TFT的有效沟道长度均匀性和阈值电压均匀性。

本公开的另一个实施例提供了一种制造薄膜晶体管的方法。该方法可包括在衬底上依次形成有源层、栅绝缘层和第一金属层;以及图案化第一金属层以形成栅极和位于所述栅极的至少一侧的多个金属薄膜。栅极可以与多个金属薄膜绝缘,并且多个金属薄膜可以与有源层绝缘。

附图说明

在说明书的结尾处的权利要求中特别指出并明确要求保护被视为本公开的主题。通过以下结合附图的详细描述,本公开的前述和其他目的、特征和优点将变得显而易见,在附图中:

图1A示出了相关技术中的顶栅氧化物薄膜晶体管的示意性截面图;

图1B示出了相关技术中载流子扩散到有源层的沟道有源区的效果;

图2A示出了根据本公开的一个实施例的薄膜晶体管的示意性截面图;

图2B示出了根据本公开的一个实施例的薄膜晶体管的示意性俯视图;

图3A至图3G示出了根据本公开的一个实施例的制造薄膜晶体管的方法的示意图。

具体实施方式

将参照附图和实施例进一步详细描述本公开,以便本领域技术人员更好地理解本公开的技术方案。在本公开的整个描述中,参考图1-图3G。当参考附图时,在全文中示出的相同结构和元件用相同的附图标记表示。

在说明书的描述中,对术语"一个实施例"、"一些实施例"和"示例性实施例"、"示例"和"具体示例"或"一些示例"等的引用旨在表示结合实施例或示例描述的、包括在本公开的至少一些实施例或示例中的具体特征和结构、材料或特性。术语的示意性表达不一定指的是相同的实施例或示例。此外,所描述的具体特征、结构、材料或特性可以以任何合适的方式包括在任何一个或多个实施例或示例中。

为了下文的表面描述的目的,如附图中的方向校准,在本公开中会涉及到术语"上方"、"下方"、"左"、"右"、"竖直"、"水平"、"顶部"、"底部"及其派生词。术语"覆盖"、"在其上"、"定位在其上"或"定位在其顶部"表示例如,第一结构的第一元件在第二结构的第二元件上,其中,在第一元件和第二元件之间可以存在中间元件,例如中间结构。术语"接触"意味着例如第一结构的第一元件和第二结构的第二元件直接或间接连接,并且在两个元件之间的界面处可以存在或不存在其它元件。

另外,术语“第一”和“第二”仅出于说明目的,并且不应被解释为指示或暗示相对重要性或暗示参考所指示的技术特征的数量。因此,由术语“第一”和“第二”定义的特征可以明确地或隐含地包括一个或多个特征。在本公开的描述中,除非另外特别地定义,否则“多个”的含义是两个或更多个。

除非另外定义,否则本文使用的所有术语(包括技术和科学术语)具有与本公开所针对的领域中的普通技术人员通常理解的相同的含义。还应当理解,诸如在通常的词典中定义的术语应当被解释为具有与相关技术的上下文中的含义相同的含义。除非在此明确定义,否则这些术语不应被解释为理想化或具有极端含义。如本文所用,两个或多个部件"连接"或"耦接"在一起的表述是指部件直接接合在一起或通过一个或多个中间部件接合在一起。

在此用"约"修改的数值范围是指该数值范围的上限和下限可以变化10%。

图1A示出了相关技术中的顶栅氧化物薄膜晶体管(TFT)的示意性截面图。如图1所示,氧化物TFT包括在衬底1上的缓冲层2、有源层4、栅绝缘层5、栅极6、层间介电(ILD)层8、源极9-1和漏极9-2。有源层4包括沟道有源区4-1和在沟道有源区4-1的两侧的导电有源区4-2。如图1A所示,顶栅氧化物TFT的背板不可避免地受到OLED发射的光和实际操作环境中的外部光的照射。在照射之后,TFT背板中的有源层可以产生多个光生载流子,其包括例如电子空穴对以及电离的氧空位,例如Vo

图1B示出了相关技术中载流子扩散到有源层的沟道有源区中的效应。由于顶栅结构的沟道短,TFT阈值电压的均匀性易受短沟道效应的影响。特别是在例如铟镓锌氧化物(IGZO)层等有源层的导体化处理(conductorization process)中,载流子扩散对有源层的沟道有源区的影响非常明显,从而影响有效沟道长度(Effective Ch.length)的均匀性。由于沟道长度(Ch.length)与有效沟道长度具有以下关系:Ch.Length=EffectiveCh.Length+2△L,如图1B所示。2ΔL为有源层导体化过程中载流子扩散到沟道有源区的长度。因此,为了确保有效沟道长度的均匀性,并且为了进一步改善TFT阈值电压的均匀性,在有源层导体化过程中,需要减小载流子扩散对有源层的沟道有源区的影响。

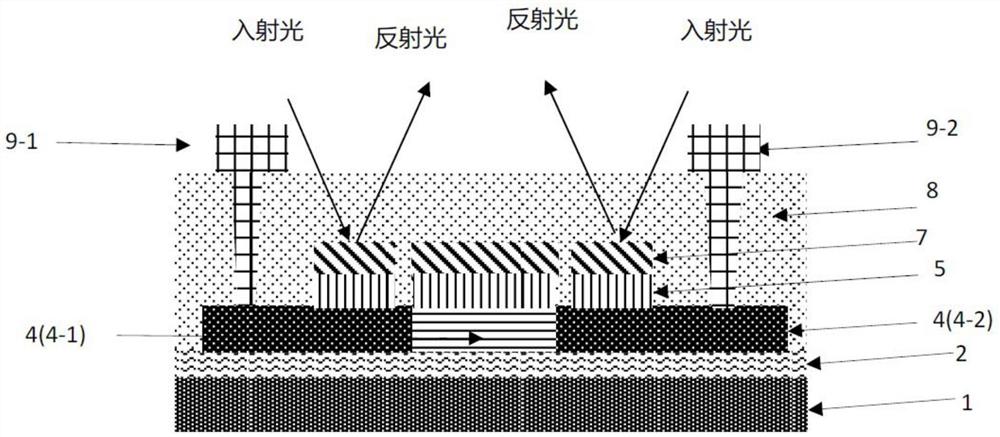

图2A示出了根据本公开的一个实施例的薄膜晶体管(TFT)的示意性截面图。如图2A所示,TFT可以包括衬底1、衬底1上的缓冲层2、缓冲层2上的有源层4、有源层4上的栅绝缘层5;以及栅绝缘层5上的栅极6和多个金属薄膜7。多个金属薄膜7可以与栅极6间隔开,并且分布在栅极6的一侧或两侧。多个金属薄膜7可以与栅极6和有源层4绝缘。

在一个实施例中,如图2A所示,有源层4包括沟道有源区4-1以及分别位于沟道有源区4-1两侧的两个导电有源区4-2。栅极6形成在有源层4的沟道有源区4-1上方,多个金属薄膜7形成在有源层4的导电有源区4-2上方。在一个实施例中,栅极6在有源层4上的正投影与有源层4的沟道有源区4-1基本相同。"基本"在此是指栅极6在有源层4上的正投影与有源层4的沟道有源区域4-1之间的差异小于有源层4的沟道有源区4-1的10%。有源层4上的多个金属薄膜7的正投影位于有源层4的导电有源区4-2内。栅极6和多个金属薄膜7可以直接形成在栅绝缘层5上。栅极6和多个金属薄膜7可以由相同的材料制成。例如,与栅极6类似,多个金属薄膜7中的每一个金属薄膜可以包括金属铜、铝或钼中的至少一种。多个金属薄膜7中的每一个金属薄膜在垂直于衬底1的方向上的厚度可以在大约300nm至大约1000nm的范围内,优选地在大约450nm至800nm的范围内。

图2B示出了根据本公开的一个实施例的薄膜晶体管的示意性俯视图。如图2B所示,多个金属薄膜7可以包括分别在栅极6两侧的两列金属薄膜。多个金属薄膜7中的每一个金属薄膜的形状基本为矩形。例如,多个金属薄膜7中的每一个金属薄膜的形状基本为矩形,所述矩形长度在大约4μm至大约12μm的范围内,例如大约8μm,以及宽度在大约2μm至大约10μm的范围内,例如大约6μm。在列方向上两个相邻的金属薄膜之间的间隔距离可以在大约1μm至大约10μm的范围内,优选地在大约3μm至大约8μm的范围内,例如大约5μm。多个金属薄膜7中的每一个金属薄膜的表面积可以在大约8μm

在一个实施例中,TFT可以进一步包括覆盖栅极6、多个金属薄膜7、有源层4和缓冲层2的层间介电层8,以及在层间介电层8上的源极9-1和漏极9-2。源极9-1和漏极9-2通过层间介电层8中的通孔电连接到有源层4。在一个实施例中,多个金属薄膜7在有源层4上的正投影位于源极9-1在有源层4上的正投影与漏极9-2在有源层4上的正投影之间。多个金属薄膜7与源极9-1和漏极9-2绝缘。

根据本公开的一些实施例,由于栅极6的至少一侧上的多个金属薄膜7通常是反光的,因此多个金属薄膜7可以有效地反射OLED发射的光和外部光,从而有效地减少对TFT背板的照射。从而能显著改善操作中的TFT背板的稳定性。此外,多个金属薄膜可以有效地减少由有源层的导电有源区中的照射而产生的载流子的数量。如此,在有源层的导体化过程中,可显著地减少载流子扩散进入有源层的沟道有源区内。因此,显著降低了有源层导体化过程中载流子扩散对有源层的沟道有源区的影响。因此,确保了有效沟道长度的均匀性,并且显著地改善了TFT阈值电压的均匀性。

图3A-图3G是根据本公开的一个实施例的制造薄膜晶体管的方法的示意图。制造薄膜晶体管的方法可包括在衬底1上形成缓冲层2,如图3A所示。衬底可以是玻璃衬底。缓冲层2可以通过等离子体增强化学气相沉积(PECVD)方法形成,以在衬底上沉积第一绝缘薄膜。第一绝缘薄膜可以由氧化硅或氮化硅制成。在PECVD沉积期间,N

在一个实施例中,制造薄膜晶体管的方法还可以包括在缓冲层2远离衬底1的表面上形成有源层4,如图3B所示。形成有源层4可以包括在缓冲层2上沉积氧化物半导体薄膜并对氧化物半导体薄膜进行图案化以获得有源层4。氧化物半导体薄膜可以由铟镓锌氧化物(IGZO)或铟锌氧化物(IZO)等制成。有源层4的厚度可以在约30nm至约80nm的范围内。

在一个实施例中,制造薄膜晶体管的方法还可以包括在有源层4远离衬底1的表面上形成栅绝缘(GI)层5,如图3C所示。GI层5可以通过PECVD方法在有源层4远离衬底1的表面上沉积第二绝缘薄膜来形成。第二绝缘薄膜可由氧化硅或氮化硅等制成。在PECVD沉积期间,N

在一个实施例中,制造薄膜晶体管的方法还可以包括在栅绝缘层5上形成栅极6和多个金属薄膜7。多个金属薄膜7彼此间隔开并分布在栅极6的至少一侧上。在一个实施例中,形成栅极6和多个金属薄膜7可以包括在栅绝缘层5上形成第一金属层7',如图3D所示。第一金属层7'例如可以通过磁控溅射技术形成。然后,如图3E所示,对第一金属层7'和GI层5进行图案化工艺,以在GI层5上形成栅极6和多个金属薄膜7。在一个实施例中,图案化第一金属层7'以形成栅极6以及在栅极6的至少一侧的多个金属薄膜7可以包括在第一金属层7'上放置掩模,该掩模具有栅极和多个金属薄膜的图案;通过刻蚀去除所述掩膜暴露的第一金属层和栅绝缘层,以形成栅极6和在所述栅极的至少一侧的多个金属薄膜7。可以通过干蚀刻法或湿蚀刻法来执行由掩模暴露的第一金属层和栅绝缘层的去除。

然后,在一个实施例中,使用栅极6和多个金属薄膜7作为掩模对有源层4执行导体化过程。因此,未被栅极6覆盖的有源层4的部分被导体化,以形成有源层4的导电有源区4-2。被栅极6覆盖的有源层4的部分,在栅极所形成的掩模作用下,未被导体化,进而形成有源层4的沟道有源区4-1。由于多个金属薄膜7中的每一个金属薄膜的面积较小,所以多个金属薄膜7下面的有源层也可以被导体化。因此,多个金属薄膜7在有源层上的正投影位于有源层4的导电有源区4-2内。栅极6在有源层上的正投影与有源层的沟道有源区4-1基本相同。栅极6的厚度可以在大约350nm到大约800nm的范围内。多个金属薄膜7中的每一个金属薄膜的厚度也可以在大约350nm到大约800nm的范围内。多个金属薄膜7可以与栅极6绝缘,并通过GI层5与有源层4绝缘。在一个实施例中,对有源层执行导体化过程包括使用栅极6和多个金属薄膜7作为掩模对有源层4进行等离子体处理,从而在栅极6下方形成沟道有源区4-1,并且在沟道有源区4-1的两侧形成导电有源区4-2。

在一个实施例中,制造薄膜晶体管的方法还可以包括形成层间介电(ILD)层8,如图3F所示。ILD层8可以覆盖栅极6、多个金属薄膜7。ILD层8可以通过用PECVD方法沉积覆盖栅极6和多个金属薄膜7的第三绝缘薄膜8',并对第三绝缘薄膜8'进行图案化来形成。第三绝缘薄膜8'可以由氧化硅、氮化硅等制成。在PECVD沉积期间,N

在一个实施例中,制造薄膜晶体管的方法还可以包括在ILD层8上形成源极9-1和漏极9-2,如图3G所示。在一个实施例中,通过磁控溅射技术在ILD层8上沉积第二金属薄膜。然后,对第二金属薄膜进行图案化,以形成源极9-1和漏极9-2。第二金属薄膜可以由金属铜或铝等制成。源极和漏极的厚度可以在大约400nm到大约800nm的范围内。在一个实施例中,多个金属薄膜7在有源层4上的正投影位于源极9-1在有源层4上的正投影和漏极9-2在有源层4上的正投影之间。多个金属薄膜7与源极9-1和漏极9-2绝缘。

在一个实施例中,在沉积第二金属薄膜之前,形成薄膜晶体管的方法还可以包括在有源层的导电有源区上方的第三绝缘薄膜8'中形成至少两个通孔。源极和漏极通过ILD层8中的通孔连接到有源层的导电有源区。

本公开的一个实施例提供了一种显示装置。所述显示装置可以包括根据本公开的一个实施例的薄膜晶体管。显示装置可以是顶部发射WOLED装置。

在说明书中对本公开的原理和实施例进行了阐述。本公开实施例的描述仅用于帮助理解本公开的方法及其核心思想。同时,对于本领域的普通技术人员来说,本公开涉及的本公开得范围,并且技术实施例并不限于这些技术特征的具体组合,在不脱离本发明构思的前提下,还应该涵盖将这些技术特征或其等同特征组合而成的其他技术实施例。例如,可以通过用类似的特征(但不限于)替换如本公开中所公开的上述特征来获得技术实施例。

- 薄膜晶体管用感光性树脂组合物、固化膜、薄膜晶体管、液晶显示装置或有机场致发光显示装置、固化膜的制造方法、薄膜晶体管的制造方法以及液晶显示装置或有机场致发光显示装置的制造方法

- 薄膜晶体管阵列装置、EL显示面板、EL显示装置、薄膜晶体管阵列装置的制造方法以及EL显示面板的制造方法