一种硅基OLED器件亚微米级彩色滤光层制作方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明属于光学器件技术领域,具体涉及一种硅基OLED器件亚微米级彩色滤光层制作方法。

背景技术

硅基OLED(Organic Light Emitting Diode,有机发光二极管)微显示器是一种将主动型发光器件OLED制作在硅基CMOS驱动电路基板上的一种新型显示技术,已广泛应用于机戴头盔、枪瞄、夜视仪等军用市场,并且在AR/VR市场的应用前景也极其广泛,被称为下一代显示技术的黑马。

常规的硅基OLED微显示器制备过程中,可通过正常光刻工艺制作亚微米级(0.1um~1um)阳极像素层,但现有彩色滤光层因彩胶材料限制,只能制作1um及以上线宽距图形,很难通过正常曝光显影工艺制作1um以下分辨率图形,制约了更高分辨率彩色OLED微显示器件的研发及生产。

发明内容

针对现有技术中存在的不足,本发明的目的在于提供一种硅基OLED器件亚微米级彩色滤光层制作方法,极大减小了彩色滤光层的线宽距,提高彩色OLED微显示器件的分辨率。

为实现上述目的,本发明的技术方案为:一种硅基OLED器件亚微米级彩色滤光层制作方法,其特征在于:所述制作方法包括如下步骤:

步骤1.在硅基OLED基板或者玻璃基板上涂布一层红色滤光层彩胶后固化,得到基板①;

步骤2.在红色滤光层彩胶上涂布一层深紫外光刻胶Ⅰ,然后曝光显影得到基板②;

步骤3.通过灰化干法去胶,去除表面深紫外光刻胶Ⅰ和裸露在表面的红色滤光层彩胶,保留深紫外光刻胶Ⅰ下方的红色滤光层彩胶得到基板③,保留下来的红色滤光层彩胶形成红色滤光层;

步骤4.在基板③上涂布一层绿色滤光层彩胶后固化,在绿色滤光层彩胶上涂布一层深紫外光刻胶Ⅱ,然后曝光显影得到基板④;

步骤5.通过灰化干法去胶,去除基板④表面深紫外光刻胶Ⅱ和裸露在表面的绿色滤光层彩胶,保留深紫外光刻胶Ⅱ下方的绿色滤光层彩胶和之前制作的红色滤光层彩胶得到基板⑤,保留下来的绿色滤光层彩胶形成绿色滤光层;

步骤6.在基板⑤上涂布一层蓝色滤光层彩胶后固化,在蓝色滤光层彩胶上涂布一层深紫外光刻胶Ⅲ,然后曝光显影得到基板⑥;

步骤7.通过灰化干法去胶,去除基板⑥表面深紫外光刻胶Ⅲ和裸露在表面的蓝色滤光层彩胶,保留深紫外光刻胶Ⅲ下方的蓝色滤光层彩胶和之前制作的红色滤光层彩胶、绿色滤光层彩胶得到基板⑦,保留下来的蓝色滤光层彩胶形成蓝色滤光层。

进一步的,所述步骤1中红色滤光层彩胶的厚度为0.5um~2um,对基板①进行烘烤固化,烘烤温度为90℃~270℃,烘烤时间20min~120min;烘烤方式为接近式、接触式热盘或者烘箱。

进一步的,所述步骤4中绿色滤光层彩胶厚度为0.5um~2um,对基板④进行烘烤固化,烘烤温度90℃~270℃,烘烤时间20min~120min;烘烤方式为接近式、接触式热盘或者烘箱。

进一步的,所述步骤6中蓝色滤光层彩胶厚度为0.5um~2um,对基板⑤进行烘烤固化,烘烤温度90℃~270℃,烘烤时间20min~120min;烘烤方式为接近式、接触式热盘或者烘箱。

进一步的,所述发光层与像素层接触的一面上设有凸起和凹槽,凸起部分与阳极贴合,凹槽部分用于容纳像素层的凸起处;发光层与阴极接触的一面上设有凸起和凹槽,阴极通过与凸起和凹槽接触嵌入在发光层上。

进一步的,所述深紫外光刻胶Ⅰ、深紫外光刻胶Ⅱ和深紫外光刻胶Ⅲ的厚度均为0.5um~2um,深紫外光刻胶Ⅰ、深紫外光刻胶Ⅱ和深紫外光刻胶Ⅲ为Arf光刻胶或者Krf光刻胶。

进一步的,所述曝光显影中曝光光源波长为193nm或248nm,显影时间50s~120s,显影温度23℃~50℃;显影后正性深紫外光刻胶图形线宽为0.1um~1um。

进一步的,所述干法去胶灰化设备使用干法刻蚀机或者干法去胶机,灰化气体为氧气,氧气流量大小控制在50sccm~200sccm,压力控制在20mTorr~50mTorr,Power控制在100W~500W,刻蚀温度控制在10℃~50℃。

进一步的,所述深紫外光刻胶Ⅰ的长度与硅基OLED器件上所需红色滤光层的长度相等,深紫外光刻胶Ⅱ的长度与硅基OLED器件上所需绿色滤光层的长度相等,深紫外光刻胶Ⅲ的长度与硅基OLED器件上所需蓝色滤光层的长度相等。

采用本发明技术方案的优点为:

本发明通过在硅基OLED器件的封装层上的彩色滤光层之间做一层黑色光刻胶,可分隔彩色像素,从而改善彩色滤光层之间光学串扰,改善在器件点亮时散射光穿过其它颜色从而导致产品色域下降的问题,可以有效的防止不同颜色滤光层间光学串扰影响产品色域。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明:

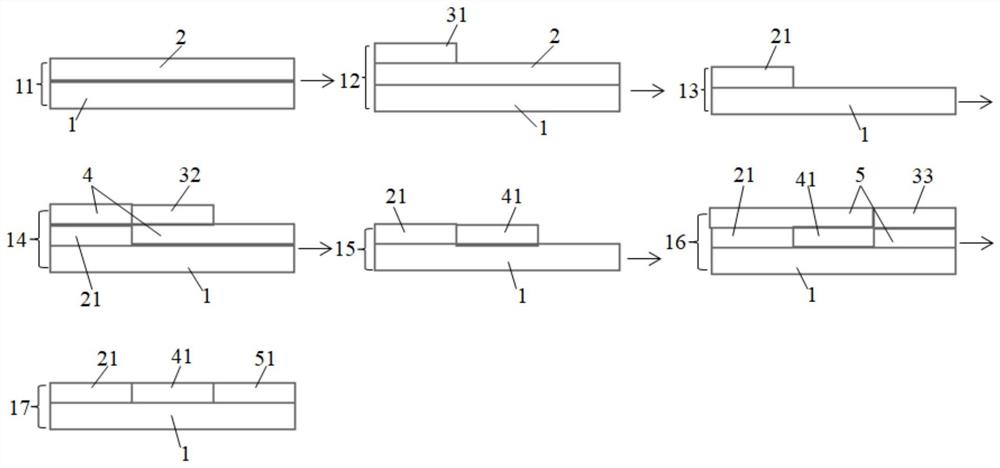

图1为本发明硅基OLED器件亚微米级彩色滤光层制作方法过程图。

上述图中的标记分别为:1、硅基OLED基板或者玻璃基板;11、基板①;12、基板②;13、基板③;14、基板④;15、基板⑤;16、基板⑥;17、基板⑦;2、红色滤光层彩胶;21、红色滤光层;31、深紫外光刻胶Ⅰ;32、深紫外光刻胶Ⅱ;33、深紫外光刻胶Ⅲ;4、绿色滤光层彩胶;41、绿色滤光层;5、蓝色滤光层彩胶;51、蓝色滤光层。

具体实施方式

在本发明中,需要理解的是,术语“长度”;“宽度”;“上”;“下”;“前”;“后”;“左”;“右”;“竖直”;“水平”;“顶”;“底”“内”;“外”;“顺时针”;“逆时针”;“轴向”;“平面方向”;“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位;以特定的方位构造和操作,因此不能理解为对本发明的限制。

如图1所示,一种硅基OLED器件亚微米级彩色滤光层制作方法,其特征在于:所述制作方法包括如下步骤:

步骤1.在硅基OLED基板或者玻璃基板1上涂布一层红色滤光层彩胶2后固化,得到基板①11;红色滤光层彩胶2的厚度为0.5um~2um,对基板①11进行烘烤固化,烘烤温度为90℃~270℃,烘烤时间20min~120min;烘烤方式为接近式、接触式热盘或者烘箱;

步骤2.在红色滤光层彩胶2上涂布一层深紫外光刻胶Ⅰ31,然后曝光显影得到基板②12;深紫外光刻胶Ⅰ31为Arf光刻胶或者Krf光刻胶,深紫外光刻胶Ⅰ31厚度为0.5um~2um,曝光光源波长为193nm或248nm,显影时间50s~120s,显影温度23℃~50℃;显影后正性深紫外光刻胶图形线宽为0.1um~1um之间;

优选的,深紫外光刻胶Ⅰ(31)、深紫外光刻胶Ⅱ(32)和深紫外光刻胶Ⅲ(33)的厚度为0.6um,深紫外光刻胶膜厚在0.5um~2um范围内可以做出更好分辨率的图形。

优选的,曝光光源波长为193nm;显影时间为50s~120s,显影时间低于50s有显影不净的风险,高于120s则影响产能;优选的,工艺显影时间为60S,显影温度为23℃,温度过低显影速率较慢,温度过高则显影速率过快。

步骤3.通过灰化干法去胶,去除表面深紫外光刻胶Ⅰ31和裸露在表面的红色滤光层彩胶,保留深紫外光刻胶Ⅰ31下方的红色滤光层彩胶得到基板③13;保留下来的红色滤光层彩胶2形成红色滤光层21,这样便将亚微米级的红色滤光层制作在了硅基OLED基板或者玻璃基板1上;干法去胶灰化设备使用干法刻蚀机或者干法去胶机,灰化气体为氧气,氧气流量大小控制在50sccm~200sccm,压力控制在20mTorr~50mTorr,Power控制在100W~500WW,刻蚀温度控制在10℃~50℃;

步骤4.在基板③13上涂布一层绿色滤光层彩胶4后固化,在绿色滤光层彩胶4上涂布一层深紫外光刻胶Ⅱ32,然后曝光显影得到基板④14;绿色滤光层彩胶厚度为0.5um~2um,对基板④14进行烘烤固化,烘烤温度90℃~270℃,烘烤时间20min~120min;烘烤方式为接近式、接触式热盘或者烘箱;深紫外光刻胶Ⅱ32为Arf光刻胶或者Krf光刻胶,深紫外光刻胶Ⅱ32的厚度为0.5um~2um,曝光光源波长为193nm或248nm,显影时间50s~120s,显影温度23℃~50℃;显影后正性深紫外光刻胶图形线宽为0.1um~1um之间。

深紫外光刻胶Ⅱ32位于绿色滤光层彩胶4上,且深紫外光刻胶Ⅱ32靠近红色滤光层21的一端端部与红色滤光层21的尾部对齐;深紫外光刻胶Ⅰ31的长度与硅基OLED器件上所需红色滤光层的长度相等、深紫外光刻胶Ⅱ32的长度与硅基OLED器件上所需绿色滤光层的长度相等。

步骤5.通过灰化干法去胶,去除基板④14表面深紫外光刻胶Ⅱ32和裸露在表面的绿色滤光层彩胶,保留深紫外光刻胶Ⅱ32下方的绿色滤光层彩胶和之前制作的红色滤光层彩胶得到基板⑤15,保留下来的绿色滤光层彩胶4形成绿色滤光层41,这样便将亚微米级的红色滤光层21和绿色滤光层41制作在了硅基OLED基板或者玻璃基板1上。干法去胶灰化设备使用干法刻蚀机或者干法去胶机,灰化气体为氧气,氧气流量大小控制在50sccm~200sccm,压力控制在20mTorr~50mTorr,Power控制在100W~500WW,刻蚀温度控制在10℃~50℃。

步骤6.在基板⑤15上涂布一层蓝色滤光层彩胶5后固化,在蓝色滤光层彩胶5上涂布一层深紫外光刻胶Ⅲ33,然后曝光显影得到基板⑥16;蓝色滤光层彩胶厚度为0.5um~2um,对基板⑤15进行烘烤固化,烘烤温度90℃~270℃,烘烤时间20min~120min;烘烤方式为接近式、接触式热盘或者烘箱;深紫外光刻胶Ⅲ33厚度为0.5um~2um,曝光光源波长为193nm或248nm,显影时间50s~120s,显影温度23℃~50℃;显影后正性深紫外光刻胶图形线宽为0.1um~1um之间;

深紫外光刻胶Ⅲ33位于蓝色滤光层彩胶5上,且深紫外光刻胶Ⅲ33靠近绿色滤光层41的一端端部与绿色滤光层41的尾部对齐;深紫外光刻胶Ⅰ31的长度与硅基OLED器件上所需红色滤光层的长度相等,深紫外光刻胶Ⅱ32的长度与硅基OLED器件上所需绿色滤光层的长度相等,深紫外光刻胶Ⅲ33的长度与硅基OLED器件上所需蓝色滤光层的长度相等。

步骤7.通过灰化干法去胶,去除基板⑥16表面深紫外光刻胶Ⅲ33和裸露在表面的蓝色滤光层彩胶5,保留深紫外光刻胶Ⅲ33下方的蓝色滤光层彩胶5和之前制作的红色滤光层彩胶、绿色滤光层彩胶得到基板⑦17,干法去胶灰化设备使用干法刻蚀机或者干法去胶机,灰化气体为氧气,氧气流量大小控制在50sccm~200sccm,压力控制在20mTorr~50mTorr,Power(射频功率)控制在100W~500WW,刻蚀温度控制在10℃~50℃;保留下来的蓝色滤光层彩胶5形成蓝色滤光层51,这样便将亚微米级的红色滤光层21、绿色滤光层41和蓝色滤光层51制作在了硅基OLED基板或者玻璃基板1上。

光刻胶的基本成分是碳氢有机物,在射频作用下氧气电离成氧原子并与光刻胶发生化学反应,生成一氧化碳、二氧化碳和水,真空泵再抽走生成物。

氧气流量大小影响去胶速率,流量小于50sccm则去胶速率慢影响产能,流量大于200sccm则去胶速率过快,工艺难以控制;压力是指反应腔室内的真空度压力,压力越大电子运动的平均自由程越大,越有利于电离,但是在氧气流量和Power一定的情况下,要提高压力需要更换更大抽速的泵,这一项工艺参数主要由设备性能决定,更换更大功率的泵会造成氧气离子密度降低,影响去胶效果。

Power(射频功率)的大小会影响腔室内活性离子密度,影响去胶速率,低于100W则功率过低,去胶速率慢影响产能;Power越大,活性离子密度越大,加大去胶速率,但腔室内需要的活性离子是一定的,当Power大到一定值后去胶速率达到饱和,去胶速率不再增加,并且Power过大,会导致产品温度升高,影响产品成品率,因此Power大小根据工艺调节。

刻蚀温度越高,反应腔室内的氧离子越活跃,化学反应越剧烈,去胶速率和效果越好。低于10℃则氧离子活性低,去胶速率慢影响产能,高于50℃则对产品本身温度升高,造成损伤,影响产品质量。

本发明先在固化后的彩色滤光层上用深紫外光刻胶做出亚微米级(0.1um~1um)图形,再通过干法去胶灰化去除深紫外光刻胶和无深紫外光刻胶保护的下方彩色滤光层,得到亚微米级(0.1um~1um)彩色图形,极大减小了彩色滤光层的线宽距,提高彩色OLED微显示器件的分辨率。

以上结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 一种硅基OLED器件亚微米级彩色滤光层制作方法

- 硅基彩色OLED微显示器件及其制作方法