一种低应力驱动高弹性全马氏体镍钛合金和制备方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及低模量高弹性材料技术领域,特别是涉及一种低应力驱动高弹性全马氏体镍钛合金和制备方法。

背景技术

形状记忆合金自从被发现至今已有近半个世纪。形状记忆合金除了具有形状记忆效应和超弹性外,还具有优良的理化性能和生物相容性,因此在工程应用上具有很高的应用价值和前景。

NiTi合金在生物医学领域的应用已经有相当多的例子,其应用包括NiTi合金心血管支架、微创医疗器械、矫形外科和口腔医学等领域。同时NiTi合金在航空航天工业领域、土木工程、建筑等领域也有许多成功的应用,而上述诸多应用主要依赖于形状记忆合金的两大特性:形状记忆效应和超弹性。

随着科学技术的发展,许多应用器件朝着微型化和精密化方向发展,在服役过程中对更低应力驱动的高弹性甚至超弹性功能提出了更高的要求。

因此,制备一种低应力驱动高弹性合金成为人们的迫切需求。

发明内容

针对现有技术中存在的技术问题,本发明的目的之一是:提供一种低应力驱动高弹性全马氏体镍钛合金的制备方法,通过对熔炼成型的全马氏体镍钛合金铸锭沿多个不同方向轧制,有效消除了织构的影响,获得组织均匀的镍钛合金材料。

针对现有技术中存在的技术问题,本发明的目的之二是:提供一种低应力驱动高弹性全马氏体镍钛合金,具有相对较低的模量,在低应力驱动下可表现出孪晶变体回复引致的高弹性行为,可应用在小载荷服役环境中有高弹性需求的精密执行与驱动器件中。

为了达到上述目的,本发明采用如下技术方案:

一种低应力驱动高弹性全马氏体镍钛合金的制备方法,包括以下步骤,

将镍原料和钛原料混合后进行熔炼,经过快速凝固后,获得具有复合孪晶变体的全马氏体镍钛合金铸锭;

将全马氏体镍钛合金铸锭进行热处理;

将经过热处理后的全马氏体镍钛合金铸锭沿多个不同方向轧制,获得组织均匀的低应力驱动高弹性全马氏体镍钛合金。

进一步,镍原料和钛原料以1:1的原子比混合。

进一步,镍原料纯度高于99.6%,钛原料纯度高于99.7%。

进一步,镍原料和钛原料在真空环境中熔炼,真空度高于5.0×10

进一步,熔炼过程中真空环境充入惰性气体作为保护气体。

进一步,热处理温度为840-900℃,保温时间不少于8h。

进一步,全马氏体镍钛合金铸锭的轧制包括以下步骤,将全马氏体镍钛合金铸锭切成长方体,再使用二辊同步热压延机沿着长方体的x、y、z三个方向依次轧制。

进一步,三个方向依次轧制并重复3-5遍,以使全马氏体镍钛合金铸锭组织均匀,以弱化并消除具有择优取向的合金组织,从而获得组织均匀的全马氏体镍钛合金。

进一步,轧制过程中二辊同步热压延机速率为0.8-1.5m/min,每道次的压下量为10-15%,轧制温度为200-300℃。

一种低应力驱动高弹性全马氏体镍钛合金,按照低应力驱动高弹性全马氏体镍钛合金的制备方法制得。

总的说来,本发明具有如下优点:

1、低模量和驱动应力低。一般而言室温奥氏体镍钛合金具有较好的超弹性性能,但是其模量较大且应力诱发马氏体相变驱动力较大;而本发明中由(100)复合孪晶变体构成的全马氏体镍钛合金具有低模量且变形驱动应力小的特征,更适合应用在一些小载荷服役场景下的精密器件中。

2、具有高弹性的马氏体。一般室温马氏体NiTi合金基体中主要由<011>II型孪晶构成,在拉伸变形过程中可以发生去孪晶效应,产生较大应力平台,但是在外力卸载后孪晶变体无法回复;而本发明的完全马氏体NiTi合金因基体中含有(100)复合孪晶结构,可以实现在外应力卸载后立即出现回复行为,从而获得常规马氏体NiTi合金无法获得的高弹性特性。

3、材料组织均匀,无明显织构存在。一般通过快速凝固工艺获得的合金都会引入择优取向的组织,从而使得合金的力学性能受到影响;本方法通过使用三向轧制方式,经过多次沿着三个方向恒速轧制,可以有效的消除织构的影响,获得组织均匀的镍钛合金材料。

附图说明

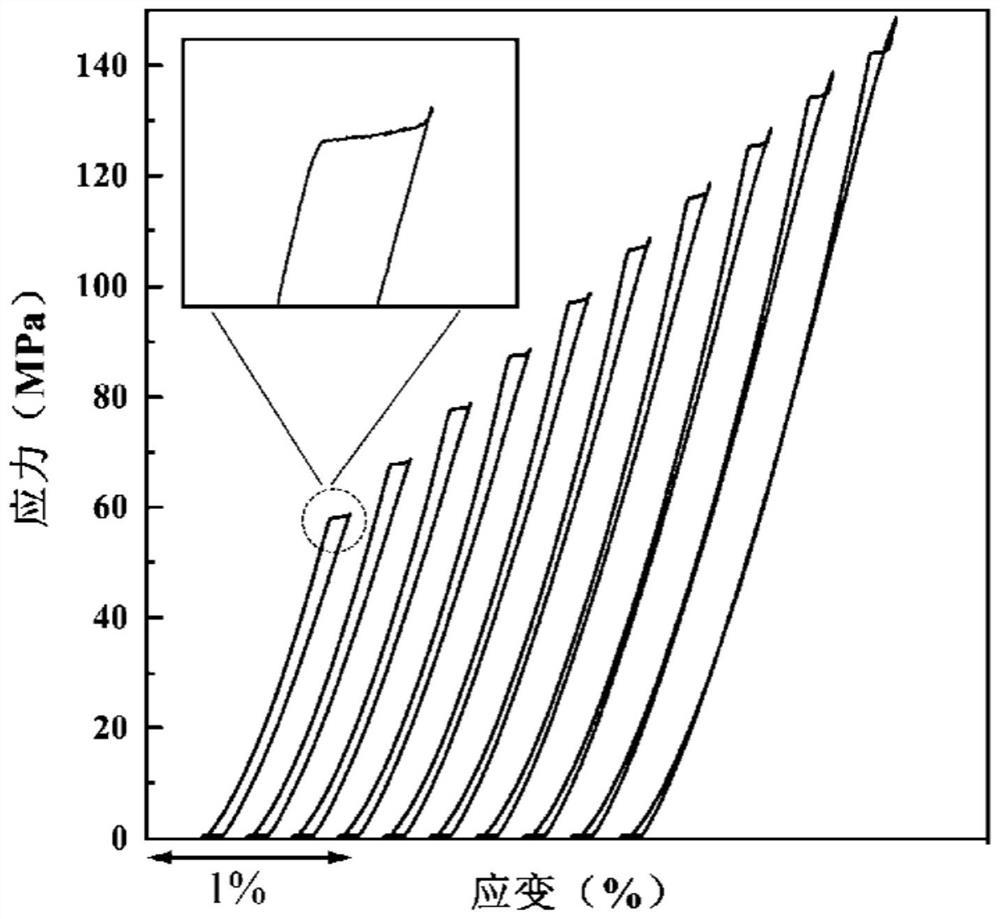

图1是实施例1中在最高应力为60~150MPa下进行压缩变形的应力-应变曲线。

图2是奥氏体NiTi合金压缩变形到不同应变下的超弹性应力-应变曲线。

具体实施方式

在奥氏体NiTi合金中,一般超弹性应变可达到8%,在这个过程中,产生超弹性的原因是在应力作用下诱发马氏体相变,同时在外力卸载之后,加载过程中形成的马氏体会重新发生逆相变恢复到原始的奥氏体状态,从而实现了远超弹性极限的超弹性变形行为,但是产生超弹性的临界应力往往比较高,往往在精密器件中很难实现;而对于室温马氏体NiTi合金而言,由于其具有低模量特征,因此变形需要更低的外应力驱动,而室温马氏体由于组织中主要是II型孪晶变体,在拉伸变形过程中,II型孪晶发生去孪晶过程,形成了应变高达6%的加载应力平台,类似于奥氏体NiTi合金中的应力诱发马氏体相变平台,但是这种加载过程中发生的去孪晶过程在外力卸载后无法回复,而需要升温至奥氏体化后才能实现变体回复,因此无法实现类似奥氏体NiTi合金中的超弹性特性。而通过在室温马氏体组织中引入(100)复合孪晶这种特定类型的孪晶类型,可以实现在卸载后应变几乎完全恢复从而表现出高弹性特性。本发明通过快速凝固加上三向轧制的方式,获得了组织均匀且具有(100)复合孪晶变体的全马氏体镍钛合金,可以获得在低应力驱动下的高弹性特性,这种特性可以有效满足在精密器件应用中需要小应力驱动以及较高弹性的需求。

下面来对本发明做进一步详细的说明。

实施例1

按照钛原子和镍原子比为50:50,称取纯度为99.7%的海绵钛和纯度为99.8%的电解镍,原料的总质量为9.5g。将两种原料混合后放入到非自耗真空电弧熔炼炉(WK-1型,北京物科光电科技有限公司产)的水冷铜坩埚中。首先使用预抽泵来抽真空至低真空状态(5MPa),然后通入氩气来进行洗气,从而减小对原料的污染。接下来使用分子泵来抽至高真空状态(5×10

电流初始设置为40A用以引弧,通电后,将钨棒制成的电极与铜坩埚底部的电极瞬间短接并迅速移到一旁,从而引出电弧,然后将电流调整至100A用于熔炼。首先将电弧对准其中一处坩埚内的提纯用纯钛锭,持续时间90s,此步骤用于进一步除去熔炼炉腔室内杂质气体。接下来将电弧对准其余坩埚内的镍钛混合原料使其熔化与合金化,每个合金锭的熔炼时间为1分钟,待所有原料混合物熔炼完毕后,关闭电源。静待2分钟后,待所有合金锭基本冷却凝固后,使用机械手臂将每个合金锭翻面,然后重新引弧熔炼,以上熔炼过程重复6次使合金充分均匀混合得到母合金锭。

将获得的母合金锭采用水冷铜模负压吸铸法重熔后吸入铜质模具内,经过快速凝固获得具有(100)复合孪晶的全马氏体镍钛合金铸锭。

将熔炼成型的全马氏体镍钛合金铸锭封入真空石英管中,在850℃下保温10小时进行成分均匀化处理,然后浸入冷水中淬火。经过均匀化处理后,可以得到微区成分均匀的组织。

利用线切割技术将合金切割成尺寸为4×4×5.5mm的长方体合金,然后使用辊径为122mm的二辊同步热压延机沿着合金的x、y、z三个方向进行轧制,每道次压下量为10%,速率选定为0.8m/min,轧制温度设定为225℃,三个方向依次轧制并重复轧制3次,最终获得组织均匀的具有(100)复合孪晶变体的全马氏体镍钛合金材料。

将上述制备的合金材料切割尺寸为φ2×3mm的圆柱试样,利用岛津万能力学试验机进行不同最大外应力下的压缩力学实验。从图1中可以看到,使用本发明制备出来的NiTi合金在压缩最大应力值为60~150MPa区间内的时候,具有明显的高弹性特性,即加载过程中(100)复合孪晶发生重取向之后,在卸载瞬间立即出现了重取向恢复,在曲线上表现为一个应力平台,从而实现了低应力驱动的高弹性;而对比图2中的奥氏体NiTi合金可以发现,发生应力诱发马氏体相变则需要达到较大的临界应力值(600MPa左右)。

实施例2

按照钛原子和镍原子比为50:50,称取纯度为99.7%的海绵钛和纯度为99.8的电解镍,原料的总质量为12.3g。将两种原料混合后放入到非自耗真空电弧熔炼炉(WK-1型,北京物科光电科技有限公司产)的水冷铜坩埚中。首先使用预抽泵抽至低真空状态(5MPa),然后通入氩气来进行洗气,从而减小对原料的污染。接下来使用分子泵来抽至高真空状态(5×10

电流初始设置为40A用以引弧,通电后,将钨棒制成的电极与铜坩埚底部的电极瞬间短接并迅速移到一旁,从而引出电弧,然后将电流调整至100A用于熔炼。首先将电弧对准其中一处坩埚内的提纯用纯钛锭,持续时间90s,此步骤用于进一步除去熔炼炉腔室内杂质气体。接下来将电弧对准其余坩埚内的镍钛混合原料使其熔化与合金化,每个合金锭的熔炼时间为1分钟,待所有原料混合物熔炼完毕后,关闭电源。静待2分钟后,待所有合金锭基本冷却凝固后,使用机械手臂将每个合金锭翻面,然后重新引弧熔炼,以上熔炼过程重复6次使合金充分均匀混合。

将获得的母合金锭采用水冷铜模负压吸铸法重熔后吸入铜质模具内,经过快速凝固获得具有(100)复合孪晶的全马氏体镍钛合金铸锭。

将熔炼成型的全马氏体镍钛合金铸锭封入真空石英管中,在900℃下保温10小时进行成分均匀化处理,然后浸入冷水中淬火。经过均匀化处理后,可以得到微区成分均匀的组织。

利用线切割技术将合金切割成尺寸为4×4×5.5mm的长方体合金,再使用辊径为122mm的二辊同步热压延机沿着合金的x、y、z三个方向进行轧制,每道次压下量为12.5%,速率选定为1.2m/min,轧制温度设定为250℃,三个方向依次轧制并重复轧制5次,最终获得组织均匀的具有(100)复合孪晶变体的全马氏体镍钛合金材料。

实施例3

按照钛原子和镍原子比为50:50,称取纯度为99.7%的海绵钛和纯度为99.8%的电解镍,原料的总质量为10.8g。将两种原料混合后放入到非自耗真空电弧熔炼炉(WK-1型,北京物科光电科技有限公司产)的水冷铜坩埚中。首先使用预抽泵来抽真空至低真空状态(5MPa),然后通入氩气来进行洗气,从而减小对原料的污染。接下来使用分子泵来抽至高真空状态(5×10

电流初始设置为40A用以引弧,通电后,将钨棒制成的电极与铜坩埚底部的电极瞬间短接并迅速移到一旁,从而引出电弧,然后将电流调整至100A用于熔炼。首先将电弧对准其中一处坩埚内的提纯用纯钛锭,持续时间90s,此步骤用于进一步除去熔炼炉腔室内杂质气体。接下来将电弧对准其余坩埚内的镍钛混合原料使其熔化与合金化,每个合金锭的熔炼时间为1分钟,待所有原料混合物熔炼完毕后,关闭电源。静待2分钟后,待所有合金锭基本冷却凝固后,使用机械手臂将每个合金锭翻面,然后重新引弧熔炼,以上熔炼过程重复6次使合金充分均匀混合。

将获得的母合金锭采用水冷铜模负压吸铸法重熔后吸入铜质模具内,经过快速凝固获得具有(100)复合孪晶的全马氏体镍钛合金铸锭。

将熔炼成型的全马氏体镍钛合金铸锭封入真空石英管中,在850℃下保温12小时进行成分均匀化处理,然后浸入冷水中淬火。经过均匀化处理后,可以得到微区成分均匀的组织。

利用线切割技术将合金切割成尺寸为4×4×5.5mm的长方体合金材料,再使用二辊同步热压延机沿着合金的x、y、z三个方向依次进行轧制,每道次压下量为15%,轧制速率选定为1.5m/min,轧制温度设定为280℃,三个方向依次轧制并重复轧制5次,最终获得组织均匀的具有(100)复合孪晶变体的全马氏体镍钛合金材料。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

- 一种低应力驱动高弹性全马氏体镍钛合金和制备方法

- 一种低应力驱动高弹性全马氏体镍钛合金和制备方法