一种扭丝钢丝轮生产装置

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及钢丝轮生产设备领域,特别是一种扭丝钢丝轮生产装置。

背景技术

扭丝钢丝轮是一种常见的打磨设备,扭丝钢丝轮包括一个基盘,基盘外缘上圆周均布的多个安装孔,在生产时需要将小捆的钢丝从安装孔内穿过,并将小捆钢丝的两端以麻花缠绕的方式旋拧在一起,在实际生产过程中需要先将钢丝截断成等长在依次穿插在基盘的安装孔后在经旋拧形成一个扭丝,因此一个扭丝钢丝轮的生产需要多次重复穿丝旋拧,造成现阶段扭丝钢丝轮的生产效率低,同时穿丝旋拧等自动化设备成本高,不利于中小企业生产。

发明内容

针对上述情况,为克服现有技术之缺陷,本发明提供一种扭丝钢丝轮生产装置,有效的解决了现有扭丝钢丝轮生产过程中钢丝需要逐一单独重复穿插旋拧,造成的扭丝钢丝轮生产效率低,设备成本高的问题。

其解决问题的技术方案包括一个轴线竖直的第一环形板,第一环形板上圆周均布有多个L形管,L形管的横管端从外部贯穿并转动安装在第一环形板上,L形管的横管端同轴固定有第一锥齿轮,多个第一锥齿轮经第二锥齿轮同步驱动,第一环形板的外侧同轴设有一个第二环形板,相邻两个L形管横管的角平分线上设有一个贯穿在第二环形板上的第一电缸,第一电缸的缸筒上套装有置于第二环形板外侧的第一弹簧,第一电缸经第一弹簧柔性固定在第二环形板上,第一电缸的伸出端设有一个水平的且由四个连杆首位铰接而成的菱形结构,菱形结构中的四个铰接轴中的两个沿第一电缸轴线滑动,菱形结构中置于第一电缸两侧的两个铰接轴上下两端分别向上和向下伸出,菱形结构中置于第一电缸两侧两个铰接轴的下端经第二弹簧连接,每个第一电缸的上方设有一个与其平行的第二电缸,第二电缸的伸出端固定有一个切刀,第一电缸伸出端上设有一个与切刀配合的挡板,第一环形板与第二环形板之间同轴放置有一个可向上取出的圆环。

优选的,所述第一环形板的下方设有一个工作台,第一环形板与第二环形板经多个立柱固定在工作台上,工作台上设有圆环的托架,托架上端设有弧形槽,工作台上设有步进电机,步进电机的输出轴同轴固定在第二锥齿轮上。

优选的,所述每个第一电缸伸出端沿其轴线设有一个滑槽,菱形结构的四个铰接轴中靠近第一电缸缸体的一个铰接轴的下端置于滑槽内,第一电缸伸出端固定有一个光杆,菱形结构的四个铰接轴中远离第一电缸缸体的一个铰接轴的下端与光杆的外端固定。

优选的,所述其中一个第一电缸的左右两侧各设有一个定位环,定位环上设有锁紧锁钉。

优选的,所述基盘包括可拆分的两部分,第一部分为一个圆盘,圆盘端面上圆周均布有多个垂直固定在圆盘上的定位销,定位销与L形管竖管端保持竖直朝上时一一对应,且定位销可插入到对应的L形管的竖管端,第二部分为一个圆盘,圆盘上圆周均布有多个与定位销一一对应的通孔,两个圆盘通过螺钉可拆卸安装。

优选的,所述第一电缸的回缩顺序通过PLC控制单元控制,使得远离定位环的第一电缸优先回缩。

本装置对比传统设备有以下好处:

1、本装置在初始状态时通过L形管的竖管端和菱形结构置于第一电缸两侧的铰接轴之间形成环形的安装腔,将完整的钢丝置于安装腔内,并通过第一电缸的收缩实现将钢丝撑开,再通过L形管的转动实现相邻的两截钢丝旋拧成麻花状,并经切刀切断,一次填料自动撑开旋拧切断,比传统的逐个穿孔旋拧提高了生产效率。

2、菱形结构在第一电缸伸长时置于第一电缸两侧的铰接轴在第二弹簧的作用下相互靠近,此时可使菱形结构轻松插入到两个L形杆之间,当第一电缸回缩后,菱形结构被挤压使得相邻的两节钢丝相互靠近方便旋拧,同时菱形结构置于第一电缸两侧的铰接轴相互远离后将两个铰接轴之间的钢丝置于挡板上,方便切刀的后续切断。

3、通过将基盘有原来的一个圆盘改变成两个圆盘经销钉通孔扣合,方便多个旋拧好的扭丝的安装,使得基盘与本装置适配,有效解决多个扭丝不能同步安装的问题。

附图说明

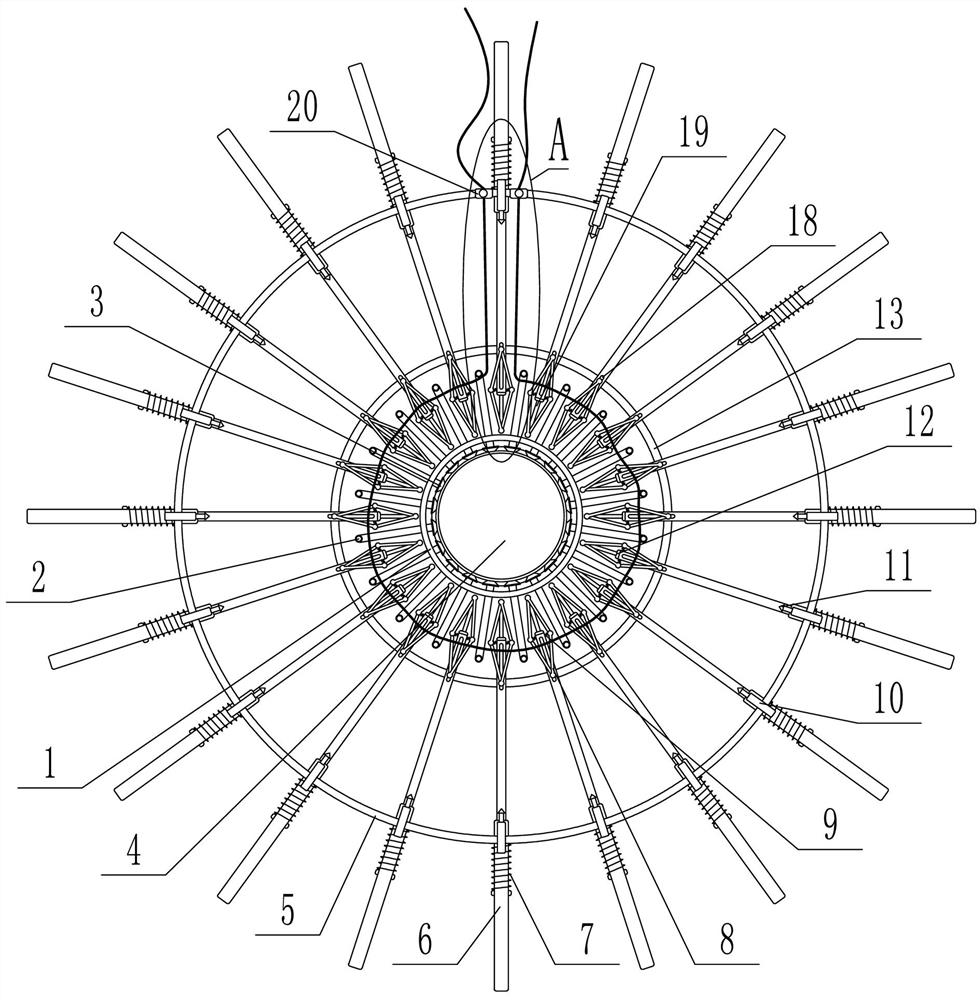

图1为本发明第一电缸伸长时的俯视图。

图2为本发明图1中A区域局部放大图。

图3为本发明第一电缸回缩时的俯视图。

图4为本发明图3中B区域局部放大图。

图5为本发明L形管转动将钢丝进行扭转时的俯视图。

图6为本发明图5中C区域局部放大图。

图7为本发明主视剖面图。

具体实施方式

以下结合附图对本发明的具体实施方式作进一步详细说明。

由图1至图7可知,本发明包括一个轴线竖直的第一环形板1,第一环形板1上圆周均布有多个L形管2,L形管2的横管端从外部贯穿并转动安装在第一环形板1上,初始状态时L形管2的竖管端竖直朝上,L形管2的横管端同轴固定有第一锥齿轮3,多个第一锥齿轮3经第二锥齿轮4同步驱动,第一环形板1的外侧同轴设有一个第二环形板5,相邻两个L形管2横管的角平分线上设有一个贯穿在第二环形板5上的第一电缸6,第一电缸6的缸筒上套装有置于第二环形板5外侧的第一弹簧7,第一电缸6经第一弹簧7柔性固定在第二环形板5上,第一电缸6的伸出端设有一个水平的且由四个连杆首位铰接而成的菱形结构8,菱形结构8中的四个铰接轴中的两个沿第一电缸6轴线滑动,菱形结构8中置于第一电缸6两侧的两个铰接轴上下两端分别向上和向下伸出,菱形结构8中置于第一电缸6两侧两个铰接轴的下端经第二弹簧9连接,第一电缸6伸长时在第二弹簧9的作用下使得置于第一电缸6两侧的铰接轴相互靠近,每个第一电缸6的上方设有一个与其平行的第二电缸10,第二电缸10的伸出端固定有一个切刀11,第一电缸6伸出端上设有一个与切刀11配合的挡板12,切刀11被第二电缸10驱动在与挡板12接触时可对钢丝进行解压切断,第一环形板1与第二环形板5之间同轴放置有一个可向上取出的圆环13。

为了实现本装置的安装,所述第一环形板1的下方设有一个工作台14,第一环形板1与第二环形板5经多个立柱15固定在工作台14上,工作台14面与第一环形板1之间有间隔保证L形管2转动时不被干涉,工作台14上设有圆环13的托架16,托架16上端设有弧形槽,工作台14上设有步进电机17,步进电机17的输出轴同轴固定在第二锥齿轮4上。

为了实现菱形结构8的安装,所述每个第一电缸6伸出端沿其轴线设有一个滑槽18,菱形结构8的四个铰接轴中靠近第一电缸6缸体的一个铰接轴的下端置于滑槽18内,第一电缸6伸出端固定有一个光杆19,菱形结构8的四个铰接轴中远离第一电缸6缸体的一个铰接轴的下端与光杆19的外端固定。

为了实现钢丝的限位,所述其中一个第一电缸6的左右两侧各设有一个定位环20,定位环20上设有可将钢丝压紧的锁紧锁钉。

为了方便缠绕好的扭丝在基盘上安装,所述基盘包括可拆分的两部分,第一部分为一个圆盘21,圆盘21端面上圆周均布有多个垂直固定在圆盘21上的定位销22,定位销22与L形管2竖管端保持竖直朝上时一一对应,且定位销22可插入到对应的L形管2的竖管端,第二部分为一个圆盘21,圆盘21上圆周均布有多个与定位销22一一对应的通孔,两个圆盘21扣合后通过紧固螺钉固定。

为了更好的将钢丝撑开,所述第一电缸6的回缩顺序通过PLC控制单元控制,使得远离定位环20的第一电缸6优先回缩。

本装置中描述的钢丝是一组钢丝,是由多个钢丝组成,钢丝数量根据实际生产配置。

本发明的具体工作过程:本装置在使用时的初始状态为多个L形管2的竖管端竖直朝上,多个第一电缸6同步伸出,在第二弹簧9的收缩作用下使得置于第一电缸6两侧的菱形结构8的铰接轴相互靠近,第一电缸6的伸出使得置于第一电缸6伸出端两侧菱形结构8的的铰接轴置于多个L形管2竖管端的内侧,此时L形管2的竖管端与菱形结构8置于第一电缸6伸出端两侧的铰接轴构成一个环形的安装腔,此时通过将钢丝放置在安装腔内,并使得钢丝的两端从两个定位环20中穿出,钢丝预先设定好长度,并在端部经锁紧螺钉固定在定位环20内,第二电缸10保持收缩。

完成后通过驱动多个第一电缸6或回缩,使得钢丝被逐渐收紧,此过程中钢丝在L形管2的竖管端和菱形结构8置于第一电缸6两侧的铰接轴的交替支撑下被逐渐撑紧,此过程中第一电缸6伸出端回缩使得菱形结构8接触到第一电缸6的缸筒,缸筒上设有顶杆,顶杆可与菱形结构8接触,缸筒挤压菱形结构8使得菱形结构8置于第一电缸6左右两侧的铰接轴逐渐远离,此时相邻的两个菱形结构8的铰接轴相互靠近,最终可实现相互挤压,此时步进电机17转动驱动第二锥齿轮4驱动多个第一锥齿轮3转动,此时多个第一锥齿轮3的同步转动,此时相邻的两个钢丝被扭转在一起,随着扭转的发生,钢丝置于菱形结构8的与L形管2之前的长度会缩短,第一弹簧7与第一电缸6的柔性连接给与第一电缸6一个伸长余量,在钢丝长度变换时以适配,随着钢丝旋拧,驱动第二电缸10伸长使得切刀11将置于挡板12外侧的钢丝截断,相邻的两个菱形结构8相互挤压的交接轴在钢丝被截断后可持续束缚钢丝,保证钢丝的端部也被旋拧在一起,被定位环20固定的端部要长于其余端部,通过剪切机修剪即可。

完成旋转的多个L形杆的最终状态为L形管2的竖管端朝上,将带有销钉的圆盘21插入至对应的L形管2内,并通过圆环13挤压圆盘21将圆盘21将多个旋拧好的钢丝从L形管2上取下,在通过带有通孔的圆盘21将多个扭丝固定即完成扭丝钢丝轮的生产。

本发明通过一次填料将钢丝置于本装置内,第一电缸6的回缩将钢丝撑开,在L形管2的转动作用下实现钢丝的旋拧,最终形成扭丝,本装置通过一次填料同步旋拧和切断,提高了扭丝钢丝轮的生产,同时降低了设备成本,适于实用。