一种液流电池复合电极及其制备方法、液流电池

文献发布时间:2023-06-19 19:27:02

技术领域

本发明属于新能源电池技术领域,具体涉及一种液流电池复合电极及其制备方法、液流电池。

背景技术

液流电池作为一种新型电化学储能方式,具有本征安全、寿命长等显著特点,其优秀的综合性能使其在储能领域占有重要地位,具有广阔的发展优势。其作为一种液相电化学储能装置,与大多数储能方式不同的是,该电池活性物质完全溶于可流动电解液中,通过活性物质的价态变化来实现能量的存储与释放。

但是,尽管液流电池具备许多特定优势,且在大规模储能方面展现出了巨大的商业应用前景,但其在目前储能市场的所占份额并不高,主要原因是系统成本过高。目前液流电池的系统建造成本比磷酸铁锂高了80%以上,为了降低系统建造成本,需要增加系统的功率密度以及电解液利用率。研究表明,液流电池运行功率密度以及电解液利用率的提升需降低电池运行过程中的活化极化,欧姆极化以及浓差极化的损失,对电极的结构及表面特性设计提出了更高的要求。电极材料的活性比表面积大小以及电化学稳定性直接决定了液流电池的功率密度、能量效率和使用寿命。所以基于电极的改性与设计对提高液流电池的综合性能有着重要意义。

目前已公开的文献中针对电极材料改性的方式有:

(1)通过电沉积法处理对电极进行改性,如Li等(Bin Li, Meng Gu and WeiWang*,et al. Bismuth Nanoparticle Decorating Graphite Felt as a High-Performance Electrode for an All-Vanadium Redox Flow Battery [J]. NanoLetters, 2013, 13, 1330−1335.)使用含有Bi

(2)通过生长碳纳米管处理电极进行改性,如He等(Zhangxing He

发明内容

针对现有液流电池的电极材料存在电化学稳定性不足的问题,本发明提供了一种液流电池复合电极及其制备方法、液流电池。

本发明解决上述技术问题所采用的技术方案如下:

一方面,本发明提供了一种液流电池复合电极,包括多孔碳电极本体以及形成于所述多孔碳电极本体表面的三维石墨烯,所述三维石墨烯的表面沉积有对液流电池电解液具有催化作用的金属催化剂颗粒。

可选的,所述三维石墨烯的垂直生长于所述多孔碳电极本体的表面。

可选的,所述多孔碳电极本体为碳纤维搭接、粘结或编织形成的碳纸、碳布、碳毡、石墨毡和碳网中的一种或多种,所述多孔碳电极本体厚度为0.5~2.5mm,所述碳纤维的直径为5~15μm。

可选的,所述三维石墨烯的表面掺杂有氮元素,所述氮元素与所述金属催化剂颗粒之间形成化学键位。

可选的,所述金属催化剂颗粒包括铋、铅、锡、铜和锑中的一种或多种,所述金属催化剂颗粒的粒径为5~25nm。

再一方面,本发明提供了如上所述的液流电池复合电极的制备方法,包括以下操作:

获取原位生长有三维石墨烯的多孔碳电极本体;

在原位生长有三维石墨烯的多孔碳电极本体的表面进行金属催化剂颗粒的沉积,得到液流电池复合电极。

可选的,原位生长三维石墨烯的操作包括:

将多孔碳电极本体在保护性气氛下以5~10℃每分钟的速率升温至1000~1400℃,在达到1000~1400℃温度条件时调整为甲烷和氢气共通气氛,原位生长垂直石墨烯8~12小时,得到原位生长石墨烯的多孔碳电极本体。

可选的,在进行金属催化剂颗粒的沉积之前,对三维石墨烯进行氮掺杂操作。

可选的,进行金属催化剂颗粒的沉积的操作包括:

将原位生长石墨烯的多孔碳电极本体浸入于金属离子溶液中,金属离子包括铋、铅、锡、铜和锑中的一种或多种,通过电化学或热还原的方式使金属离子还原并以金属催化剂颗粒的方式沉积于原位生长石墨烯的多孔碳电极本体上。

再一方面,本发明提供了一种液流电池,包括如上所述的液流电池复合电极,或是包括如上所述的制备方法得到的液流电池复合电极。

根据本发明提供的液流电池复合电极,在多孔碳电极本体表面原位生长三维石墨烯,在三维石墨烯的表面沉积有对液流电池电解液具有催化作用的金属催化剂颗粒,在多孔碳电极本体表面生长的三维石墨烯大幅提升了多孔碳电极本体表面的比表面积,为后续的金属催化剂颗粒沉积提供了良好的基底。三维石墨烯的存在大幅增加了电极表面的粗糙度,同时应用于液流电池领域时,三维的石墨烯有着非常好的抗冲刷性能,在液流电池中使用时,即便在电解液中流速较高的时候,沉积的金属催化剂颗粒被三维石墨烯所包围,表面生长的石墨烯对沉积的金属催化剂形成了良好的保护,防止了它的冲刷脱落,进而有效提高了液流电池复合电极在长期充放电循环中的稳定性,提高液流电池的使用寿命。

附图说明

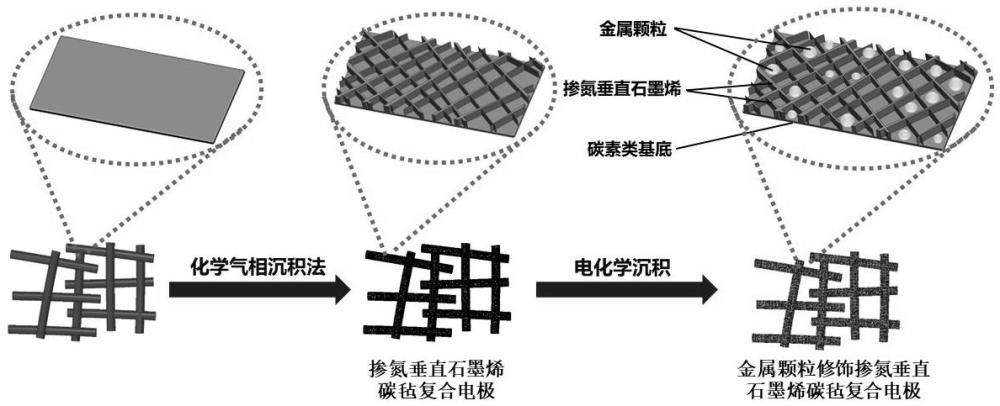

图1是本发明提供的液流电池复合电极的制备流程图;

图2是本发明实施例1提供的甲烷:氢气1:9流量比得到的垂直石墨烯碳毡复合电极SEM照片;

图3是本发明实施例1提供的甲烷:氢气1:10流量比得到的垂直石墨烯碳毡复合电极SEM照片;

图4是本发明实施例1提供的甲烷:氢气1:11流量比得到的垂直石墨烯碳毡复合电极SEM照片;

图5是本发明实施例2提供的不同流量比垂直石墨烯碳毡复合电极的电池性能测试曲线;

图6是本发明实施例3提供的EDS测试结果;

图7是本发明实施例3、7、8、9、10提供的电池性能测试曲线;

图8是本发明实施例11提供的不同电流密度下电池充放电测试曲线;

图9是本发明实施例4提供的电池充放电测试曲线;

图10是本发明实施例4、5、6提供的电池性能测试曲线;

图11是本发明提供的石墨烯-氮掺杂-金属纳米沉积的作用关系图。

具体实施方式

为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明一实施例提供了一种液流电池复合电极,包括多孔碳电极本体以及形成于所述多孔碳电极本体表面的三维石墨烯,所述三维石墨烯的表面沉积有对液流电池电解液具有催化作用的金属催化剂颗粒。

在多孔碳电极本体表面生长的三维石墨烯大幅提升了多孔碳电极本体表面的比表面积,为后续的金属催化剂颗粒沉积提供了良好的基底。三维石墨烯的存在大幅增加了电极表面的粗糙度,同时应用于液流电池领域时,三维的石墨烯有着非常好的抗冲刷性能,在液流电池中使用时,即便在电解液中流速较高的时候,沉积的金属催化剂颗粒被三维石墨烯所包围,表面生长的石墨烯对沉积的金属催化剂形成了良好的保护,防止了它的冲刷脱落,进而有效提高了液流电池复合电极在长期充放电循环中的稳定性,提高液流电池的使用寿命。

在一些实施例中,所述三维石墨烯的垂直生长于所述多孔碳电极本体的表面。

垂直生长的三维石墨烯有利于提高多孔碳电极本体表面的比表面积,为液流电池的离子反应提供了大量的反应活性位点,还提高了电极整体导电性,可大大提高整体使用性能,同时也为后续的金属催化剂颗粒沉积提供了良好的基底。

在一些实施例中,所述多孔碳电极本体为碳纤维搭接、粘结或编织形成的结构。

在一些实施例中,所述碳纤维是一种由石墨压织而成的碳化纤维无机非金属材料,其含碳量在90%以上。

在另一些实施例中,所述碳纤维也可以由高分子树脂材料碳化得到,如通过静电纺丝的高分子树脂纤维经过碳化得到碳纤维。

在一些实施例中,所述多孔碳电极本体包括碳纸、碳布、碳毡、石墨毡和碳网中的一种或多种。

具体的,碳纸、碳布、碳毡、石墨毡和碳网由碳纤维制备得到,其具有多孔和比表面积大的特点,能够满足液流电池中电解液的浸润和流动的需要。

在一些实施例中,所述碳纤维的直径为5-15μm,所述多孔碳电极本体的厚度为0.5~2.5mm。

具体的,所述多孔碳电极本体的厚度可以为0.5mm、0.8mm、1mm、1.2mm、1.5mm、1.8mm、2mm、2.2mm或2.5mm。

所述碳纤维的直径可以为5μm、5.5μm、6μm、6.5μm、7μm、7.5μm、7.8μm、8μm、8.5μm、9μm、9.5μm、10μm、11μm、12μm、13μm、14μm或15μm。

在一些实施例中,所述三维石墨烯的表面掺杂有氮元素,所述氮元素与所述金属催化剂颗粒之间形成化学键位。

在三维石墨烯表面氮掺杂的位点可以作为良好的金属催化剂颗粒的沉积位点,氮原子可与铋金属等金属催化剂结合形成化学键位。表面大量的氮原子的存在有利于作为催化剂的金属催化剂颗粒均匀的沉积在整个三维多孔电极的表面,同时提高了金属催化剂颗粒与三维石墨烯的结合强度。

在一些实施例中,所述金属催化剂颗粒包括铋、铅、锡、铜和锑中的一种或多种,所述金属催化剂颗粒的粒径为5~25nm。

如图1所示,本发明的另一实施例提供了如上所述的液流电池复合电极的制备方法,包括以下操作:

获取原位生长有三维石墨烯的多孔碳电极本体;

在原位生长有三维石墨烯的多孔碳电极本体的表面进行金属催化剂颗粒的沉积,得到液流电池复合电极。

本发明所制备的液流电池复合电极具有高比表面积,高催化活性,高亲水性的特点。当所述液流电池复合电极应用于液流电池的时候,相比于原始碳毡,能量效率大幅度提高。相较于传统碳电极应用于全钒液流电池的情况有了极大的改善。可见本方法制备的液流电池复合电极相较于传统电极有着极大的优势,可大幅提升液流电池的功率密度、能量效率以及循环使用寿命,从而具有商业化推广应用价值。

在一些实施例中,所述多孔碳电极本体表面的三维石墨烯通过化学气相沉积制备得到。

在一些实施例中,原位生长三维石墨烯的操作包括:

将多孔碳电极本体在保护性气氛下以5~10℃每分钟的速率升温至1000~1400℃,在达到1000~1400℃温度条件时调整为甲烷和氢气共通气氛,原位生长垂直石墨烯8~12小时,得到原位生长石墨烯的多孔碳电极本体。

上述原位生长三维石墨烯的过程可在高温管式炉中进行。

将多孔碳电极本体置于高温管式炉中,首先通入甲烷作为碳源,通过高温退火分解碳源,使碳原子沉积于多孔碳电极本体表面,然后通入氢气,利用氢气对沉积于多孔碳电极本体表面的碳层进行一定的侵蚀,得到在多孔碳电极本体表面形成的三维垂直石墨烯结构。

甲烷:氢气气体流量比为1:(9~11)。

在一些实施例中,所述保护性气氛为氮气或氩气。

在一些实施例中,在进行金属催化剂颗粒的沉积之前,对三维石墨烯进行氮掺杂操作。

具体的,将原位生长石墨烯的多孔碳电极本体置于800~1000℃的高温管式炉中,将高温管式炉气体气氛调整为氨气或氮气气氛,并在此气氛下进行1-3小时氮化处理。

掺氮的石墨烯一方面为金属催化剂的沉积提供保护,可防止金属催化剂在沉积后被电解液冲刷走,另一方面石墨烯上大量的氮原子可与金属催化剂形成化学键位,有利于金属催化剂颗粒均匀的沉积在整个密布石墨烯的多孔碳电极本体表面。

在一些实施例中,进行金属催化剂颗粒的沉积的操作包括:

将原位生长石墨烯的多孔碳电极本体浸入于金属离子溶液中,金属离子包括铋、铅、锡、铜和锑中的一种或多种,通过电化学或热还原的方式使金属离子还原并以金属催化剂颗粒的方式沉积于原位生长石墨烯的多孔碳电极本体上。

当采用电化学的方式还原金属离子时,金属离子溶液的金属离子浓度为0.005~0.02M。

需要说明的是,在不同的实施例中,可单独设置含有金属离子的溶液进行多孔碳电极本体表面的金属催化剂颗粒沉积操作,也可将掺氮处理的原位生长石墨烯的多孔碳电极本体装配到液流电池中,并在电解液中加入一定的含有对液流电池电解液对应离子有催化作用的金属离子溶液,然后以一个脉冲较小的电流充电,使得金属离子能够在活性物质电化学反应之前以金属的形式先沉积到三维石墨烯结构中,得到所述液流电池复合电极。

当采用热还原的方式还原金属离子时,可将原位生长石墨烯的多孔碳电极本体浸入于金属离子溶液中,金属离子包括铋、铅、锡、铜和锑中的一种或多种,将原位生长石墨烯的多孔碳电极本体取出并干燥,再放入管式炉中,在保护性气氛下进行碳热反应,还原得到的金属催化剂颗粒沉积于原位生长石墨烯的多孔碳电极本体上。

相比于传统碳电极,本发明提供的液流电池复合电极的制备方法具有以下优点:

(1)采用原位生长方式生长垂直石墨烯,方式较为简单,成本低,适合大规模应用;

(2)无应用传统镍铁等元素作为催化剂生长基底,环境友好;

(3)该结构还可以提高电极整体导电性,避免会引发析氢反应的金属催化剂的引入;

(4)其较大的比表面积和活性官能团可以为离子反应提供大量的反应活性位点;

(5)表面生长的石墨烯能够保护后续电镀沉积的金属催化剂颗粒,防止被液流电池的电解液冲刷脱离电极;

(6)石墨烯表面的氮位点能够作为良好的金属的沉积位点,氮原子可与金属催化剂结合形成化学键位。表面大量的氮原子的存在有利于金属催化剂均匀的沉积在整个三维垂直石墨烯的表面。

本发明的另一实施例提供了一种液流电池,包括如上所述的液流电池复合电极,或是包括如上所述的制备方法制备得到的液流电池复合电极。

本发明所制备的液流电池复合电极不仅可以用于全钒液流电池,还可用于铁铬液流电池、铁钒液流电池、锌溴液流电池、钒溴液流电池、钒铈液流电池以及新型电燃料储能系统。

以下通过实施例对本发明进行进一步的说明。

实施例1:

首先将碳毡置于耐高温容器中,而后将此容器放入高温管式炉中,在氩气的气氛下先以5-10℃每分钟的速率升温至1100℃,在1100℃温度条件下调整为甲烷和氢气共通气氛,并在此气氛下设置三个实验组,即甲烷:氢气气体流量比分别设置为1:9、1:10、1:11,让碳毡在此温度下原位生长垂直石墨烯10小时,三个实验组的微观形貌如图2~4所示:

图2为甲烷:氢气1:9流量比SEM照片;图3为甲烷:氢气1:10流量比SEM照片;图4为甲烷:氢气1:11流量比SEM照片。

实施例2:

将发明实施例1所制备的三组不同流量比的垂直石墨烯碳毡复合电极(G-CF)分别装配到全钒液流电池中进行倍率性能测试,除了电极不同之外,其它测试条件均保持一致,包括测试所采用的端板为铜板,流场板为石墨双极板,隔膜为杜邦公司的212系列,电解液为1.7M钒离子+3M硫酸溶液,对充放电容量,不同电流密度下的能量效率等多个方面对电池性能进行了测试。通过测试可以发现,甲烷:氢气气体流量比为1:9拥有着最好的电池性能。当电流密度在400mAcm

实施例3:

对于实施例1中甲烷:氢气气体流量比为1:9获得的原位生长垂直石墨烯的碳毡复合电极进行掺氮处理,本实施例主要通过氨气在高温情况下分解,在石墨烯上实现掺氮的目的。实验方法为:将所获得的原位生长垂直石墨烯的碳毡复合电极置于管式炉中,在700-1000度情况下,氨气气氛中,处理2h。其中氨气的气体流量控制在5-25ml/min之间即可,得到氮掺杂垂直石墨烯复合电极测试组(NG-CF)。

将得到的复合电极通过能谱仪(Energy Dispersive Spectrometer,简称EDS)对石墨烯表面元素进行分析,测试结果发现主要存在碳(C)、氧(O)、氮(N)三种元素,说明氮元素已掺杂成功。(如图6所示)

而后将氮掺杂垂直石墨烯复合电极(NG-CF)装配到全钒液流电池中进行倍率性能测试,除了电极不同之外,其它测试条件均与上述实施例保持一致,并将此测试结果与垂直石墨烯碳毡复合电极(G-CF)测试组进行比对,如图7所示,发现垂直石墨烯碳毡复合电极在400mA cm

实施例4:

本实施例将一定量的锑盐溶解到50ml的无水乙醇之中,形成浓度为0.5M的锑盐溶液,而后将上述实施例3所获得的氮掺杂垂直石墨烯碳毡复合电极直接放入溶液中并进行超声处理,然后置于真空烘箱70℃烘干,最后将得到的电极放入管式炉中,气氛调节为氩气,进行碳热反应处理,温度先以5-10℃每分钟的速率升温至200℃保温60min,再以10-20℃每分钟的速率升温至800℃,并在该热处理温度保温90min进行反应,得到锑沉积氮掺杂垂直石墨烯复合电极,并将锑沉积氮掺杂垂直石墨烯复合电极装配到全钒液流电池中进行倍率性能测试,除了电极不同之外,其它测试条件均与上述实施例保持一致,并将此测试结果与(G-CF组)即原位生长垂直石墨烯碳毡复合电极测试组、(NG-CF组)即氮掺杂垂直石墨烯碳毡复合电极测试组对比分析。分别从充放电容量曲线,不同电流密度下的能量效率等多个方面对电池性能进行了考察,得到图9和图10(G-CF—原位生长垂直石墨烯碳毡复合电极测试组;NG-CF—氮掺杂垂直石墨烯碳毡复合电极测试组;Sb-NG-CF—锑沉积氮掺杂垂直石墨烯复合电极测试组)。通过测试可以发现,锑沉积氮掺杂垂直石墨烯复合电极表现了更优异的电池性能,在400mA cm

实施例5:

本实施例将一定量的锑盐溶解到50ml的无水乙醇之中,形成浓度为0.5M的锑盐溶液,而后将上述实施例1中甲烷:氢气气体流量比为1:9所获得的垂直石墨烯碳毡复合电极(G-CF)直接放入溶液中并进行超声处理,然后置于真空烘箱70℃烘干,最后将得到的电极放入管式炉中,气氛调节为氩气,进行碳热反应处理,温度先以5-10℃每分钟的速率升温至200℃保温60min,再以10-20℃每分钟的速率升温至800℃,并在该热处理温度保温90min进行反应,得到锑沉积垂直石墨烯复合电极(Sb-G-CF),并将锑沉积垂直石墨烯复合电极装配到全钒液流电池中进行倍率性能测试,除了电极不同之外,其它测试条件均与上述实施例保持一致,并将此测试结果与实施例4即—锑沉积氮掺杂垂直石墨烯碳毡复合电极(Sb-NG-CF)对比分析。如图10所示,通过测试可以发现,锑沉积氮掺杂垂直石墨烯复合电极表现了更优异的电池性能。

本实施例可进一步说明在三维石墨烯上进行氮原子掺杂,一方面可以很好地提高电极的亲水性,从而提高整体电池性能,而另一方面,氮原子的掺杂又为金属纳米颗粒沉积的均匀性提供了促进作用,使得本应随机沉积的金属纳米颗粒在氮原子位点的促进作用下,能够更好地更均匀的沉积。

实施例6:

本实施例将一定量的锑盐溶解到50ml的无水乙醇之中,形成浓度为0.5M的锑盐溶液,而后将上述原始碳毡放入溶液中并进行超声处理,然后置于真空烘箱70℃烘干,最后将得到的电极放入管式炉中,气氛调节为氩气,进行碳热反应处理,温度先以5-10℃每分钟的速率升温至200℃保温60min,再以10-20℃每分钟的速率升温至800℃,并在该热处理温度保温90min进行反应,得到锑沉积碳毡电极,并将锑沉积碳毡电极置于耐高温容器中,而后将此容器放入高温管式炉中,在氩气的气氛下先以5-10℃每分钟的速率升温至1100℃,在1100℃温度条件下调整为甲烷和氢气共通气氛,设置甲烷:氢气气体流量比为1:9,得到石墨烯结构,最后再在此表面进行氮元素掺杂,得到氮掺杂垂直石墨烯于锑包裹复合电极(NG-Sb-CF)。将此复合电极装配到全钒液流电池中进行倍率性能测试,除了电极不同之外,其它测试条件均与上述实施例保持一致,并将此测试结果与实施例4即—锑沉积氮掺杂垂直石墨烯碳毡复合电极对比分析。如图10所示,通过测试可以发现,锑沉积氮掺杂垂直石墨烯复合电极表现了更优异的电池性能。

本实施例可进一步说明所提到三步实验操作顺序的不可逆性和协同性。必须首先在原始碳毡表面生长石墨烯,得到高比表面积垂直石墨烯复合电极;而后在生长了石墨烯的复合电极上进行氮原子掺杂,不仅可以提高复合电极亲水性,还可以为后续金属纳米颗粒沉积提供结合位点;最后在氮掺杂垂直石墨烯复合电极上进行金属纳米颗粒沉积,可以得到我们预期的高性能复合电极。

实施例7:

本实施例首先利用浓度为0.5M的铋盐溶液处理原位生长垂直石墨烯碳毡复合电极,并进行一定时长超声处理,然后置于真空烘箱50-70℃烘干,最后将得到的电极放入管式炉中,气氛调节为氩气,进行碳热反应处理,温度先以5℃每分钟的速率升温至200℃保温60-90min,再以5-15℃每分钟的速率升温至900℃,并在该热处理温度保温100-120min进行反应得到铋沉积氮掺杂垂直石墨烯复合电极,而后将该复合电极装配到全钒液流电池中进行倍率性能测试,除了电极不同之外,其它测试条件均与上述实施例保持一致,并将此测试结果与锑沉积氮掺杂垂直石墨烯复合电极测试组进行比对,发现铋沉积氮掺杂垂直石墨烯复合电极测试组性能表现更为优异,如图7所示,在400mA cm

实施例8:

对于实施例3所获得的氮掺杂垂直石墨烯复合电极,本实施例采用同样的实验条件处理原始电极,即采用甲烷:氢气气体流量比为1:9对原始碳毡电极进行掺氮处理。本实施例主要通过氨气在高温情况下分解,在原始碳毡电极上实现掺氮的目的。实验方法为:将原始碳毡电极置于管式炉中,在700-1000度情况下,氨气气氛中,处理2h。其中氨气的气体流量控制在5-25ml/min之间即可,最后得到氮掺杂原始碳毡电极(N-CF)。

而后将该电极装配到全钒液流电池中进行倍率性能测试,除了电极不同之外,其它测试条件均与上述实施例保持一致,并将此测试结果与氮掺杂垂直石墨烯复合电极测试组(NG-CF)进行比对,如图7所示,发现氮掺杂原始碳毡电极在200mA cm

进一步阐明在电极表面生长垂直石墨烯结构可以大幅度提高电极整体导电性,同时其较大的比表面积和活性官能团为离子反应提供了大量的反应活性位点,从而实现整体能量效率的提高。

实施例9:

本实施例利用浓度为0.5M的铋盐溶液直接处理原始碳毡电极,并进行一定时长超声处理,然后置于真空烘箱50-70℃烘干,最后将得到的电极放入管式炉中,气氛调节为氩气,进行碳热反应处理,温度先以5℃每分钟的速率升温至200℃保温60-90min,再以5-15℃每分钟的速率升温至900℃,并在该热处理温度保温100-120min进行反应得到铋沉积原始碳毡电极(Bi-CF)。

而后将该电极装配到全钒液流电池中进行倍率性能测试,除了电极不同之外,其它测试条件均与上述实施例保持一致,并将此测试结果与铋沉积氮掺杂垂直石墨烯复合电极测试组进行比对,如图7所示,发现铋沉积原始碳毡电极(Bi-CF)在400mA cm

由此也可以证明三维石墨烯的存在大幅增加了电极表面的粗糙度,三维的石墨烯有着非常好的抗冲刷性能,沉积的金属催化剂颗粒被三维石墨烯所包围,即表面生长的石墨烯对沉积的金属催化剂形成了良好的保护,防止了它的冲刷脱落,进而有效提高了液流电池复合电极在长期充放电循环中的稳定性,提高液流电池的使用寿命。

实施例10:

本实施例将原始碳毡电极、热处理碳毡电极(经过6h、450℃热处理)、实施例2中甲烷:氢气气体流量比为1:9获得的原位生长垂直石墨烯的碳毡复合电极、实施例3所制备的氮掺杂垂直石墨烯碳毡复合电极、实施例5铋沉积氮掺杂垂直石墨烯碳毡复合电极、实施例6氮掺杂原始碳毡电极、实施例7铋沉积原始碳毡电极七种电极分别装配到全钒液流电池中进行倍率性能测试,除了电极不同之外,其它测试条件均保持一致,包括测试所采用的端板为铜板,流场板为石墨双极板,隔膜为杜邦公司的212系列,电解液为商业化的1.7M钒离子+3M硫酸溶液,分别从充放电容量,不同电流密度下的能量效率等多个方面对电池性能进行了考察。通过测试可以发现,铋沉积氮掺杂垂直石墨烯碳毡复合电极表现出了最好的电池性能(图7所示,CF—原始碳毡电极测试组;H-CF—热处理碳毡电极测试组;G-CF—原位生长垂直石墨烯碳毡复合电极测试组;NG-CF—氮掺杂垂直石墨烯碳毡复合电极测试组;Bi-NG-CF—铋沉积氮掺杂垂直石墨烯碳毡复合电极测试组;N-CF—氮掺杂原始碳毡电极测试组;Bi-CF—铋沉积原始碳毡电极测试组)。

实施例11:

本实施例对比了不同电流密度情况下电极所对应全钒液流电池的充放电测试曲线,测试结果表明氮掺杂垂直石墨烯复合电极测试组相较于原始碳毡测试组的充电电压显著降低,放电电压显著提升。(如图8所示,CF—原始碳毡电极测试组;H-CF—热处理碳毡电极测试组;G-CF—原位生长垂直石墨烯碳毡复合电极测试组;NG-CF—氮掺杂垂直石墨烯碳毡复合电极测试组)

通过实施例可以看出,其一,三维石墨烯的引入可以为金属沉积提供了良好的基底保护作用,防止沉积的金属颗粒在流动过程中被电解液冲刷走,同时金属纳米颗粒的引入也可以提高整体反应的活性,促进反应的进行。其二,在三维石墨烯上进行氮原子掺杂,一方面可以很好地提高电极的亲水性,从而提高整体电池性能,而另一方面,氮原子的掺杂又为金属纳米颗粒沉积的均匀性提供了促进作用,使得本应随机沉积的金属纳米颗粒在氮原子位点的促进作用下,能够更好地更均匀的沉积。其三,金属纳米颗粒的强大催化作用可以很好地促进反应的进行,同时对析氢可以起到抑制效果。如图11所示,通过三者的协同作用,金属纳米颗粒沉积的氮掺杂石墨烯电极的性能最佳,包括最高的能量效率,容量以及循环稳定性。三者的作用密切相关不可分离。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种全钒氧化还原液流电池用电极及其制备方法

- 一种全钒液流电池的复合建模仿真方法

- 一种全钒液流电池用复合电极材料及其制备方法及全钒液流电池

- 用于制备用于氧化还原液流电池的电极的浆料组合物,以及用于制备用于氧化还原液流电池的电极的方法