一种可修复的防冰超疏水涂层及其制备方法

文献发布时间:2024-01-17 01:28:27

技术领域

本发明属于超疏水涂层领域,具体为一种可修复的防冰超疏水涂层及其制备方法。

背景技术

表面积冰是自然界的常见现象,然而冰的堆积给我们的生活带来了巨大的经济损失和众多的安全隐患。积冰问题给运输、风力发电、航空航天、海上工作和电力运输带来了许多安全危害。例如,高压电线因电缆结冰,增加重量,造成断裂,飞机跑道、汽车行驶道路、铁路轨道,因结冰引起地面摩擦下降,造成出行不便,严重的甚至危及人身安全。

冰是水的另一种状态,这说明可以从防水的角度来预防表面积冰,即在凝固前将液滴从表面分离或尽量减少液体与固体之间的接触面积。受荷叶等自然植物的疏水效应启发,研究人员发现荷叶表面的微纳米粗糙结构和低表面能物质赋予荷叶表面超疏水能力。超疏水表面微观的特殊结构,能够捕获大量的气穴能够减少液滴与表面的直接接触,从而延缓了液滴冻结得时间;而其低表面能作用,赋予了液滴较小的滚动角,使得水滴在接触到表面就能立即反弹逃离表面。但是一般方法制备的超疏水表面的机械鲁棒性较差,并且随着结冰/除冰次数的增加,将会失去超疏水表面的防结冰性能。在实际应用场景中,超疏水表面并非是整齐的平面,很多超疏水表面所应用对象需要优异的延展性。因此,想要在生活中实际应用到超疏水表面,如何制备具有优异机械鲁棒性和延展性的超疏水表面是亟需解决的问题。

发明内容

发明目的:为了克服现有技术中存在的不足,本发明目的是提供一种可修复的防冰超疏水涂层的制备方法,本发明的另一目的是提供一种可修复的防冰超疏水涂层。

技术方案:本发明所述的一种可修复的防冰超疏水涂层的制备方法,包括以下步骤:

步骤一,搅拌下混合配制AB硅胶,接着真空干燥;

步骤二,将碳纳米管、AB硅胶按质量比为1:25~30混合,搅拌得到碳纳米管与AB硅胶混合物;

步骤三,将聚四氟乙烯模板进行超声波清洗、去离子水冲洗后自然晾干,将步骤二所得碳纳米管与AB硅胶混合物涂覆在晾干后的聚四氟乙烯模板内,干燥固化成型,在聚四氟乙烯模板表面制得碳纳米管AB硅胶复合涂层;

步骤四,对步骤三所得物进行纳秒激光加工处理,清洗后晾干,即得到超疏水涂层。

进一步地,步骤一中,AB硅胶包括以下质量百分数的物质:40~50wt%甲基乙烯基聚硅氧烷,20~30wt%二氧化硅,其余为聚二甲基硅氧烷。真空干燥的压力为0.05~0.1MPa,真空干燥的时间为15~25min。搅拌速率为300~500r/min,搅拌时间为10~15min。

进一步地,步骤二中,搅拌速率为100~200r/min,搅拌时间8~12min。碳纳米管为单壁碳纳米管或多壁碳纳米管。优选地,单壁碳纳米管的直径小于2nm,长度为0.3~5μm;多壁碳纳米管的长度为3~12μm,内径为3~5nm,外径为8~15nm。

进一步地,步骤三中,干燥固化成型的温度65~75℃,干燥时间为6~8h。碳纳米管AB硅胶复合涂层的厚度为0.5~2mm。过厚的涂层会将碳纳米管颗粒完全包裹,阻碍激光烧蚀制备超疏水表面,过薄的涂层会使得样件过度磨损后无法进行修复处理。超声波清洗机的温度为30℃,频率40kHz,输入功率为100W;清洗10min。模板是内径尺寸为长20mm宽20mm厚2mm的聚四氟乙烯模板。

进一步地,步骤四中,纳秒激光加工的加路径为网格状,扫描速度为400~600mm/s,激光频率为25~200kHz,脉冲宽度为3~10微秒,电流为0.3~3A,线间距为0.001~0.01mm,加工层数为3~5层。清洗为超声波清洗,时间10min,温度为30℃,超声频率40kHz,输入功率为100W。纳秒激光加工处理完成后,再纳秒激光加工一层方形阵列,能够进一步提高超疏水性和防冰效果。

本发明所述的一种可修复的防冰超疏水涂层,通过纳秒激光加工处理能够恢复超疏水性。

制备原理:碳纳米管(CNTs)的加入处理可以改变化合物的表面能,提高疏水性能。AB/CNTs表面在激光加工灼烧处理过程中,使其中AB硅胶内部含有的SiO

有益效果:本发明和现有技术相比,具有如下显著性特点:

1、制备的超疏水表面具有优异的机械鲁棒性与延展性,在拉伸2倍于自身长度的距离时,仍保持超疏水性能,经过水流冲击以及50次弯折实验后,依然具有<7°的滚动角,且液滴接触角依然>150°;

2、所制备的超疏水表面操作简单并且可以根据不同实际需求从而制备相对应的表面,通过简单的激光直接烧蚀即可制备性能优异的超疏水表面,并且通过调整纳秒激光参数即可在基底材料表面进行微纳米结构自由编织,可以根据实际需求制备出延长6倍结冰时间或高接触角等不同功能表面;

3、所制备的超疏水表面受到极端严重的磨损后,只需要经过激光直接烧蚀处理便又可恢复超疏水性,大幅简化了处理工艺,为超疏水性能在工业上的大批量运用提供了可能性,同时也保证了无化学试剂腐蚀来带的环境污染。

附图说明

图1是实施例1中初始的表面接触角;

图2是实施例1中经过鲁棒性测试后的表面接触角;

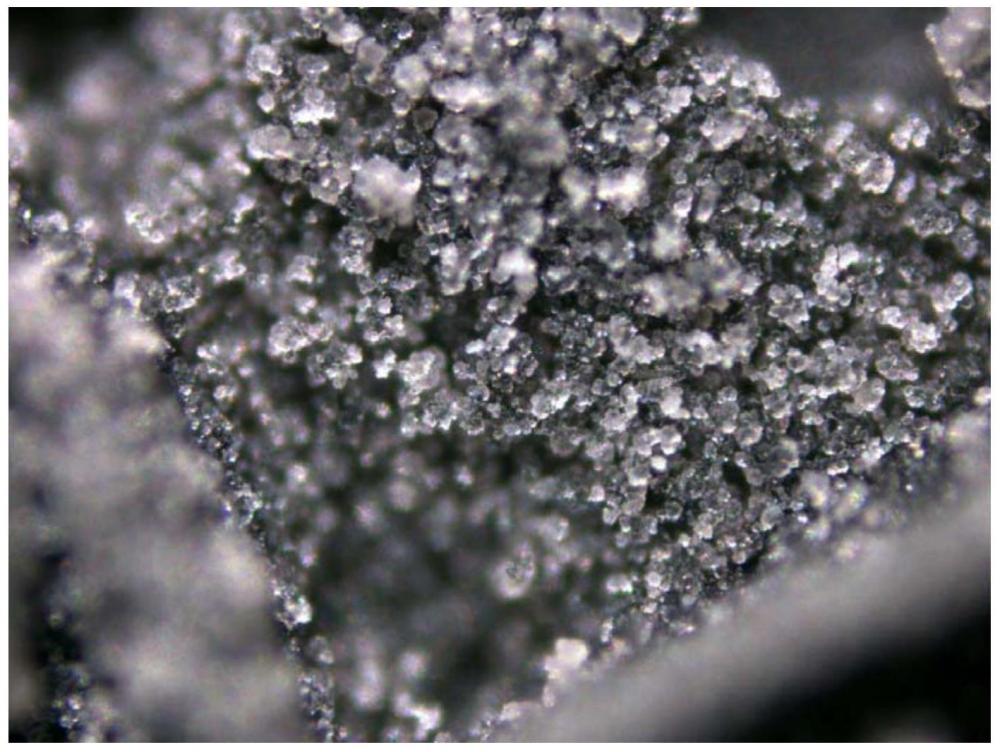

图3是实施例1中经过鲁棒性测试前后的表面形貌显微镜图,其中,a为测试前表面形貌显微镜图,b为测试后表面形貌显微镜图;

图4是实施例2中AB/CNTs表面激光线扫加工处理的表面形貌图;

图5是实施例2中AB/CNTs表面激光线扫加工处理的表面接触角;

图6是实施例2表面激光线扫加工的弹跳实验图,其中,a为AB/CNTs,b为未激光加工的AB/CNTs;

图7是实施例2中不同处理方式的表面结冰实验对比图;

图8是实施例3中不同处理方式的表面接触角,其中,a为纯AB硅胶的表面接触角,b为未激光烧蚀处理的AB/CNTs表面接触角,c为激光烧蚀处理后的AB/CNTs表面接触角;

图9是实施例3中AB/CNTs表面激光烧蚀处理(a)与未处理(b)的对比图;

图10是实施例4中的拉伸实验图,其中,a为荷重-位移图,b为位移-时间图;

图11是实施例5中破坏-修复实验后的表面结构图;

图12为对比例1的表面接触角。

具体实施方式

以下各实施例中,单壁碳纳米管的直径小于2nm,长度为0.3~5μm。多壁碳纳米管(CNTs)的长度为3~12μm,内径为3~5nm,外径为8~15nm。

实施例1

一种具有优秀机械鲁棒性与延展性的可修复的防冰超疏水表面的制备方法,包括以下步骤:

(1)将A、B组分按照1:1的比例进行配制,得到10g AB硅胶,用搅拌机进行搅拌搅拌的速率为400r/min,搅拌温度为室温,搅拌时间为10min,接着在设置压力为0.08MPa的真空干燥箱中抽真空20min。AB硅胶包括以下质量百分数的物质:40wt%甲基乙烯基聚硅氧烷,30wt%二氧化硅,其余为聚二甲基硅氧烷。

(2)碳纳米管为多壁碳纳米管(CNTs),将碳纳米管、AB硅胶按照1:30的比例混合配制,得到碳纳米管与AB硅胶混合物,并用搅拌机进行搅拌,搅拌的速率为100r/min,搅拌时间10min。

(3)将模板放在无水乙醇中进行超声波清洗,超声波清洗机设置温度为30℃,超声频率40KHz,输入功率为100W,清洗10min。然后用去离子水冲洗后自然晾干,去除表面的离子和其它杂质。将碳纳米管与AB硅胶混合物涂覆在内径为长20mm宽20mm厚2mm的聚四氟乙烯模板中,放入恒温干燥箱中干燥固化成型,恒温干燥箱设置温度为70℃,干燥时间为6h,在聚四氟乙烯模板表面制得厚度为2mm的碳纳米管AB硅胶复合涂层。

(4)对模板表面进行飞秒激光加工处理,加路径为网格状,加工尺寸为10*10mm方形,扫描速度为450mm/s、激光频率选取80kHz、脉冲宽度为5微秒、电流为1A、线间距为0.005mm、加工层数3层。再加工尺寸为1*1mm阵列为10m*10m的方阵,阵列间距为0mm。扫描速度为600mm/s、激光频率选取100kHz、脉冲宽度为5微秒、电流为1A、线间距为0.005mm、加工层数为10层,在表面制得方形阵列结构。加工完成后,在无水乙醇中进行超声波清洗,超声波清洗时间10min,温度为30℃,超声频率40KHz,输入功率为100W,然后用去离子水冲洗后自然晾干,即得到超疏水表面。

为了验证制备出的超疏水表面是否具有良好的机械鲁棒性,鲁棒性测试分为弯折实验、水流冲击实验。通过显微镜观察鲁棒性测试前的表面以及测试过后的表面,对比两者的表面形貌,验证弯折后的表面依然与弯折前的表面具有相似的表面结构,从而验证制备出的超疏水表面的机械鲁棒性,进行实施例1。

如图1,由于具有微纳米粗糙层次结构以及低表面能的CNTs的修饰,初始表面滚动角为3°,液滴接触角为157°,具有优异的超疏水性。如图2,在经过1000目砂纸打磨后以及2m/s的水流冲击后以及弯折50次弯折实验后,表面滚动角为7°,液滴接触角仍为153°,证明了制备出的表面具有优异的机械鲁棒性。图3中的表面形貌对比表明,经过鲁棒性测试后的超疏水表面依旧保留了粗糙的的微纳米结构,也进一步证明了鲁棒性测试后的表面依旧具有超疏水性。

实施例2

一种具有优秀机械鲁棒性与延展性的可修复的防冰超疏水表面的制备方法,包括以下步骤:

(1)将A、B组分按照1:1的比例进行配制,得到10g AB硅胶,用搅拌机进行搅拌搅拌的速率为400r/min,搅拌温度为室温,搅拌时间为10min,接着在设置压力为0.08MPa的真空干燥箱中抽真空20min。AB硅胶包括以下质量百分数的物质:40wt%甲基乙烯基聚硅氧烷,30wt%二氧化硅,其余为聚二甲基硅氧烷。

(2)碳纳米管为多壁碳纳米管(CNTs),将碳纳米管、AB硅胶按照1:30的比例混合配制,得到碳纳米管与AB硅胶混合物,并用搅拌机进行搅拌,搅拌的速率为100r/min,搅拌时间10min。

(3)将模板放在无水乙醇中进行超声波清洗,超声波清洗机设置温度为30℃,超声频率40KHz,输入功率为100W,清洗10min。然后用去离子水冲洗后自然晾干,去除表面的离子和其它杂质。将碳纳米管与AB硅胶混合物涂覆在内径为长20mm宽20mm厚2mm的聚四氟乙烯模板中,放入恒温干燥箱中干燥固化成型,恒温干燥箱设置温度为70℃,干燥时间为6h,在聚四氟乙烯模板表面制得厚度为2mm的碳纳米管AB硅胶复合涂层。

(4)对模板表面进行飞秒激光加工处理,加路径为网格状,加工尺寸为10*10mm方形,扫描速度为500mm/s、激光频率选取60kHz、脉冲宽度为5微秒、电流为1A、线间距为0.005mm、加工层数3层。加工完成后,在无水乙醇中进行超声波清洗,超声波清洗时间10min,温度为30℃,超声频率40KHz,输入功率为100W,然后用去离子水冲洗后自然晾干,即得到超疏水表面。

为了验证通过简单的激光直接烧蚀即可制备性能优异的超疏水表面,进行激光线扫加工制备超疏水表面与超疏水性能测试。激光线扫加工为激光加工基础方式,无需进行复杂的结构织构。超疏水性能测试分为弹跳实验,结冰实验。通过对比弹跳高度与结冰时间,从而验证利用简单的激光线扫制备的超疏水表面具有优异的超疏水性,进行实施例2。

如图4~5,利用光学显微镜观察得到简单的线扫就能制备微纳米粗糙层次结构。并在低表面能的CNTs的修饰下,制备出了表面滚动角为5°,液滴接触角为153°的优异超疏水表面。

如图6,图6a为AB/CNTs表面激光线扫加工的弹跳实验图,图6b为未激光加工的AB/CNTs表面的弹跳实验图。在室温20°,湿度45-55%的环境下进行了弹跳实验,保证了实验的一致性,液滴为蒸馏水,设置的液滴下落高度为100mm,液滴大小为5微升,保证液滴下落时的势能是一致的。通过比较液滴滴落在表面时的最大扩散直径(dmax),可以推测出液滴的能量转化情况,由于激光加工的样件具有更低的表面能,所以更多的能量转化为了动能,由图中看出,激光加工样件的液滴扩散直径达到最大,为4.5mm。此外,因为裸基板样件不具备超疏水性,所以液滴无法形成弹起,液滴与表面的最小接触直径不为0(dmin≠0)。并且6a图液滴弹跳到最高点的高度说明表面粘附力更小,进而可以证明激光线扫加工表面的疏水性相较于未加工表面更好。

由此可知,经过简单的激光线扫加工处理可以提高表面粗糙程度,使表面变为超疏水表面。大幅简化了处理工艺,为超疏水性能在工业上的大批量运用提供了可能性,同时也保证了无化学试剂腐蚀来带的环境污染。

并且通过调整飞秒激光参数即可在基底材料表面进行微纳米结构自由编织,可以根据实际需求制备出延长结冰时间或超高接触角的表面。

为了,验证通过调整飞秒激光参数即可在基底材料表面进行微纳米结构自由编织,可以根据实际需求制备出延长6倍结冰时间的功能表面,进行结冰性能测试。

图7为纯AB硅胶/碳纳米管表面、AB硅胶/碳纳米管表面激光线扫加工表面与激光结构加工表面的结冰实验对比图。激光结构加工表面的制备方式同实施例1。

由图7可知,进行激光结构加工的AB硅胶/碳纳米管表面的液滴完全冻结的时间为2853s,而未进行激光加工处理AB硅胶/碳纳米管表面的液滴完全冻结的时间为455s。因此可知,通过调整飞秒激光参数即可在基底材料表面进行微纳米结构自由编织,可以根据实际需求制备出延长6倍结冰时间的功能表面。另外,由图7可知,即使只进行简单的激光线扫加工处理,所制备的AB硅胶/碳纳米管表面也有良好的抗冰性能。

实施例3

设计4组平行试验,基本步骤与实施例2相同,不同之处在于碳纳米管(CNTs)与AB硅胶比例不同,具体为1:25,1:30,1:50,1:100,分别对制备的超疏水表面进行性能检测,获得的结果如下表1所示。

表1实施例3所得防冰超疏水表面性能检测结果

由表4可知,所采用的碳纳米管与AB硅胶的比例对于初始接触角的影响较大,在浓度从1:100提升到1:30的过程中,接触角的大小在不断提升。但当比例从1:30提升到1:25时,接触角有略微下降趋势。而且当比例提升到1:30后,AB/CNTs混合物的粘稠度过大,不易制备。所以采用1:30比例进行制备的样件具有更好的疏水性与便捷性。

在图8中,为了验证制备为了验证碳纳米管的添加与激光烧蚀的处理对所制备的超疏水表面的疏水性能的影响,分别对未激光烧蚀的AB/CNTs表面以及激光烧蚀处理后的AB/CNTs表面以及纯AB硅胶进行液滴接触角测量。如图8(a),纯AB硅胶的接触角为101°。如图8(b),采用1:30比例加入碳纳米管(CNTs)后而未激光烧蚀处理的AB/CNTS表面的接触角为117°。如图8(c)与图9所示,激光烧蚀处理后AB/CNTs表面的接触角为156°,激光烧蚀处理的表面有明显的粗糙结构。

由此可知,经过CNTs的加入处理可以改变化合物的表面能,提高疏水性能。而激光烧蚀可以提高表面粗糙程度,使表面变为超疏水表面。

实施例4

设计5组平行试验,基本步骤与实施例1相同。

表2实施例4超疏水表面性能检测结果

利用夹具将所制备的超疏水表面夹紧拉伸,进行拉伸实验,激光加工区域与实施例1相同,为10mm*10mm的方形区域。测量激光加工表面区域被拉伸的长度,具体为10mm,15mm,20mm,25mm,30mm。分别对拉伸不同长度时的超疏水表面进行性能检测,获得的结果如上表2所示。

由表2可知,轻微的拉伸对于所制备的超疏水表面的接触角的影响较小。当激光加工表面被拉伸的长度超过20mm后,对超疏水表面的的接触角影响较大。在激光加工表面被拉伸25mm以及30mm的长度时,样件的接触角下降明显。分析原因可能在于,在拉伸25mm时,表面的结构遭到破坏,导致表面粗糙度受到影响,导致接触角降低。在拉伸30mm时,表面结构遭到完全破坏,内部未被激光加工的AB硅胶/碳纳米管表面裸露出来,导致液滴与AB硅胶/碳纳米管表面接触,导致接触角降低较为明显。所以制备的超疏水表面在拉伸2倍于自身长度的距离时,仍保持超疏水性能。

设计1组延展性试验,基本步骤与实施例2相同。不同之处在于所制备出的表面的长度为55mm、宽度为30mm、厚度为0.5mm。

利用万能材料试验机,进行延展性实验。通过(a)荷重-位移图、(b)位移-时间图、(c)荷重-时间图、(d)应力应变图分析超疏水表面的拉伸情况,从而验证制备出的超疏水表面的延展性,结果如图10所示。如图10,所制备的长度为55mm的超疏水表面在14N的载荷下延长了184cm,延长了自身长度的3倍以上。验证了制备出的超疏水表面具有优异的延展性。

实施例5

设计3次重复实验,基本步骤与实施例1相同。不同之处在于破坏-修复实验次数的不同。

利用砂纸,小刀将表面进行破坏,破坏完后进行实施例2中步骤4的简单激光加工进行修复。通过接触角测量来对比破坏前的表面以及修复后的表面的接触角,从而验证制备出的表面超疏水性能的可修复性,获得的结果如下表3所示。

通过显微镜观察破坏前的表面以及修复后的表面,对比两者的表面形貌,验证修复后的表面依然与破坏前的表面具有相似的表面结构,从而验证制备出的超疏水表面结构的可修复性,重复3次破坏-修复实验后的表面结构图如图11所示。

由表3和图11可知,所制备的表面,即使经过3次破坏-修复实验后,经过修复后的表面依然具有超疏水性,满足了实际的应用要求。

表3实施例5超疏水表面性能检测结果

实施例6

一种具有优秀机械鲁棒性与延展性的可修复的防冰超疏水表面的制备方法,包括以下步骤:

(1)将A、B组分按照1:1的比例进行配制,得到10g AB硅胶,用搅拌机进行搅拌搅拌的速率为300r/min,搅拌温度为室温,搅拌时间为15min,接着在设置压力为0.05MPa的真空干燥箱中抽真空15min。AB硅胶包括以下质量百分数的物质:40wt%甲基乙烯基聚硅氧烷,30wt%二氧化硅,其余为聚二甲基硅氧烷。

(2)碳纳米管为单壁碳纳米管,将碳纳米管、AB硅胶按照1:25的比例混合配制,得到碳纳米管与AB硅胶混合物,并用搅拌机进行搅拌,搅拌的速率为150r/min,搅拌时间8min。

(3)将模板放在无水乙醇中进行超声波清洗,超声波清洗机设置温度为30℃,超声频率40KHz,输入功率为100W,清洗10min。然后用去离子水冲洗后自然晾干,去除表面的离子和其它杂质。将碳纳米管与AB硅胶混合物涂覆在内径为长20mm宽20mm厚2mm的聚四氟乙烯模板中,放入恒温干燥箱中干燥固化成型,恒温干燥箱设置温度为65℃,干燥时间为8h,在聚四氟乙烯模板表面制得厚度为0.5mm的碳纳米管AB硅胶复合涂层。

(4)对模板表面进行飞秒激光加工处理,加路径为网格状,加工尺寸为10*10mm方形,扫描速度为1000mm/s、激光频率选取200kHz、脉冲宽度为3微秒、电流为0.3A、线间距为0.01mm、加工层数5层。再加工尺寸为1*1mm阵列为10m*10m的方阵,阵列间距为0mm。扫描速度为600mm/s、激光频率选取100kHz、脉冲宽度为5微秒、电流为1A、线间距为0.005mm、加工层数为10层,在表面制得方形阵列结构。加工完成后,在无水乙醇中进行超声波清洗,超声波清洗时间10min,温度为30℃,超声频率40KHz,输入功率为100W,然后用去离子水冲洗后自然晾干,即得到超疏水表面。

实施例7

一种具有优秀机械鲁棒性与延展性的可修复的防冰超疏水表面的制备方法,包括以下步骤:

(1)将A、B组分按照1:1的比例进行配制,得到10g AB硅胶,用搅拌机进行搅拌搅拌的速率为500r/min,搅拌温度为室温,搅拌时间为15min,接着在设置压力为0.1MPa的真空干燥箱中抽真空25min。AB硅胶包括以下质量百分数的物质:50wt%甲基乙烯基聚硅氧烷,20wt%二氧化硅,其余为聚二甲基硅氧烷。

(2)碳纳米管为多壁碳纳米管(CNTs),将碳纳米管、AB硅胶按照1:28的比例混合配制,得到碳纳米管与AB硅胶混合物,并用搅拌机进行搅拌,搅拌的速率为200r/min,搅拌时间12min。

(3)将模板放在无水乙醇中进行超声波清洗,超声波清洗机设置温度为30℃,超声频率40KHz,输入功率为100W,清洗10min。然后用去离子水冲洗后自然晾干,去除表面的离子和其它杂质。将碳纳米管与AB硅胶混合物涂覆在内径为长20mm宽20mm厚2mm的聚四氟乙烯模板中,放入恒温干燥箱中干燥固化成型,恒温干燥箱设置温度为75℃,干燥时间为7h,在聚四氟乙烯模板表面制得厚度为2mm的碳纳米管AB硅胶复合涂层。

(4)对模板表面进行飞秒激光加工处理,加路径为网格状,加工尺寸为10*10mm方形,扫描速度为100mm/s、激光频率选取25Hz、脉冲宽度为10微秒、电流为3A、线间距为0.001mm、加工层数4层。再加工尺寸为1*1mm阵列为10m*10m的方阵,阵列间距为0mm。扫描速度为600mm/s、激光频率选取100kHz、脉冲宽度为5微秒、电流为1A、线间距为0.005mm、加工层数为10层,在表面制得方形阵列结构。加工完成后,在无水乙醇中进行超声波清洗,超声波清洗时间10min,温度为30℃,超声频率40KHz,输入功率为100W,然后用去离子水冲洗后自然晾干,即得到超疏水表面。

对比例1

本实施例其余步骤与实施例1均相同,区别仅仅在于:步骤(4)中,再加工工艺参数不同:再加工尺寸对模板表面进行纳秒激光加工处理,加路径为线扫,加工尺寸为10*10mm方形,扫描速度为100mm/s、激光频率选取20kHz、脉冲宽度为3微秒、电流为1A、线间距为0.005mm、加工层数为3层。

如图12,采用较低的加工功率进行激光加工灼烧处理。通过接触角测量发现,所加工的表面虽呈现出疏水性能,但由于激光功率过低,导致无法完全烧蚀基底表面,使得激光加工后的AB/CNTs表面接触角仅为134°,未具备超疏水性能。

- 一种主动光热除冰的超疏水防覆冰涂料、涂层及其制备与应用

- 一种具有自修复性能的防覆冰超疏水涂层的制备方法

- 用于绝缘子防冰闪的超疏水性涂层、防冰闪绝缘子及其制备方法