一种呔哔克高浓度有机废水的预处理装置

文献发布时间:2023-06-19 09:24:30

技术领域

本发明属于废水处理技术领域,具体涉及一种呔哔克高浓度有机废水预处理装置。

背景技术

(三环氧丙基)异氰尿酸酯也称呔哔克,因其优良的耐热性、粘结性以及高温导电性能,作为助剂广泛应用于各类合成材料、胶粘剂、改性环氧树脂、高性能电绝缘材料、电器元件以及PES类涂料中。目前呔哔克主要是以氰尿酸、环氧氯丙烷、片碱为原料通过环氧氯丙烷、氰尿酸在催化剂作用下发生开环反应以及在反应中加入片碱,进行闭环反应两步合成工艺进行合成。然而,合成过程中原料、中间产物以及产物不可避免会进入废水中,使得呔哔克废水具有以下显著特点:1)有机物污染物浓度高,且多为难生化降解类有机物,生化难度大;2)无机盐含量高,盐含量在1-2%,对生化抑制性强;3)氯离子含量高,对设备腐蚀性强,设备选型要求高;4)氮含量高,且为难降解杂环有机氮,总氮处理难度大。因此,在日趋严格排放标准下,此类废水达标处理成为呔哔克行业可持续发展的关键。

在众多废水处理工艺中,生物处理工艺因此操作简单、运行稳定、投资和运行成本低等优点备受青睐。但呔哔克有机废水含有难生物降解的含氮有机化合物以及较高含盐量使生物工艺在处理呔哔克高浓度有机废水效果不佳。考虑到含氮小分子化合物是生化处理过程微生物生长过程重要营养源,若能有效将含氮杂环化合物转化为含氮小分子化合物,既能解决呔哔克高浓度有机废水难生化处理难题,同时还能减少生化处理过程氮源的添加量。

发明内容

为了实现上述呔哔克高浓度有机废水处理工艺思路,本发明提供一种呔哔克高浓度有机废水预处理装置。

本发明的技术方案为:一种呔哔克高浓度有机废水预处理装置,包括:

高压进料泵,用于输送呔哔克蒸馏后的高浓度有机废水;

至少两个相互串联的换热器,换热器包括位于内层用于输送被换热介质的集流管,以及位于外层用于输送高温换热介质的换热管,集流管的进口端与高压进料泵相连用于引入高浓度有机废水;

催化热解反应器,催化热解反应器包括反应罐体,反应罐体上端外部设有与集流管末端相连用于引入高浓度有机废水进入反应罐体内部的进水口,反应罐体内部设有用于填充催化剂填料的填料架,反应罐体外部设有用于控制温度的电加热套,用于加热高浓度废水使其在催化剂填料上充分反应将大分子的杂氮有机物分解形成含有小分子有机物的高温气液混合物,反应罐体底部设有与换热管相连用于将高温气液混合物引入换热管内作为高温换热介质的出水口;

气液分离器,气液分离器与换热管末端相连,用于将经换热器降温的气液混合物进行进一步气液分离,分离后液体排入生化系统,分离后的气体进入二级冷凝器进行冷凝处理,冷凝液排入生化系统,未冷凝气体经含有活性炭的尾气后处理箱处理后排入大气。

进一步地,高压进料泵和集流管之间的管路上设有第一止回阀和第一进料阀,换热器的集流管与催化热解反应器的进水口之间设有第二止回阀和第二进料阀。

进一步地,出水口和换热管之间设有用于调节反应罐体内部压力的背压阀,反应罐体顶部还设有用于控制反应罐体内压力在规定范围内的安全阀。

进一步地,反应罐体外侧壁设有两个温度探测口,温度探测口内设有末端延伸至反应罐体内部用于监测反应温度的热电偶。

进一步地,填料架包括等距设置在反应罐体内壁的多个固定支撑圈,固定支撑圈上设有定位槽,位于固定支撑圈上方的填料网板,填料网板下方设有与定位槽适配连接的定位柱,填料网板的中心位置设有用于穿过转轴的通孔,转轴的顶部与位于反应罐体顶部的正反转电机相连,转轴与通孔之间设有旋转密封圈,转轴上还设有6个刮板,刮板用于搅动位于上下相邻两层填料网板之间的催化剂填料。利用反转电机带动转轴上的刮板对催化剂填料进行搅动,增加与有机废水的接触率,提高催化效率。

进一步地,转轴的上部还设有位于进水口下方的布水转盘,布水转盘的外周设有一圈堰板,布水转盘的底部沿直径方向设有一排漏水孔,用于通过随转轴转动的布水转盘将高浓度有机废水均匀布撒在填料架上。

进一步地,所述催化剂填料为活性炭载钌催化剂或者纤维丝载钌催化剂。其中,包括市售产品钌(Ru)/活性炭(AC),四丙基过钌酸铵(TPAP)/活性炭或四丙基过钌酸铵/活性炭-HNO

所述纤维丝载钌催化剂的制备方法为:将陶瓷纤维丝、玻璃纤维丝、石墨纤维丝分别利用卷轴在两端平铺绷直形成纤维丝面,采用冷喷涂技术将金属钌催化剂均匀喷涂在纤维丝面的上下两面,然后分丝;按照质量比为3:5:2称取喷涂有金属钌涂层的陶瓷纤维丝、玻璃纤维丝、石墨纤维丝采用三维整体编织技术编织成三维条状物,切割后得到圆柱状催化剂填料。圆柱状催化剂填料在重复使用后可采用5%氢氧化钠溶液清洗再生。将金属钌催化剂喷涂在纤维丝上后再进行三维编织得到的圆柱状催化剂填料不仅具有高负载率还具有高孔隙率并且不易脱落,能提高与有机废水的接触率,同时可防止催化剂板结。

进一步地,气液分离器包括箱体,位于箱体内且用于流通冷媒的螺旋式盘管,箱体的侧面设有进液口和带有开关阀的出液口,箱体底部设有搅拌器,箱体顶部设有内置抽气扇的出气口,出气口连接至二级冷凝器,箱体内还设有液位传感器和温度传感器。

本发明的工作方法为:首次进水时,先打开第一进料阀将呔哔克蒸馏后的高浓度有机废水经过高压进料泵通入换热器的集流管,打开第二进料阀将废水从集流管引入催化热解反应器的反应罐体,废水从进水口先落入连接在转轴上端的布水转盘中,正反转电机驱动转轴带动布水转盘旋转,将有机废水通过布水转盘底部的漏水孔均匀布洒在顶层的填料网板,并层层向下渗透与位于上下层填料网板之间的催化剂填料接触,在转轴的带动下通过刮板搅动催化剂填料转动以增加与有机废水的接触率,同时通过电加热套调节控制反应罐体温度达到300-330℃,调节背压阀使其内部压力控制在3-5MPa,水力停留10-20min,使高浓度废水与催化剂填料反应将大分子的杂氮有机物破环并变成含有小分子有机物的高温气液混合物。

处理完毕后,打开出水口的阀门,将高温气液混合物排入换热器的换热管,并与集流管内流通的未处理高浓度有机废水进行换热降温,初步降温后的气液混合物被泵送至气液分离器内,箱体的螺旋式盘管通入流动的冷却水对气液混合物进一步降温,出气口的抽气扇将上升的气体抽送至二级冷凝器进一步冷凝处理,气液分离器内部含有小分子有机物的废水经温度传感器检测达到设定温度后排入生化系统进行进一步处理,二级冷凝器的冷凝液也排入生化系统,剩余尾气经含有活性炭的尾气后处理箱处理后排入大气,完成高浓度有机废水的预处理步骤,为生化系统减轻处理负担。

本发明的有益效果为:

(1)本发明针对呔哔克高浓度有机废水处理难度大、处理成本高的行业难题,提供了一种新型预处理装置,呔哔克高浓度有机废水进入催化热解反应器,利用钌基催化剂填料将难生化含氮杂环化合物催化分解为易生化的小分子化合物同时将易降解的有机物分解为水和二氧化碳,解决了使用简单廉价生物处理工艺处理不达标的行业难题。

(2)本发明通过设置两个以上换热器使有机废水以及热解后高温水汽混合物充分换热,为有机废水预加热的同时还能为高温水汽混合物降温,大大降低反应需要的能耗,初步降温的高温水汽混合物再依次经过气液分离器、二级冷凝器冷却处理,降温后的含小分子有机物废水排入生化系统,大大减少了低沸点有机物挥发污染大气,同时还避免了温度过高抑制生化处理过程微生物生长。

(3)本发明的钌基催化剂填料寿命长,当催化热解效果下降时可以通过5%氢氧化钠溶液清洗再生,使催化剂达到新鲜催化剂的效果。

附图说明

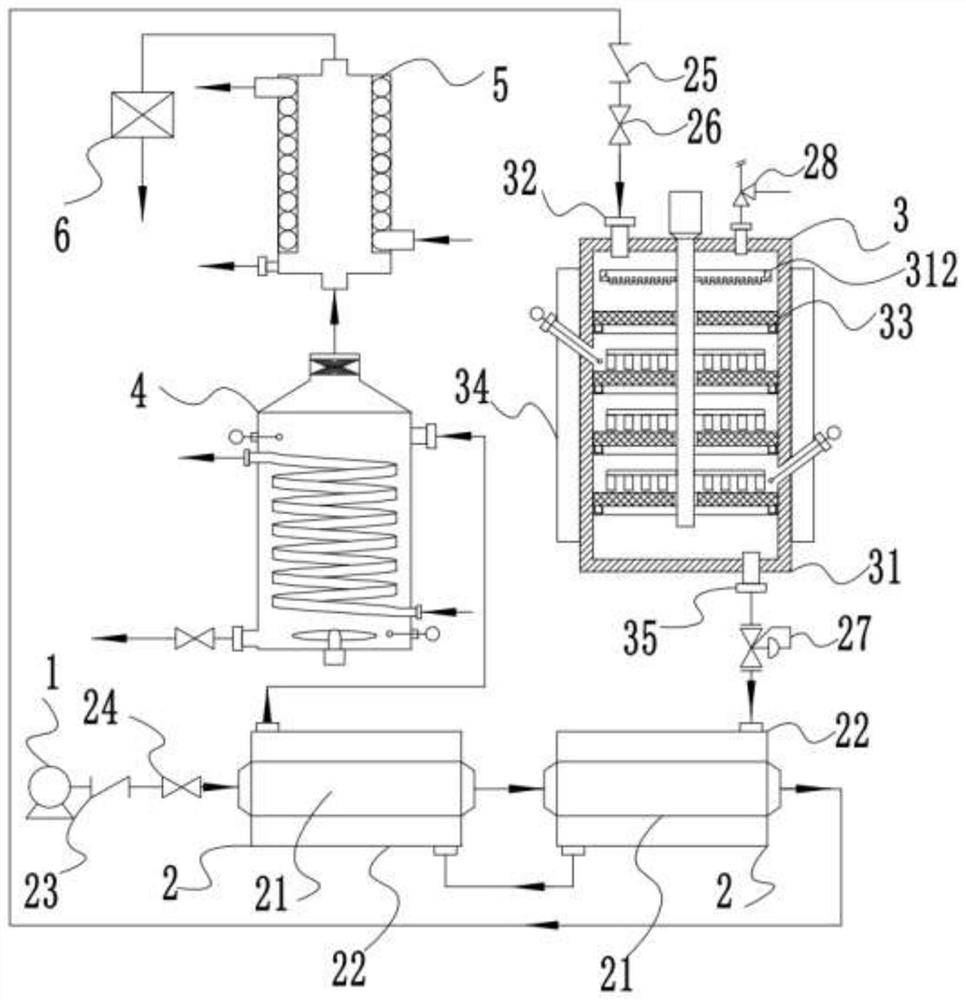

图1是本发明整体结构示意图;

图2是本发明催化热解反应器的结构示意图;

图3是本发明图3中A处放大示意图;

图4是本发明图3中B处放大示意图;

图5是本发明布水转盘与转轴连接的立体示意图;

图6是本发明气液分离器的结构示意图。

其中,1-高压进料泵、2-换热器、21-集流管、22-换热管、23-第一止回阀、24-第一进料阀、25-第二止回阀、26-第二进料阀、27-背压阀、28-安全阀、29-温度探测口、210-热电偶、3-催化热解反应器、31-反应罐体、32-进水口、33-填料架、34-电加热套、35-出水口、36-固定支撑圈、37-定位槽、38-填料网板、39-转轴、310-通孔、311-刮板、312-布水转盘、313-堰板、314-漏水孔、315-正反转电机、316-定位柱、4-气液分离器、41-箱体、42-螺旋式盘管、43-进液口、44-出液口、45-开关阀、46-搅拌器、47-出气口、48-抽气扇、49-液位传感器、410-温度传感器、5-二级冷凝器、6-尾气后处理箱。

具体实施方式

实施例1

如图1所示,一种呔哔克高浓度有机废水的预处理装置,包括:

高压进料泵1,用于输送呔哔克蒸馏后的高浓度有机废水;

两个相互串联的换热器2,换热器2包括位于内层用于输送被换热介质的集流管21,以及位于外层用于输送高温换热介质的换热管22,集流管21的进口端与高压进料泵1相连用于引入高浓度有机废水;高压进料泵1和集流管21之间的管路上设有第一止回阀23和第一进料阀24。需要说明的是本发明的换热器2并不仅限于两个,可以是多个串联,此处不再进行多个举例。

如图2所示,催化热解反应器3,催化热解反应器3包括反应罐体31,反应罐体31上端外部设有与集流管21末端相连用于引入高浓度有机废水进入反应罐体31内部的进水口32,换热器2的集流管21与催化热解反应器3的进水口32之间设有第二止回阀25和第二进料阀26。出水口35和换热管22之间设有用于调节反应罐体31内部压力的背压阀27,反应罐体31顶部还设有用于控制反应罐体31内压力在规定范围内的安全阀28。反应罐体31内部设有用于填充催化剂填料的填料架33,反应罐体31外部设有用于控制温度的电加热套34,用于加热高浓度废水使其在催化剂填料上充分反应将大分子的杂氮有机物分解形成含有小分子有机物的高温气液混合物,反应罐体31底部设有与换热管22相连用于将高温气液混合物引入换热管22内作为高温换热介质的出水口35;反应罐体31外侧壁设有两个温度探测口29,温度探测口29内设有末端延伸至反应罐体31内部用于监测反应温度的热电偶210。

如图2、图3、图4所示,填料架33包括等距设置在反应罐体31内壁的多个固定支撑圈36,固定支撑圈36上设有定位槽37,位于固定支撑圈36上方的填料网板38,填料网板38下方设有与定位槽37适配连接的定位柱316,填料网板38的中心位置设有用于穿过转轴39的通孔310,转轴39的顶部与位于反应罐体31顶部的正反转电机315相连,转轴39与通孔310之间设有旋转密封圈,转轴39上还设有多个刮板311,刮板311用于搅动位于上下相邻两层填料网板38之间的催化剂填料,催化剂填料为活性炭载钌催化剂,具体为市售产品钌(Ru)/活性炭(AC)。

如图5所示,转轴39的上部还设有位于进水口32下方的布水转盘312,布水转盘312的外周设有一圈堰板313,布水转盘312的底部沿直径方向设有一排漏水孔314,用于通过随转轴39转动的布水转盘312将高浓度有机废水均匀布撒在填料架33上。

如图1所示,气液分离器4,气液分离器4与换热管22末端相连,用于将经换热器2降温的气液混合物进行进一步气液分离,分离后液体排入生化系统,分离后的气体进入二级冷凝器5进行冷凝处理,冷凝液排入生化系统,未冷凝气体经含有活性炭的尾气后处理箱6处理后排入大气。如图6所示,气液分离器4包括箱体41,位于箱体41内且用于流通冷媒的螺旋式盘管42,箱体41的侧面设有进液口43和带有开关阀45的出液口44,箱体41底部设有搅拌器46,箱体41顶部设有内置抽气扇48的出气口47,出气口47连接至二级冷凝器5,箱体41内还设有液位传感器49和温度传感器410。

本实施例的工作方法为:首次进水时,先打开第一进料阀24将呔哔克蒸馏后的高浓度有机废水经过高压进料泵1通入换热器2的集流管21,打开第二进料阀26将废水从集流管21引入催化热解反应器3的反应罐体31,废水从进水口32先落入连接在转轴39上端的布水转盘312中,正反转电机315驱动转轴39带动布水转盘312旋转,将有机废水通过布水转盘312底部的漏水孔314均匀布洒在顶层的填料网板38,并层层向下渗透与位于上下层填料网板38之间的催化剂填料接触,在转轴39的带动下通过刮板311搅动催化剂填料转动以增加与有机废水的接触率,同时通过电加热套34调节控制反应罐体31温度达到300-330℃,调节背压阀27使其内部压力控制在3-5MPa,水力停留10-20min,使高浓度废水与催化剂填料反应将大分子的杂氮有机物破环并变成含有小分子有机物的高温气液混合物。

处理完毕后,打开出水口35的阀门,将高温气液混合物排入换热器2的换热管22,并与集流管21内流通的未处理高浓度有机废水进行换热降温,初步降温后的气液混合物被泵送至气液分离器4内,箱体41的螺旋式盘管42通入流动的冷却水对气液混合物进一步降温,出气口47的抽气扇48将上升的气体抽送至二级冷凝器5进一步冷凝处理,气液分离器4内部含有小分子有机物的废水经温度传感器410检测达到设定温度后排入生化系统进行进一步处理,二级冷凝器5的冷凝液也排入生化系统,剩余尾气经含有活性炭的尾气后处理箱6处理后排入大气,完成高浓度有机废水的预处理步骤,为生化系统减轻处理负担。

经本实施例预处理后的有机废水PH由之前的6.91降至4.95,COD由之前的46000mg/L降至4032mg/L,去除率达到91.23%,BOD5/COD=0.45,生化出水达标排放。

实施例2

本实施例与实施例1基本相同,不同之处在于:所述活性炭载钌催化剂为四丙基过钌酸铵(TPAP)/活性炭。

经本实施例预处理后的有机废水PH由之前的6.91降至5.01,COD由之前的46000mg/L降至4191mg/L,去除率达到90.89%,BOD5/COD=0.42,生化出水达标排放。

实施例3

本实施例与实施例1基本相同,不同之处在于:所述活性炭载钌催化剂为四丙基过钌酸铵/活性炭-HNO

经本实施例预处理后的有机废水PH由之前的6.91降至4.98,COD由之前的46000mg/L降至3887mg/L,去除率达到91.55%,BOD5/COD=0.47,生化出水达标排放。

实施例2

本实施例与实施例1基本相同,不同之处在于:

本实施例催化剂填料的制备方法为:将陶瓷纤维丝、玻璃纤维丝、石墨纤维丝分别利用卷轴在两端平铺绷直形成纤维丝面,采用冷喷涂技术将金属钌催化剂均匀喷涂在纤维丝面的上下两面,然后分丝;按照质量比为3:5:2称取喷涂有金属钌涂层的陶瓷纤维丝、玻璃纤维丝、石墨纤维丝采用三维整体编织技术编织成三维条状物,切割后得到圆柱状催化剂填料。圆柱状催化剂填料在重复使用后可采用5%氢氧化钠溶液清洗再生。

经本实施例预处理后的有机废水PH由之前的6.91降至4.43,COD由之前的46000mg/L降至3003mg/L,去除率达到93.47%,BOD5/COD=0.55,生化出水达标排放。