一种紫外/臭氧耦合催化剂的高级氧化系统及污水处理工艺

文献发布时间:2023-06-19 09:24:30

技术领域

本发明属于污水处理技术领域,具体涉及一种紫外/臭氧耦合催化剂的高级氧化系统,基于该高级氧化系统的污水处理工艺及在污水处理领域的应用。

背景技术

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

水是人类最宝贵的自然资源。社会经济的快速发展,进入水中的有机物数量和种类也随之急剧增加,造成水体的严重污染,尤其是那些毒性较强并且难降解的有机污水更是如此。通过常规的物理、化学、生物方法难以满足其净化要求,这就不得不考虑其它处理方法。随着研究的不断深入,高级氧化技术应运而生并有了显著进展。近年来,以臭氧为基础的高级氧化技术因其具有氧化能力强、反应条件温和、反应速率快、处理效果好等优点而引起科学家们的广泛关注。

臭氧是一种强氧化剂,在水处理条件下可直接作用或产生羟基自由基,氧化大量有机化合物,然而,在氧化过程中会或多或少产生难降解的中间产物,且存在臭氧利用率低,处理成本高等缺陷;UV光催化可通过激发催化剂生成光生空穴与电子降解有机物,单一的光催化体系主要是通过紫外光的照射,激发催化剂表面产生电子-空穴对与水中的氧气结合,生成具有强氧化性的活性基团,光催化反应过程受光量子产率的制约。因此,相比以臭氧为基础的高级氧化过程来说,具有反应速率低的缺陷。

发明内容

基于以上问题,本发明提出的一种紫外/臭氧耦合催化剂的高级氧化装置及工艺,将臭氧氧化、多相催化和UV辐照相结合,光催化剂表面的电子空穴对增加,促进活性氧的产生,如羟基自由基(·OH)和超氧自由基(·O2-)等,对有机物的选择性差,氧化性强且反应迅速,从而将有机物矿化为水和二氧化碳。研究发现,UV/O

基于上述技术效果,本发明提供以下技术方案:

本发明第一方面,提供一种紫外/臭氧耦合催化的高级氧化系统,所述高级氧化系统包括臭氧发生系统及氧化系统;

所述臭氧发生系统包括至少一个臭氧发生器,用于为氧化系统提供臭氧;

所述氧化系统至少包括反应器及臭氧布气装置;所述臭氧布气装置用于将臭氧发生系统制备的臭氧送入反应器并与待处理污水混合;所述反应器中具有紫外光源、催化剂及容纳污水的反应空间。

现有技术中基于芬顿工艺进行有机物氧化降解的方案中,通常主要依赖臭氧生成的氧化物质实现对有机物进行氧化降解作用,本发明研究发现,基于该反应体系,臭氧分解后生成的氧气在该体系中能够重新结合自由基形成强氧化物质再次实现对有机物的降解,这种方式显著提高了对有机物的降解效率。

本发明第二方面,提供一种污水处理工艺,所述处理工艺通过第一方面所述紫外/臭氧耦合催化的高级氧化系统实现。

本发明第三方面,提供第一方面所述紫外/臭氧耦合催化的高级氧化系统在污水处理领域的应用。

以上一个或多个技术方案的有益效果是:

1、现有基于氧化进行污水处理技术存在氧化效果不充分的技术问题,本发明针对该现状提供了一种紫外/臭氧耦合催化剂的高级氧化方式,基于本发明中反应体系的设置方式,能够有效提高污水体系中氧自由基的含量,提高氧化效率。

2、本发明中提供的高级氧化系统装置配置方式简单,对于污水处理企业来说容易实现,并且该系统的维持成本低,能够满足长时间运行。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

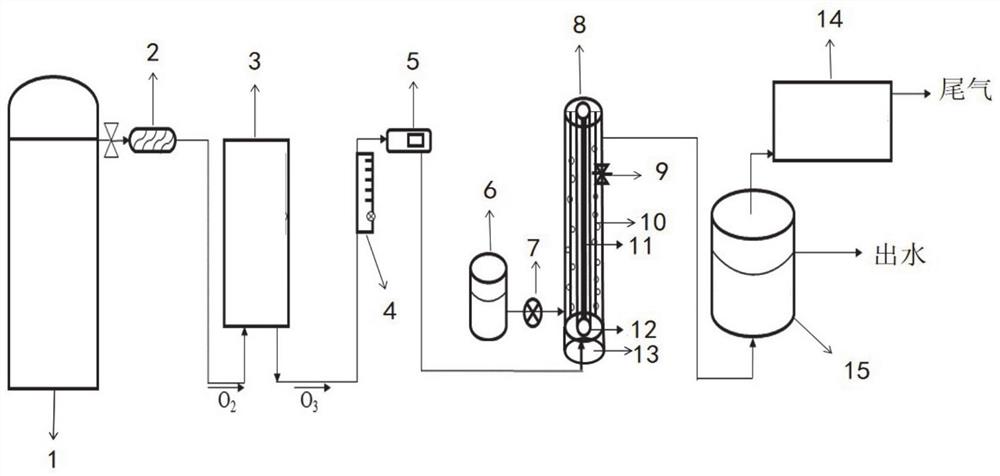

图1为实施例1中所述紫外/臭氧耦合催化的高级氧化系统装置结构示意图;

其中,1:氧气瓶;2:干燥器;3:臭氧发生器;4:气体流量计;5:臭氧浓度检测仪;6:储水箱;7:蠕动泵;8:反应器;9:采样口;10:催化床;11:紫外灯管;12:石英套管;13:臭氧布气装置;14:臭氧破坏器;15:气液分离器。

图2为实施例1中所述反应器的俯视结构示意图。

图3为实施例4中所述2,4,6-三氯苯酚模拟配水出水效果折线图。

具体实施方式

应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

正如背景技术所介绍的,现有技术中基于氧化技术处理有机污染物的技术存在氧化不充分、强氧化物质产率低的缺陷,为了解决如上的技术问题,本发明提出了一种紫外/臭氧耦合催化的高级氧化系统,以及基于该系统的污水处理工艺。

本发明第一方面,提供一种紫外/臭氧耦合催化的高级氧化系统,所述高级氧化系统包括臭氧发生系统及氧化系统;

所述臭氧发生系统包括至少一个臭氧发生器,用于为氧化系统提供臭氧;

所述氧化系统至少包括反应器及臭氧布气装置;所述臭氧布气装置用于将臭氧发生系统制备的臭氧送入反应器并与待处理污水混合;所述反应器中具有紫外光源、催化剂及容纳污水的反应空间。

优选的,所述臭氧发生系统包括氧气瓶及干燥器;所述氧气瓶中存储的氧气经干燥器干燥后进入臭氧发生器用于制备臭氧。

优选的,所述臭氧发生器为包括但不限于高压放电式、紫外线照射式和/或电解式臭氧发生器。

所述臭氧发生器的数量依据臭氧发生器装置的臭氧产量与反应器催化降解污水实际需要臭氧进行确定。实际生产过程中,可能是一个臭氧发生装置对应一台反应器,也可能是一对多或多对多的设置方式。

优选的,所述臭氧发生系统还包括检测装置,所述检测装置包括但不限于气体流量计和/或臭氧浓度检测仪。

在上述优选的技术方案的一种具体实施方式中,所述臭氧发生系统为氧气瓶、干燥器、臭氧发生器、气体流量计及臭氧浓度检测仪依次设置;所述氧气瓶中的氧气经干燥器干燥后进入臭氧发生器生成臭氧,所述臭氧经气体流量计及臭氧浓度检测仪后进入氧化系统。

优选的,所述臭氧布气装置为包括但不限于文丘里混合布气装置、微孔曝气装置或射流曝气装置中的一种;进一步优选的,所述臭氧布气装置为文丘里混合布气装置,基于污水进入反应器主体时造成的负压,所述文丘里混合布气装置用于将臭氧送入反应器中。

常见的布气方式包括压盘布气、微孔布气、文丘里布气等,上述方式均能够实现本发明所述系统的功效。本发明优选文丘里混合布气装置,采用将臭氧垂直输送至反应器的方式,与此同时,所述污水经泵送至反应器内采用水平输送的方式,从而使臭氧与污水混合更加充分。

优选的,所述反应器为包括但不限于筒状、箱式或罐状。

进一步优选的,所述反应器为两端封闭的筒状。

优选的,所述反应器壳体为不锈钢、防腐碳钢或其硬质材料;所述反应器内部具有紫外灯管、石英套管及催化床,所述石英套管套设于紫外灯管外部,所述催化床套设于石英套管外部,所述催化床与石英套管围成容纳污水的反应空间。

在上述优选技术方案的一些具体实施方式中,所述反应器为封闭的筒状结构,所述紫外灯管设置于筒状壳体的中心轴线上,所述石英套管套设在紫外灯管的外侧,所述催化床同样为管状套设于石英套管的外部,所述石英套管、催化床的中点轴线与紫外灯管重合。

在另外的实施方式中,所述反应器可能为罐状或箱体,无论反应器外形构造如何,其内部的紫外灯管、石英套管及催化床的相对位置是一样的,所述石英套管用于保护紫外灯管,并且与催化床构成环状的、用于容纳污水的空间。基于该设置方式,污水与臭氧混合后、还与催化床中的催化剂充分的接触,同时能够充分接收紫外的光照。

优选的,所述氧化系统还包括储水箱及泵,所述储水箱用于存储预处理后的污水,所述污水通过泵进入反应器中。

进一步优选的,所述泵为蠕动泵。

优选的,所述氧化系统还包括气液分离器及尾气处理装置;所述气液分离器、尾气处理装置依次位于反应的下游。

进一步优选的,所述气液分离器为包括但不限于分离罐、分离舱、分离器中的一种。本发明优选分离器,高径比不小于3:1,废水在分离器中的停留时间不低于30min。

进一步优选的,所述尾气处理装置为臭氧破坏器。本发明中反应器处理后的污水处理后生成的气体中,主要为氧气、有机物降解生成的二氧化碳及少量未反应的臭氧,所述尾气处理主要针对其中的臭氧进行处理,通过臭氧破坏器中的氧化物/铜氧化催化剂等将未反应的臭氧还原为氧气后进行排放。

本发明第二方面,提供一种污水处理工艺,所述处理工艺通过第一方面所述紫外/臭氧耦合催化的高级氧化系统实现。

优选的,所述储水罐中的污水为预处理后的污水,所述预处理方式包括通过过滤或者沉淀去除大粒径颗粒物和悬浮物,预处理后的废水SS含量不高于20mg/L。通过预处理首先去除污水中固形物,减少有机粒子和无机粒子在催化床上沉积,有机物经紫外/臭氧耦合催化剂降解后的产物主要为二氧化碳及水,基于本发明的处理方式,反应器内几乎不会产生固体沉积,能够有效延长该系统的工作周期。

优选的,所述紫外灯的工作波长为240~260nm。

进一步优选的,所述紫外灯的输出功率为40W,工作波长为254nm。

优选的,所述催化床为催化剂载体表面负载催化剂,所述催化剂载体为泡沫镍,所述催化剂为二氧化钛或改性二氧化钛。

进一步优选的,所述改性二氧化钛为碳量子点复合纳米二氧化钛(CQDs/TiO

本发明采用泡沫镍作为载体,该载体表面多孔,为催化剂提供了更大的附着面积,并且能够与催化剂紧密结合。另外,该泡沫镍稳定性好、可塑性强,能够长期胜任该本发明中污水处理工作。

本发明第三方面,提供第一方面所述紫外/臭氧耦合催化的高级氧化系统在污水处理领域的应用。

所述污水处理包括用于对水中有机污染物的处理,包括用于废水生化处理前的处理和/或作为废水生化处理后的深度处理。

为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

实施例1

本实施例中,提供一种紫外/臭氧耦合催化的高级氧化系统,所述高级氧化系统结构如附图1所示,所述高级氧化系统包括臭氧发生系统、氧化系统。

如附图1所示,所述臭氧发生系统包括氧气瓶1、干燥器2、臭氧发生器3、气体流量计4、臭氧浓度检测仪5,上述装置依次设置。氧气瓶1中的氧气经干燥器2干燥后进入臭氧发生器3,所述臭氧发生器3基于高压放电原理将干燥后的氧气制备成为臭氧。

所述氧化系统包括储水箱6、蠕动泵7、臭氧布气装置13、反应器8、气液分离装置15及臭氧破坏器14。

所述反应器8为两端封闭的筒状结构,壳体为不锈钢材质。其中心轴处为紫外灯管11,所述紫外灯管11外部依次套设石英套管12及催化床10。所述催化床10采用泡沫镍作为载体,内表面分布催化剂,所述催化剂为碳量子点复合纳米二氧化钛(CQDs/TiO

所述臭氧发生系统制备的臭氧通过臭氧布气装置13进入反应器8中,分布于石英套管12及催化床10之间。

所述储水箱6用于盛装预处理后的污水,所述污水通过蠕动泵进入反应器8,分布于石英套管12及催化床10之间。

所述反应器8远离臭氧布气装置13的一端具有采样口9,用于取样检测污水的处理效率。所述反应8远离臭氧布气装置13的一端还具有出水管路依次连接气液分离器15及臭氧破坏器14。所述气液分离器15用于分离气体及处理后的污水,其中分离得到的气体通入臭氧破坏器14中,处理成无害气体后再进行尾气排放。

所述紫外/臭氧耦合催化的高级氧化系统的使用方式如下:

所述工业污水通过预处理后存储于储水箱6中,所述预处理步骤包括通过过滤或者沉淀去除大粒径颗粒物和悬浮物,目的是减少有机粒子和无机粒子在催化床上沉积,预处理后的污水SS含量不高于20mg/L。本实施例中所述臭氧布气装置13为文丘里混合器,预处理后的污水在蠕动泵的作用下进入反应器8中,臭氧发生系统生成的臭氧经文丘里混合器在进水高速流动状态下产生的负压使水与臭氧在混合器内高效混合,喷射进入反应器8中。

所述紫外灯管11为254nm紫外灯,输出功率为40W,所述污水与臭氧混合后在紫外照射及催化剂的作用下进行催化氧化反应,通过取样口9对反应器8内的污水进行检测,待污水处理完毕后,将反应器8内处理后的污水及生成气体共同通入气液分离器15中,所述分离得到的气体中由于还混有部分臭氧气体,所述气体经臭氧破坏器14进行尾气处理后再排放至大气中。

实施例2

本实施例中,提供又一种紫外/臭氧耦合催化的高级氧化系统,与实施例1中不同之处在于,所述反应器8为箱式结构,所述箱体的中心线处具有紫外灯管11,灯管外侧依次套设石英套管12及催化床10。另外,所述反应器8的材质为碳钢材质。

实施例3

本实施例中,提供又一种紫外/臭氧耦合催化的高级氧化系统,与实施例1中不同之处在于,所述臭氧布气装置13为微孔曝气装置或射流曝气装置。

实施例4

本实施例中,以2,4,6-三氯苯酚模拟配水为研究对象,基于实施例1所述紫外/臭氧耦合催化剂高级氧化装置及使用方式。对比紫外/臭氧、紫外光催化、紫外/臭氧耦合催化剂三种工艺对2,4,6-三氯苯酚的降解效果。同时测量水质常规指标TOC。模拟配水水质:TOC=7.97mg/L,pH=6.79。三种工艺的2,4,6-三氯苯酚初始浓度、初始pH、催化剂投加量等保持一致。

从图3结果可见,反应时间为6min时,管式紫外/臭氧耦合催化剂高级氧化工艺对2,4,6-三氯苯酚的矿化率已经达到了82.97%,远高于紫外/臭氧、紫外光催化两种工艺,能够实现有机物的快速降解,有极大的工业应用潜力。

由此可见,实施例1中所述紫外/臭氧耦合催化剂高级氧化反应体系,实现了臭氧利用率的提升,从根本上降低了污水净化的直接运行成本,打破了传统高级氧化体系臭氧利用率低的技术瓶颈。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。