一种污泥低温干化及造粒一体系统

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及污泥处理技术领域,具体涉及一种污泥低温干化及造粒一体系统。

背景技术

随着城市建设的发展、生活水平的提高,生活污水与工业废水越来越多,各种环保政策对各类污水处理进行约束,污水处理设施越来越齐全,但污泥作为污水处理后的产物,我国市政污泥量非常庞大,每年约有150万吨的产量,且有一半以上没有经过有效处理,给环境带来了严重危害。

在城市污水的处理中会出现大量的衍生品,市政污泥就是其中之一。通常,市政污泥由各种细菌菌体、胶体、有机残片与无机颗粒等组成,其结构非常复杂,是一种特殊的非均质体。从性质方面来看,其有机物所占比例往往超过一半,N、P等营养物质的含量非常高,其中N的含量大多为1.5%~7.0%,而P的含量则为0.8%~3%。城市污水的水质处理方式及应用技术会直接关系到市政污泥的产量。在污水处理的过程中,其所产生的污泥约占其总量的3‰~5‰。从整体上来看,我国市政污泥具有结构复杂、产量大等特点,其大多富含有机物,容易腐蚀,散发出恶臭,给环境带来二次污染。我国市政污泥的这些特点恰恰使得其在处理后可以被用作肥料,具有非常高的利用潜力。

目前对城市生活污泥进行批量处理的方法一般为物理方法与生化方法,物理方法一般即为机械处理或干化处理,其中机械脱水主要是板框/叠螺脱水,简单来说就是把水挤压出来。一般挤压后含水率一般在60%-85%之间,含水率仍然较大。干化处理一般是针对机械脱水之后的污泥再次进行处理,以去除污泥中所含的绝大部分水分,再对剩余的渣料进行无害化处理或转为他用。物理干化处理方式与生化处理方式相比优势显著,如处理设备占用面积小、处理周期短、不易造成二次污染等。干化又分为高温干化和低温干化,高温干化会造成泥里面的有害物质挥发出来并且高温设备稳定性安全性较差已经渐渐逐步淘汰。低温干化就是利用循化的热空气(一般为40-45℃)将污泥里的水分蒸发出来,因为温度较低,有害物质挥发不出来并且温度较低,设备稳定性安全性大大的提高。

污泥在干化之前,需对污泥进行造粒处理,目前的污泥造粒机,通常如CN207463173U、CN103316609A等所示,为对辊相互挤压式造粒机,主要由两个等速反向转动的辊筒构成,在两个辊筒的表面均设有凹槽或一个辊筒的表面设有凹槽,另一个辊筒的表面设有凸起,使形成造粒空间。这种结构的造粒机存在的弊端是:其是通过凹槽和凸起相互挤压形成颗粒,造粒过程中,污泥容易粘附在凹槽内而影响造粒效率和造粒的均匀性,对于体积较大的污泥颗粒来说,同样的温度需要干化的时间更长,对于体积小形状规则的污泥颗粒来说则时间更短,因此,若粒度不均匀,容易造成干化效率低下、能源浪费的情况。

现有技术中,出现了一些污泥干化及造粒一体系统,但都存在结构复杂、无法实现在线清理、干化处理效果不尽如人意、能耗较高、运行不够稳定等缺点。因而需要人工清理维护,维护成本较高。因此,有必要开发一种处理效果好,抗冲击负荷能力强、经济节能、基建投资和运行费用低、处理工艺简便易行、维护管理方便的新型装置及污泥处置方法,从而解决目前面临的污泥处置难题。

发明内容

为了克服现有技术中存在的不足,本发明的目的是提供一种污泥低温干化及造粒一体系统,在提高造粒的效率和均匀性的同时,优化干化及造粒工艺,提高余热利用率,达到经济节能、基建投资和运行费用低、处理工艺简便易行、处理效果好的目的。

本发明通过以下技术手段解决上述问题:

一种污泥低温干化及造粒一体系统,包括壳体和热风发生器,所述壳体的顶部设置有进料斗,底部设置有热风口和出料口,所述热风发生器通过保温管道与热风口连通;所述壳体内设置有至少两层揉搓造粒传送带和至少一层振动传送带,壳体内壁对应每层揉搓造粒传送带出料端的位置加工有揉搓弧面,相邻揉搓造粒传送带之间形成揉搓造粒通道,所述振动传送带的内侧安装有振动器;所述壳体的顶部设置有切条装置,所述切条装置包括与壳体顶部上下密封滑动配合的刀架、驱动刀架上下移动的驱动机构以及并列等间隔安装在刀架底部的多个切条刀片。

进一步,所述壳体底部均匀设置有多个热风口,每个热风口均通过保温管道与热风发生器连通。

进一步,所述壳体外部设置有由保温材料制成的余热利用腔,壳体侧壁顶部设置有余热气流孔。

进一步,所述余热利用腔内设置有折流板。

进一步,所述余热利用腔底部设置有带阀门的冷凝水排水管。

进一步,所述进料斗的侧壁设置有污泥厚度控制板。

进一步,所述污泥厚度控制板通过伸缩杆与进料斗侧壁连接。

进一步,所述揉搓造粒传送带上设置有刮板。

进一步,所述刮板包括密封滑动套接的固定板体和活动板体,所述活动板体位于固定板体内的一端通过弹簧与固定板体内壁连接。

进一步,所述驱动机构为倒置的油缸或气缸。

进一步,所述揉搓弧面与揉搓造粒传送带的端部弧面同心匹配。

进一步,所述进料斗与壳体嵌套配合。

相比于现有技术,本发明的有益效果在于:

1、本申请的污泥低温干化及造粒一体系统,首先通过切条刀片对污泥进行等分切割,再依次通过揉搓造粒传送带与揉搓弧面之间的揉搓挤压以及揉搓造粒通道的揉搓挤压使污泥揉搓成型,最后通过振动器使污泥颗粒振动分散,避免粘连,确保了污泥颗粒粒径的一致性,大大提高了污泥造粒的效率和均匀性。

2、本申请的污泥低温干化及造粒一体系统,通过设置余热利用腔,大大提高了余热利用率。

3、本申请的污泥低温干化及造粒一体系统,通过在进料斗的侧壁设置污泥厚度控制板,通过污泥厚度控制板,可相对严格的控制污泥进入揉搓造粒传送带的厚度(通过污泥厚度控制板与最顶层揉搓造粒传送带之间的间距控制污泥厚度),进一步提高了污泥造粒的均匀性;污泥厚度控制板通过伸缩杆带动升降,可调整污泥厚度控制板与最顶层揉搓造粒传送带之间的间距,以便对污泥厚度进行调整。

4、本申请的污泥低温干化及造粒一体系统,通过在揉搓造粒传送带上设置刮板,一方面,通过刮板可以对揉搓弧面上粘接的污泥进行刮除,另一方面,刮板可以对相邻揉搓造粒传送带上的污泥进行刮除。因此,刮板的设置可以进一步提高造粒的效率和均匀性。

5、污泥在揉搓造粒传送带和振动传送带上折返传送,有利于节省整体的造粒空间。

总之,本申请的污泥低温干化及造粒一体系统,具有经济节能、处理工艺简便易行、处理效果好的优点。

附图说明

下面结合附图和实施例对本发明作进一步描述。

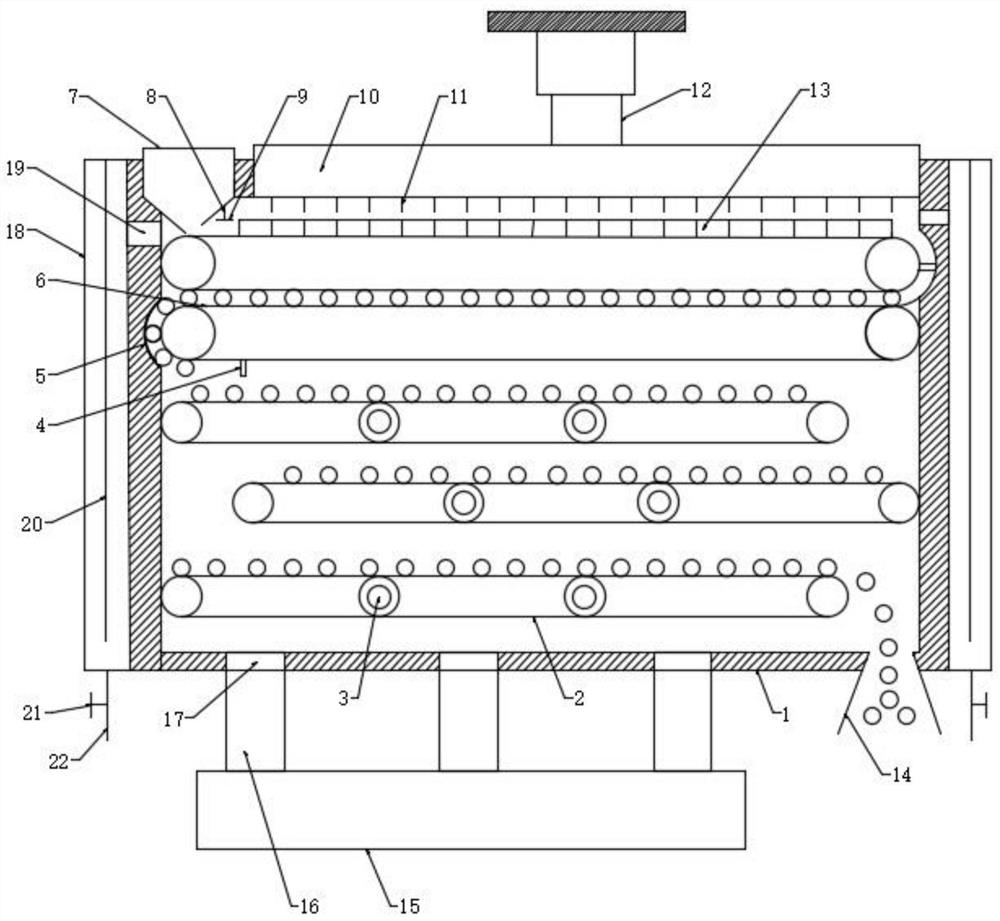

图1为本发明实施例的结构示意图;

图2为本发明实施例的刮板放大示意图。

图中:1--壳体;2--振动传送带;3--振动器;4--刮板;5--揉搓弧面;6--揉搓造粒传送带;7--进料斗;8--伸缩杆;9--污泥厚度控制板;10--刀架;11--切条刀片;12--驱动机构;13--污泥;14--出料口;15--热风发生器;16--保温管道;17--热风口;18--余热利用腔;19--余热气流孔;20--折流板;21--阀门;22--冷凝水排水管;41--固定板体;42--活动板体;43--弹簧。

具体实施方式

下面将结合附图对本发明进行详细说明。

请参阅图1-2所示,本实施例公开了一种污泥低温干化及造粒一体系统,包括壳体1、热风发生器15、进料斗7和出料口14,所述壳体底部均匀设置有多个热风口17,每个热风口均通过保温管道16与热风发生器连通。所述进料斗7和出料口14分别设置在壳体的顶部和底部,进料斗底部出口的一侧设置有污泥厚度控制板9,所述污泥厚度控制板9通过伸缩杆8与进料斗7侧壁连接,所述伸缩杆8包括滑动套接的筒体和杆体,所述筒体与杆体之间通过锁紧螺钉实现滑动锁紧。通过污泥厚度控制板9,可相对严格的控制污泥进入揉搓造粒传送带的厚度(通过污泥厚度控制板与最顶层揉搓造粒传送带之间的间距控制污泥厚度);污泥厚度控制板通过伸缩杆带动升降,可调整污泥厚度控制板与最顶层揉搓造粒传送带之间的间距,以便对污泥厚度进行调整。在一些优选的实施例中,所述进料斗7与壳体1嵌套配合,以便将进料斗取下而对污泥厚度控制板进行调整。

所述壳体1内设置有至少两层揉搓造粒传送带6和至少一层振动传送带2,本实施例中,设置两层揉搓造粒传送带6和三层振动传送带2,揉搓造粒传送带与振动传送带依次折返传送;壳体1内壁对应每层揉搓造粒传送带6出料端的位置加工有揉搓弧面5,所述揉搓弧面与揉搓造粒传送带的端部弧面同心匹配,相邻揉搓造粒传送带之间形成揉搓造粒通道。

所述揉搓造粒传送带6上设置有刮板4,一方面,通过刮板4可以对揉搓弧面5上粘接的污泥进行刮除,另一方面,刮板4可以对相邻揉搓造粒传送带6上的污泥进行刮除。优选地,所述刮板包括密封滑动套接的固定板体41和活动板体42,所述活动板体42位于固定板体41内的一端通过弹簧43与固定板体内壁连接。采用该种结构设计,刮板的整体的高度可以自适应弹性调整,以便适应不同揉搓造粒传送带间距以及不同揉搓造粒传送带与揉搓弧面间距的使用需求。

所述振动传送带2的内侧安装有振动器3。所述壳体1的顶部设置有切条装置,所述切条装置包括与壳体顶部上下密封滑动配合的刀架10、驱动刀架上下移动的驱动机构12以及并列等间隔安装在刀架底部的多个切条刀片11,所述驱动机构为倒置的油缸或气缸。

所述壳体外部设置有由保温材料制成的余热利用腔18,壳体侧壁顶部设置有余热气流孔19。干化造粒过程中产生的蒸汽从余热气流孔流入余热利用腔,余热利用腔具有保温作用,可以将蒸汽余热吸收而用于干化。优选地,所述余热利用腔内设置有折流板20,在折流板限定下,蒸汽折返流动,以便延伸蒸汽在余热利用腔内的停留时间,从而进一步提高余热吸收率。所述余热利用腔底部设置有带阀门21的冷凝水排水管22,以便将蒸汽冷凝水及时排出。

干化造粒时,污泥13从进料斗倒入,从进料斗7底部出口落入最顶层的揉搓造粒传送带6上,通过污泥厚度控制板9控制污泥的厚度,待污泥铺满最顶层揉搓造粒传送带的顶层后,启动切条装置,通过驱动机构12带动切条刀片11下移,将污泥等分切割,随后污泥依次通过揉搓造粒传送带与揉搓弧面之间的揉搓挤压以及揉搓造粒通道的揉搓挤压使污泥揉搓成型,最后再折返流经振动传送带后从出料口流出,在振动传送带上传送时,污泥颗粒通过振动器振动分散,即避免了粘连,又提高了受热的均匀性。同时,造粒过程中,热空气从热风口吹入,对污泥颗粒进行干化。

有必要补充说明的是,各构件的协同工作通过控制单元控制,此为现有技术,这里不做详细说明。

综上所述,采用本实施例的污泥低温干化及造粒一体系统,大大提高了污泥造粒的效率和均匀性,有利于节省能耗。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。