一种污泥快速脱水的无机矿物复合脱水剂及其制备方法和应用

文献发布时间:2023-06-19 09:24:30

技术领域

本发明属于污泥脱水技术领域,特别是涉及一种污泥快速脱水的无机矿物复合脱水剂及其制备方法和应用。

背景技术

污泥(印染污泥、洗煤泥、城市剩余污泥、废纸造纸污泥等)是在生活污水和工业废水进行净化处理的过程中,由水中物质迁移、转化、沉淀而成的沉积物,或是由水体中的悬浮物沉积而成的底泥。所以污泥是伴随着各类水的净化而形成的固体废弃物(实际上为半固体废弃物)。污泥的特性是含水率高(含水率≥80%),体积大,有机质含量高,含有多种金属元素,颗粒较细,透气性差,且还含有大量的活性微生物,若不加以妥善处理,会给环境造成严重的二次污染。污泥处理费用一般占到整个污水处理厂运行费用的一半以上,因此,寻求完善的污泥处理方案,尤其是污泥高效脱水减容方案,是降低污水厂运行成本、解决污泥问题的主要途径之一。

传统的污泥脱水技术包括污泥的浓缩、脱水和干燥三方面。普通(水处理剩余)污泥经浓缩和脱水后,一般含水率只能降低到80%左右,这也成为了污泥处理的瓶颈问题。污泥的进一步干化是一种非常可行的污泥减量化的方法,使这类经预脱水后的污泥进一步干化既不产生二次废气污染,又能高效地降低后续污泥资源化能耗,是环保领域中必须要攻克的一道技术难关。因此,如何改善污泥的脱水性能、降低压滤脱水泥饼的含水率一直是一个重要的研究课题。此外,高含水率的泥饼并不适用于直接焚烧,必须通过自然风干或输入外部热源使水分蒸发以降低其水分含量。

目前,对污泥的干化处理方式通常分为全干化(含固率达85%以上)和半干化(含固率在55%左右),而无论釆取哪一种干化方式,都必须输入外部热源,使污泥中的水分能克服与污泥中胶体物质之间的粘接力,成为自由态的水,水分蒸发被烟气带走。围绕上述污泥脱水热工要求,国内外应用较多的热干化技术,包括流化床干化、带式干化、卧式转盘式干化、桨叶式干化、立式圆盘式干化、喷雾干化、回转干燥筒干化等。但目前常用的污泥干化设备通常能耗较高,且需要在有废热源加热的条件下使用,若直接使用常用能源(如天然气、煤、蒸汽等)则处理费用极高,很难维持正常运行。污水处理厂多无余热热源,缺乏可直接回收利用的能量,若采用常规热干化技术,必将投入大量的资金用于热源的建设与能源消耗,性价比太低。

为加速污泥脱水,国内外研究人员开发出了一系列污泥脱水剂及其脱水方法,现有脱水剂主要是采用无机、有机或其混合型絮凝剂。(1)无机絮凝剂,如铁盐、铝盐、钙离子等通过电性中和、压缩双电层、降低斥力电位,从而减少微粒间的排斥作用,达到聚沉的目的;(2)有机絮凝剂,如聚丙烯酰胺类主要通过高分子化合物的吸附和桥联作用使微粒聚集在一起,形成较大絮体而沉降。常规废水处理期间产生的高含水率污泥,多是以胞外聚合物(EPS)为主体的亲水性有机聚集体,并具有如下特性:1)类似绒毛的分支与网状结构,颗粒形状不规则,孔隙率大;2)有机物含量高,容易腐化发臭;3)含水率高、不易脱水。但上述现有的物理、化学调理只能解决空隙水和毛细水的脱除问题,在污泥压滤脱水过程中,有机质的可压缩性导致污泥中的污水流出通道被堵塞,从而导致污泥絮体网格中所含的水分不能有效释放出来,因此不能实现污泥的深度脱水。

经检索,中国专利申请号为201110300223的申请案公开了一种污泥脱水复合调理剂及其应用方法,该申请案提出了一种芬顿试剂或/和类芬顿试剂与骨架构建体组成的污泥脱水复合调理剂,通过芬顿试剂或/和类芬顿试剂的高效氧化作用有效破坏了EPS,使污泥中的键合态水被释放出来;再通过骨架构建体在污泥中形成坚硬的网格骨架,即使在高压作用下污泥仍然可保持多孔结构,有效地解决了污泥中的有机质可压缩性堵塞通道问题,改善了污泥的脱水性能。但在实施过程中,上述芬顿试剂或/和类芬顿试剂以及骨架构建体是按照先后顺序依次加入污泥中搅拌,脱水剂应用过程较为复杂,且芬顿试剂或/和类芬顿试剂的强氧化作用,需要消耗大量的氧化剂。

因此,研发出一种能够实现污泥的深度脱水,且应用操作简单、能耗低的污泥快速脱水工艺对污泥脱水处理具有重要的意义。

发明内容

1.要解决的问题

针对现有污泥脱水工艺存在的脱水率低、操作复杂或能耗高的问题,本发明提供了一种污泥快速脱水的无机矿物复合脱水剂及其制备方法和应用。采用本发明的技术方案能够对污泥进行快速、高效脱水,实现污泥的深度脱水,且应用工艺操作简单、能耗较低。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

其一,本发明的一种污泥快速脱水的无机矿物复合脱水剂,包含无机矿物材料,该无机矿物材料由如下质量百分比的组分组成:通用水泥10~30%、含铝酸盐水泥10~60%、碱土金属氧化物0~15%、人造火山灰5~60%、石膏10~30%和石灰石0~5%。

更进一步的,所述通用水泥为标号≥42.5的硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、粉煤灰硅酸盐水泥、火山灰硅酸盐水泥和复合硅酸盐水泥,优选为标号≥42.5普通硅酸盐水泥;所述含铝酸盐水泥为铝酸盐水泥、硫铝酸盐水泥、铁铝酸盐水泥中的一种或一种以上的复合。

更进一步的,所述碱土金属氧化物为氧化钙、氧化镁、煅烧白云石中的一种或一种以上的复合,所述人造火山灰为矿渣、钢渣、粉煤灰、镁冶炼还原渣、生物质焚烧灰、煤气化炉灰、生物质秸秆、硅灰中的一种或一种以上的复合,优选为粉煤灰、生物质焚烧灰、生物质秸秆中的一种或一种以上的复合。

更进一步的,还包含絮凝剂材料,其中絮凝剂材料占脱水剂总量的质量百分比为0~5%。

更进一步的,所述絮凝剂材料采用无机絮凝剂或有机絮凝剂或其组合,其中无机絮凝剂选用PAC、聚合硫酸铝、聚合氯化铁、聚合氯化镁、钾明矾、铵明矾、聚羧酸减水剂中的一种或一种以上的组合,有机絮凝剂选用PAM。

其二,本发明的复合脱水剂的制备方法,包括以下步骤:

步骤1:将无机矿物材料中的各组成原料按照配合比进行配料,然后搅拌为均匀混合体,即为无机矿物复合材料;

步骤2:将配料所需的有机絮凝剂和无机絮凝剂进行配料,然后搅拌为均匀混合体,即得絮凝剂材料;

步骤3:将所得无机矿物复合材料与絮凝剂材料按照设计的配合比例再次进行搅拌混合,即得无机矿物复合脱水剂。

其三,本发明的复合脱水剂的应用,将所述复合脱水剂加入待处理污泥中,用于对污泥进行脱水处理。

更进一步的,具体包括以下步骤:

步骤一、将所述的无机矿物复合脱水剂直接加入待处理污泥中,加水搅拌均匀得到污泥浆体,然后进行压滤处理得到塑性泥饼;

步骤二、将所得塑性泥饼进行挤压造粒处理,得到直径为5~20mm、长度为5~20mm的污泥颗粒;

步骤三、对所得污泥颗粒进行干燥处理,即得到含水率≤20%的污泥颗粒。

更进一步的,步骤一中无机矿物复合脱水剂的添加量与折算为绝干污泥的质量比为1:10~1:40,所得污泥浆体的塌落度不低于200mm,压滤处理的泥浆压力为0.5~10MPa,保压时间为5~30min。

更进一步的,步骤三中采用自然干燥或晾晒场地晾晒干燥或采用干燥设备进行干燥,更优选的,所述干燥设备包括机壳,机壳内部通过沿其长度方向水平分布的透气性输送皮带分隔为上下两个空间,其中上部空间通过上隔断挡板分隔为若干个引气通道,下部空间通过下隔断挡板分隔为若干个引气通道,空气经机壳一端的进气口进入后穿过透气性输送皮带并依次交替进入下部引气通道及上部引气通道,待干燥污泥颗粒层由下料口进入输送皮带后,在输送过程中通过空气气流进行干燥处理。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的一种污泥快速脱水的无机矿物复合脱水剂,包含无机矿物材料,通过对无机矿物材料的组成和配比进行优化设计,从而可以同时具备污泥动电位调整和毛细管架构(即骨架)的双重作用,强化了污泥中的恒速压滤过程,因此可直接通过压滤机将污泥中含水率从85%以上脱水至40%以下,污泥脱水效果较好,且无需额外添加破胞试剂。

(2)本发明的一种污泥快速脱水的无机矿物复合脱水剂,复配后的脱水剂在使用过程中能够激发出大量的阳离子、阴离子和阴离子团,在改变泥浆动电位的同时,其体积质量减小是一个逐渐的过程,从而在后续对污泥进行压滤脱水时,还能形成胶态水转变成自由水的刚性结构的通道,不会因压力存在导致通道堵塞,因此有利于进一步保证更好的脱水效果。

(3)本发明的一种污泥快速脱水的无机矿物复合脱水剂,继续向其中添加一定的絮凝剂材料,通过无机矿物材料与絮凝剂材料的复合作用,从而能够进一步提高对污泥的脱水效果。

(4)本发明的复合脱水剂的应用,将所述复合脱水剂加入待处理污泥中对污泥进行脱水处理,通过对无机矿物材料的组成进行优化,从而既可以调节泥浆中粒子表面的电荷,使其动电位下降,使胶态水成为游离水,同时因为复合物颗粒的溶解过程,使其又充当了骨架作用,因此可以有效脱除污泥中的水分,脱水率较高。本发明中,污泥中的水分主要是以液态的形式脱出,在普通空气中暴露后,污泥颗粒含水率可由25%-40%降低至20%以下,从而突破了目前的污泥机械脱水无法达到的脱水率。

(5)本发明的复合脱水剂的应用,添加复合脱水剂后经压滤处理,可以将污泥的含水率从85%以上脱水至40%以下,而将经压滤处理后的泥饼再次进行挤压造粒处理,所得污泥颗粒具有较高的颗粒比表面积和丰富的毛细孔,从而保证污泥中的自由水极易蒸发脱出,有利于进一步提高污泥的脱水率。

(6)本发明的复合脱水剂的应用,将经造粒处理后得到的污泥颗粒进行干燥处理,而通过对干燥设备的结构进行优化设计,即以普通空气作为干燥气体,利用普通空气反复折转入运动的颗粒物料层,使用冷空气即可实现将污泥中的含水短时间脱去的目的,可以进一步将污泥的含水率脱除至小于10%。

附图说明

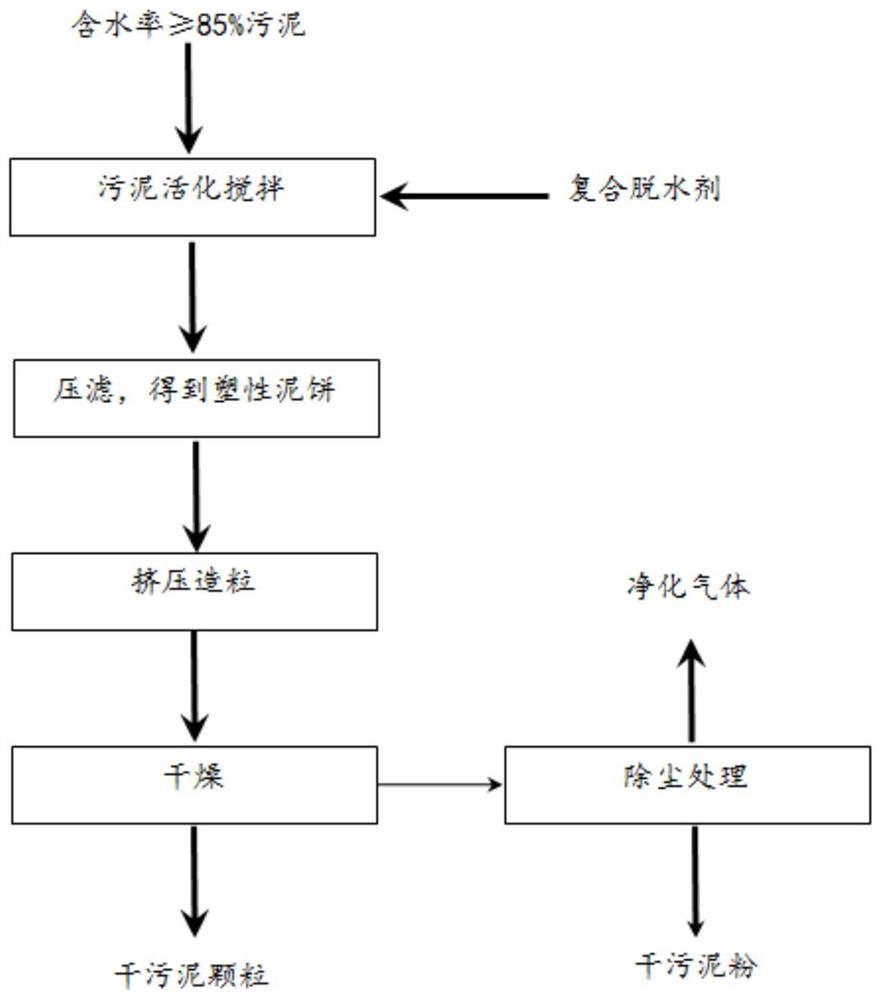

附图1为本发明的污泥脱水干燥处理工艺的流程图;

附图2为本发明的顺流式干燥装置的结构示意图;

附图3为本发明的逆流式干燥装置的结构示意图;

附图中:1、下料口;2、机壳;3、上隔断挡板;4、待干燥泥粒层;5、透气性输送皮带;6、支撑托辊;7、进气口;8、下行支撑托辊;9、出风口;10、驱动轮;11、除尘机构;12、排风机;13、排气管道;14、螺旋输送机;15、改向轮;16、通风管道;17、下隔断挡板。

具体实施方式

本发明的一种污泥快速脱水的无机矿物复合脱水剂,包含无机矿物材料,该无机矿物材料由如下质量百分比的组分组成:通用水泥10~30%、含铝酸盐水泥10~60%、碱土金属氧化物0~15%、人造火山灰5~60%、石膏10~30%和石灰石0~5%,所有原料的粒度小于200目筛孔。

针对现有污泥脱水剂难以对污泥进行深度脱水的问题,本发明选用无机矿物材料作为脱水剂,即通过几种特定无机矿物材料的复配,从而可以有效提高污泥的脱水率,实现其深度脱水。经检索,也有专利文献公开了向污泥脱水调理剂中添加一定的无机矿物材料,从而提高对污泥的脱水效果,如申请号为2011103002236以及2019105292460的申请案,但上述申请案中无机矿物材料的添加仅单纯是用作骨架构建体,需要额外添加破胞剂或芬顿试剂,通过二者的复配才可以实现脱水的目的,且其应用工艺较为复杂。

而本申请的发明人通过大量试验研究,通过选用几种特定的无机矿物材料,通过各组分之间的复配,从而可以同时具备污泥动电位调整和毛细管架构(即骨架)的双重作用,强化污泥中的恒速压滤过程,因此无需额外添加破胞剂即可实现污泥的深度脱水处理,且该复合脱水剂的制备及使用工艺操作简单。具体的,通用水泥中的熟料、含铝酸盐水泥、人造火山灰、碱金属氧化物、石膏、石灰石形成的复合组合物在遇水后会激发出大量的阳离子、阴离子、阴离子团,即在颗粒表面产生和溶出阳离子、阴离子、阴离子团(Ca

具体的,所述通用水泥为标号≥42.5的硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、粉煤灰硅酸盐水泥、火山灰硅酸盐水泥和复合硅酸盐水泥,优选为标号≥42.5普通硅酸盐水泥;含铝酸盐水泥为铝酸盐水泥、硫铝酸盐水泥、铁铝酸盐水泥中的一种或一种以上的复合;碱土金属氧化物为氧化钙、氧化镁、煅烧白云石中的一种或一种以上的复合,人造火山灰为矿渣、钢渣、粉煤灰、镁冶炼还原渣、生物质焚烧灰、煤气化炉灰、生物质秸秆、硅灰中的一种或一种以上的复合,优选为粉煤灰、生物质焚烧灰、生物质秸秆中的一种或一种以上的复合。

本发明的无机矿物复合脱水剂还可以添加一定的絮凝剂材料,其中絮凝剂材料占脱水剂总量的质量百分比为0~5%,通过无机矿物材料与絮凝剂材料的复配可以进一步提高污泥的脱水效果。该絮凝剂材料可以采用无机絮凝剂或有机絮凝剂或其组合,其中无机絮凝剂选用PAC、聚合硫酸铝、聚合氯化铁、聚合氯化镁、钾明矾、铵明矾、聚羧酸减水剂中的一种或一种以上的组合,有机絮凝剂选用PAM。

本发明的复合脱水剂的制备方法,包括以下步骤:

步骤1:将无机矿物材料中的各组成原料按照配合比进行配料,然后搅拌为均匀混合体,搅拌时间≥5min,即为无机矿物复合材料;

步骤2:将配料所需的有机絮凝剂和无机絮凝剂进行配料,然后搅拌为均匀混合体,搅拌时间≥5min,即得絮凝剂材料;

步骤3:将所得无机矿物复合材料与絮凝剂材料按照设计的配合比例再次进行搅拌混合,搅拌时间≥5min,即得无机矿物复合脱水剂。

本发明的复合脱水剂的应用,将所述复合脱水剂加入待处理污泥中,用于对污泥进行脱水处理,如图1所示,具体包括以下步骤:

步骤一、将所述的无机矿物复合脱水剂直接加入含水率85%以上的待处理污泥(印染污泥或洗煤泥或城市剩余污泥或废纸造纸污泥或供水厂水处理含蓝藻污泥)中,加入量与折算为绝干污泥的质量比为1:10~1:40,高速搅拌,并补充水,使污泥搅拌均匀并具有显著的流动性,污泥浆体的塌落度≥200mm,然后用压力泵将其泵入板框式压滤机,在0.5~10MPa的泥浆压力下,保压时间5min~30min,从而可以将污泥压滤成含水率为25%~40%的塑性泥饼。

步骤二、将所得塑性泥饼进行挤压造粒处理,将塑性泥饼得到直径为5~20mm、长度为5~20mm的污泥颗粒;具体的,可将塑性泥饼加入挤出造粒机的喂料口,经过造粒机的挤压作用,从挤出嘴挤出为直径5~20mm的泥条,然后在泥条出口处采用定期快速旋割的刀片(或细钢丝)将其切割成长5~20mm长的污泥颗粒。

步骤三、对所得污泥颗粒进行干燥处理,即得到含水率≤20%的污泥颗粒,具体可采用自然干燥或晾晒场地晾晒干燥或采用干燥设备进行干燥,从而获得含水率≤20%的污泥颗粒。

优选的,采用干燥设备进行干燥,并对其结构进行优化设计,该干燥设备包括机壳2,机壳2内部通过沿其长度方向水平分布的透气性输送皮带5分隔为上下两个空间,其中上部空间通过上隔断挡板3分隔为若干个引气通道,下部空间通过下隔断挡板17分隔为若干个引气通道(上隔断挡板3及下隔断挡板17的分布位置以能够形成上下交替连通的气流流通通道为准),干燥空气经机壳2一端的进气口7进入后不断穿过输送皮带上的颗粒层并依次交替进入下部引气通道及上部引气通道。经造粒后的污泥颗粒经下料口1进入机壳内部并通过透气性输送皮带5进行输送,自然空气由进气口7进入机壳内部后反复折转入运动的颗粒物料层,因此使用冷空气即可实现将污泥中的含水短时间脱去的目的,采用该干燥装置可以进一步将污泥的含水率脱除至小于10%。

本发明的干燥装置可设计为顺流式干燥结构(见附图2)或逆流式干燥结构(图3),当为顺流式干燥结构时,机壳2上的下料口1与进气口7位于机壳2的同一侧,即空气的流通方向与污泥颗粒的输送方向相同。当采用逆流式干燥结构时,机壳2上的下料口1与进气口7分别位于机壳2的两侧,即空气的流通方向与污泥颗粒的输送方向相反。

本发明的透气性输送皮带5由上下两层多孔材料复合而成,下层为多孔不锈钢钢带或塑料带,上层为多孔耐磨塑料带,上下两层带材的孔隙率大于60%,且下层孔径大于上层孔径。所述上隔断挡板3的下部以及下隔断挡板17的上部均设有辊轮,辊轮长度和上、下隔板的长度相同,且上、下皮带之间设有支撑托辊6,通过支撑托辊6对上、下皮带之间的气流进行分隔,下行皮带的底部还设有下行支撑托辊8。通过上、下皮带之间支撑托辊以及下隔断挡板的设置进行通道隔断和皮带限位作用,能够起到气流导向和物料层表面平整的双重作用,而上隔断挡板与皮带上物料接触处为辊轮接触,从而还可以对输送的物料进行拨平,使干燥物料气体的短路现象减少,有利于强化干燥效果。所述皮带的传动由驱动轮10驱动,皮带的传动改向由改向轮15实现。

结合附图,所述机壳2上设有出风口9,出风口9与除尘机构11的引风管道相连,除尘机构11的出气端经排风机12与排气管道13相连,除尘机构11的灰斗下方设有螺旋输送机14。湿污泥颗粒经干燥处理后离开输送皮带由其他输送装置输送入储库,完成污泥的干燥过程。而机壳内的空气则由出风口9进入除尘机构11的引风管道,然后被引入除尘机构11,经除尘处理后,被排风机12引出,进入排气管道13被排入大气。除尘机构11内的粉尘被收集后由螺旋输送机14输送到储存筒库。

下面结合具体实施例对本发明进一步进行描述。

实施例1

本实施例的无机矿物复合污泥脱水剂,包括无机矿物材料和复合絮凝剂材料,无机矿物材料中含有:52.5PO水泥,20%;铝酸盐水泥,50%;粉煤灰,10%;硬石膏,15%;石灰石,5%;复合絮凝剂材料为聚合氯化铝和聚合硫酸铝按质量比为1:1的复合物,所有原料的粒度为过200目标准筛。

本实施例的无机矿物复合脱水剂,其加工过程为:

(1)将无机矿物材料中各组成原料,按照配合比进行配料,然后强力搅拌为均匀混合体,搅拌时间10min,得到无机矿物复合材料;

(2)将配料所需的有机絮凝剂和无机絮凝剂进行配料,然后强力搅拌为均匀混合体,搅拌时间10min,得到复合絮凝剂材料;

(3)将上述按(1)、(2)步骤所获得的无机矿物材料和复合絮凝剂材料,按照质量占比分别为95%、5%进行配料后再次进行搅拌,搅拌时间为10min,即得到无机矿物复合脱水剂。

采用本实施例的无机矿物脱水剂来处理含水率为85%的压滤脱水后的印染污泥,具体脱水过程为:按照无机矿物复合脱水剂:干污泥为1:40的比例,将无机矿物脱水剂搅拌入印染污泥,同时补偿污泥的含水率120%,进行强力搅拌,使泥浆具有显著的表观流动度(塌落度200mm),采用高压泥浆泵将印染污泥泵入小型试验压滤机,在0.5MPa的泥压下,保压30min后,关闭泥浆泵和减压至常压,取出泥饼,经测试,泥饼的含水率为35%。然后将此泥饼投入到试验用挤出造粒机中,将其挤出和切割成为直径5mm×5mm的污泥颗粒,铺陈50mm厚的颗粒层,暴露在室内流动的空气中晾干,24h后测得印染污泥颗粒的含水率为7.5%。

实施例2

本实施例的无机矿物复合污泥脱水剂,包括无机矿物材料和复合絮凝剂材料,无机矿物材料中含有:42.5PO水泥,25%;铝酸盐水泥,50%;粉煤灰,5%;硬石膏,20%。复合絮凝剂材料为聚合氯化铝和聚合氯化铁按质量比为2:1的复合物,所有原料的粒度为过200目标准筛。

本实施例的无机矿物复合脱水剂,其加工过程基本同实施例1,其区别主要在于:步骤(1)、(2)、(3)中的搅拌时间均为15min,无机矿物材料和复合絮凝剂材料的质量百分比分别为98%、2%。

采用本实施例的无机矿物脱水剂来处理含水率85%的印染污泥,其脱水过程为:按照无机矿物复合脱水剂:干污泥为1:20的比例,将无机矿物脱水剂搅拌入印染污泥,同时补偿污泥的含水率150%,进行强力搅拌,使泥浆具有显著的表观流动度(塌落度205mm),采用高压泥浆泵将印染污泥泵入板框式压滤机,在1MPa的泥压下,保压15min后,关闭泥浆泵和减压至常压,取出泥饼,测试泥饼的含水率为28.5%;然后将此泥饼投入挤出造粒机中,将其挤出和切割成为直径10mm×10mm的污泥颗粒。污泥颗粒落入干燥装置的喂料口处,喂入采用自然空气作为干燥介质的干燥装置进行干燥,干燥时间60min,经干燥处理后获得污泥颗粒的含水率8.5%。

本实施例的干燥装置采用自然空气直接作为干燥介质的顺流式干燥设备(如图2中所示),具体的,本实施例中机壳内部输送皮带上部的上空间由两块上隔断挡板3分隔成三个引气通道2、4、6,下空间由两块下隔断挡板17分隔成三个引气通道1、3、5。所述污泥颗粒的干燥过程是:干燥空气进入机壳后由通道1向上穿过皮带上颗粒层进入通道2,然后再向下穿过皮带上颗粒层进入通道3,然后依次向上穿过皮带颗粒层进入通道4、向下穿过皮带颗粒层进入通道5、向上穿过皮带颗粒层进入通道6后,进入除尘器的引风管道,然后被引入袋式除尘器进行除尘。

实施例3

本实施例的无机矿物复合污泥脱水剂,包括无机矿物材料和复合絮凝剂材料,无机矿物材料中含有:42.5PO水泥,30%;硫铝酸盐水泥,40%;硅灰,10%;硬石膏,20%。复合絮凝剂材料为聚合氯化铝和钾明矾按质量比为4:1的复合物。无机矿物复合污泥脱水剂中所有原料的粒度过300目标准筛。

本实施例的无机矿物复合脱水剂,其加工过程基本同实施例2,其区别主要在于:无机矿物材料和复合絮凝剂材料的质量百分比分别为95%、5%。

本实施例的无机矿物脱水剂,其处理90%含水率的洗煤泥的脱水过程为:

按照无机矿物脱水剂:干洗煤泥为1:10的比例,将无机矿物脱水剂搅拌入洗煤泥,进行强力搅拌,使洗煤泥具有显著的表观流动度(塌落度210mm),采用高压泥浆泵将洗煤泥泵入板框式压滤机,在1.2MPa的泥压下,保压10min后,关闭泥浆泵和减压至常压,取出泥饼,测试泥饼的含水率25%;然后将此泥饼投入到挤出造粒机中,将其挤出和切割成为直径8mm×8mm的洗煤泥颗粒。洗煤泥颗粒落入干燥装置的喂料口处,喂入干燥装置内进行干燥,干燥时间30min,经干燥后获得洗煤泥颗粒的含水率18.5%,本实施例采用自然空气作为干燥介质的顺流式干燥装置。

实施例4

本实施例的无机矿物复合污泥脱水剂,包括无机矿物材料(99%)和复合絮凝剂材料(1%),无机矿物材料中含有:42.5PO水泥,30%;铁铝酸盐水泥,10%;生物质焚烧灰,20%;粉煤灰,30%;脱硫石膏,10%;复合絮凝剂材料为聚合硫酸铝和PAM按质量比为10:1的复合物,所有原料的粒度为过300目标准筛。

本实施例的无机矿物脱水剂,其处理200%含水率的市政污泥的过程为:

按照无机矿物脱水剂:干污泥为1:10的比例,将无机矿物脱水剂搅拌入市政污泥,进行强力搅拌,使泥浆具有显著的表观流动度(塌落度220mm),采用高压泥浆泵将市政污泥泵入板框式压滤机,在1.2MPa的泥压下,保压10min后,关闭泥浆泵和减压至常压,取出泥饼,测试泥饼的含水率40%;然后将此泥饼投入的挤出造粒机中,将其挤出和切割成为直径10mm×10mm的污泥颗粒。污泥颗粒落入干燥装置的喂料口处,喂入采用自然空气作为干燥介质的顺流式干燥装置进行干燥,干燥时间90min,获得污泥颗粒的含水率20%。

实施例5

本实施例的无机矿物复合污泥脱水剂,包括无机矿物材料(95%)和复合絮凝剂材料(5%),无机矿物材料中含有:42.5PO水泥,15%;铁铝酸盐水泥,10%;矿渣微粉,10%;粉煤灰,30%;秸秆粉末,10%;脱硫石膏,10%;生石灰,15%。复合絮凝剂材料为聚合氯化铝和聚合氯化铁按质量比为1:1的复合物,所有原料的粒度为过200目标准筛。

本实施例的无机矿物复合脱水剂,其加工过程基本同实施例1,其区别在于:各步骤中搅拌时间为10min。

本实施例的无机矿物复合脱水剂,其处理200%含水率的蓝藻污泥过程为:按照无机矿物脱水剂:干污泥为1:10的比例,将无机矿物脱水剂搅拌入蓝藻污泥,进行强力搅拌,使泥浆具有显著的表观流动度(塌落度220mm),采用高压泥浆泵将蓝藻污泥泵入板框式压滤机,在1.5MPa的泥压下,保压15min后,关闭泥浆泵和减压至常压,取出泥饼,测试泥饼的含水率35%;然后将此泥饼投入的挤出造粒机中,将其挤出和切割成为直径10mm×10mm的污泥颗粒。污泥颗粒落入采用自然空气作为干燥介质的逆流式干燥装置的喂料口处,喂入干燥装置进行干燥,干燥时间30min,获得污泥颗粒的含水率10%。

实施例6

本实施例的无机矿物复合污泥脱水剂,包括无机矿物材料(97%)和复合絮凝剂材料(3%),无机矿物材料中含有:矿渣硅酸盐水泥,10%;硫铝酸盐水泥,60%;生物质焚烧灰,5%;脱硫石膏,13%;氧化镁,10%;石灰石,2%。复合絮凝剂材料为聚合硫酸铝与PAM按质量比为2:1的复合物,所有原料的粒度为过200目标准筛。

本实施例的无机矿物复合脱水剂,其处理废纸造纸污泥的过程为:按照无机矿物脱水剂:干污泥为1:25的比例,将无机矿物脱水剂搅拌入废纸造纸污泥,进行强力搅拌,使泥浆具有显著的表观流动度(塌落度215mm),采用高压泥浆泵将废纸造纸污泥泵入板框式压滤机,在10MPa的泥压下,保压5min后,关闭泥浆泵和减压至常压,取出泥饼,测试泥饼的含水率25%;然后将此泥饼投入的挤出造粒机中,将其挤出和切割成为直径10mm×10mm的污泥颗粒。污泥颗粒落入采用自然空气作为干燥介质的逆流式干燥装置的喂料口处,喂入干燥装置进行干燥,干燥时间40min,获得污泥颗粒的含水率8%。

实施例7

本实施例的无机矿物复合污泥脱水剂,包括无机矿物材料,无机矿物材料中含有:粉煤灰硅酸盐水泥,15%;铝酸盐水泥,7%;铁铝酸盐水泥,8%;矿渣,20%;钢渣,15%;粉煤灰,25%;脱硫石膏,10%。

本实施例的无机矿物复合脱水剂,其处理87%含水率的压滤脱水后的印染污泥,具体脱水过程为:按照无机矿物脱水剂:干污泥为1:25的比例,将无机矿物脱水剂搅拌入印染污泥,进行强力搅拌,使泥浆具有显著的表观流动度(塌落度210mm),采用高压泥浆泵将印染污泥泵入板框式压滤机,在5MPa的泥压下,保压8min后,关闭泥浆泵和减压至常压,取出泥饼,测试泥饼的含水率26%;然后将此泥饼投入的挤出造粒机中,将其挤出和切割成为直径10mm×10mm的污泥颗粒。污泥颗粒落入采用自然空气作为干燥介质的顺流式干燥装置的喂料口处,喂入干燥装置进行干燥,干燥时间50min,获得污泥颗粒的含水率15%。

实施例8

本实施例的无机矿物复合污泥脱水剂,包括无机矿物材料(96%)和复合絮凝剂材料(4%),无机矿物材料中含有:42.5PO水泥,30%;铁铝酸盐水泥,25%;矿渣微粉,4%;粉煤灰,11%;脱硫石膏,30%。复合絮凝剂材料为聚羧酸减水剂和PAM按质量比为1:3的复合物,所有原料的粒度为过200目标准筛。

本实施例的无机矿物复合脱水剂,其加工过程基本同实施例1,其区别在于:各步骤中搅拌时间为10min。

本实施例的无机矿物复合脱水剂,其处理200%含水率的蓝藻污泥过程为:按照无机矿物脱水剂:干污泥为1:15的比例,将无机矿物脱水剂搅拌入蓝藻污泥,进行强力搅拌,使泥浆具有显著的表观流动度(塌落度220mm),采用高压泥浆泵将蓝藻污泥泵入板框式压滤机,在2MPa的泥压下,保压13min后,关闭泥浆泵和减压至常压,取出泥饼,测试泥饼的含水率28%;然后将此泥饼投入的挤出造粒机中,将其挤出和切割成为直径8mm×8mm的污泥颗粒。污泥颗粒落入采用自然空气作为干燥介质的逆流式干燥装置的喂料口处,喂入干燥装置进行干燥,干燥时间30min,获得污泥颗粒的含水率9%。