一种新型废旧乳化液的处理系统

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及废旧废乳化液处理技术领域,具体涉及一种新型废旧乳化液的处理系统。

背景技术

现代工业中在有色金属的深加工生产过程中,均会排放出大量的废乳化液。废乳化液属于危险废物、有毒、有害、刺激性、腐蚀性,是需要进行对废乳化液进行处理的。目前现有技术常用的含油废旧乳化液处理技术主要是盐析法、絮凝法、直接蒸发法等。但是这些废旧乳化液处理方法不仅存在残留物多、效果不理想、操作繁琐等诸多弊端,还会耗费大量的人力资金。

为了解决以上所提出的废旧乳化液处理方法存在的缺陷和不足之处,因此开发一种可实现有色金属加工企业产生的废旧乳化液高效、资源化的处理的方法,具有良好的环境保护和社会效益,从而提供一种新型废旧乳化液的处理系统。

发明内容

本发明的目的是为了解决现有技术存在的问题,在处理废旧乳化液时不仅存在残留物多、效果不理想、操作繁琐等诸多弊端,还会耗费大量的人力资金,提供一种新型废旧乳化液处理系统。所述一种新型废旧乳化液处理系统,采用先实现油水分离,然后逐级、深度的降解水中COD的方式,最终达到废水资源化利用或排放要求,能够有效处理废旧乳化液,节省大量的人力资金。

为实现上述目的,本发明采用如下技术方案:一种新型废旧乳化液的处理系统,破乳反应器、中间水池、湿式催化氧化塔、电催化氧化池、斜板沉淀池、臭氧反应器、介质过滤器、储水箱依次连接;所述的破乳反应器连接有破乳剂加药装置、分离剂加药装置、油水深度分离器、中间水池,并且油水分离器一侧设置有第一水泵通过管道连接着破乳反应器,另一侧设置有油泵;所述的斜板沉淀池连接有PAC加药装置、PAM加药装置,斜板沉淀池的输出端连接污泥脱水机,污泥脱水机输出端连接低温污泥干燥机,所述的臭氧反应器一端设置有臭氧发生器,臭氧反应器的输出端通过管道与介质过滤器相连接。

优选的,所述的破乳反应器内设置旋转刮油装置、排水装置,排水装置由水泵和阀门组成,破乳反应器中间设置隔油板,隔油板将初步油水分离出的油阻留在旋转刮油装置一侧。

优选的,所述的污泥脱水机一侧设置有第三水泵通过管道连接着斜板沉淀池。

优选的,所述的中间水池与湿式催化氧化塔之间设置有第二水泵。

优选的,所述的湿式催化氧化塔反应温度控制在270℃,压力控制在7.0MPa。

优选的,所述的电催化氧化池的极板选用石墨电极板,电压控制在30-36V。

优选的,所述的臭氧反应器内放置臭氧催化剂填料,当水中COD为40-300mg/L时,臭氧催化剂的投加量与进水量的体积比为1:1。

优选的,所述的臭氧反应器内臭氧投加量与水中COD量为1:1。

优选的,所述的介质过滤器内设置石英砂填料,填料厚度为800mm,填料粒径为0.6-1.2mm。

优选的,所述的油水深度分离器设置有保温装置和伴热装置,保温装置为设置在油水深度分离器外部的保温棉,伴热装置为设置在油水分离器内部的蒸汽盘管,保持内部温度稳定在70度。

与现有技术相比,本发明的有益效果在于:

一种新型废旧乳化液的处理系统,可将废旧乳化液分离油后的水中COD降解的相对彻底,经过一种新型废旧乳化液的处理系统处理过后的水可实现排放或回收利用。排出的含水污泥经低温干化处理后具有显著减量化效果,可降低企业关于废乳化液系统产生的污泥处置费用。不仅效果理想、残留物少、操作简单,还节省了大量的人力资金。

附图说明

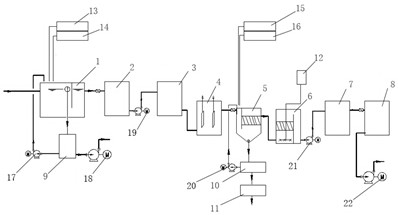

图1是本发明的系统构造图;

图2是本发明的工艺流程图;

图1中标号:1是油水分离器、2是中间水池、3是湿式催化氧化塔、4是电催化氧化池、5是斜板沉淀池、6是臭氧反应器、7是介质过滤器、8是储水箱、9是油水深度分离器、10是污泥脱水机、11是低温污泥干燥机、12是臭氧发生器、13是破乳剂加药装置、14是分离剂加药装置、15是PAC加药装置、16是PAM加药装置、17是第一水泵、18是油泵、19是第二水泵、20是第三水泵、21是第四水泵、22是第五水泵。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式只是本发明的一部分实施方式,而不是全部的实施方式。基于本发明申请的实施方式,对于所属本领域的技术人员,做出的若干改变和改进等,所获得的所有其他实施方式,都属于本发明保护的范围。

结合本发明申请的图1,本发明提供一种新型废旧乳化液处理系统的技术方案:一种新型废旧乳化液处理系统,主要包括,破乳反应器1、中间水池2、湿式催化氧化塔3、电催化氧化池4、斜板沉淀池5、臭氧反应器6、介质过滤器7、储水箱8、油水深度分离器9、污泥脱水机10、低温污泥干燥机11、臭氧发生器12、破乳剂加药装置13、分离剂加药装置14、PAC加药装置15、PAM加药装置16、第一水泵17、油泵18、第二水泵19、第三水泵20、第四水泵21、第五水泵22。

一种新型废旧乳化液的处理系统的破乳反应器1连接有破乳剂加药装置13、分离剂加药装置14、油水深度分离器9、中间水池2。通过一种新型废旧乳化液的处理系统的破乳剂加药装置13、分离剂加药装置14向一种新型废旧乳化液的处理系统的破乳反应器1中添加破乳剂和分离剂,实现油水初步分离。破乳反应器1内设置旋转刮油装置、排水装置,排水装置由水泵和阀门组成,破乳反应器1中间设置有隔油板,隔油板将破乳反应器1分隔为破乳室和排水室,其中,破乳室内设置旋转刮油装置,排水室内设置排水装置,排水装置由水泵和阀门连接组成,旋转刮油装置和排水装置均为现有技术。由于隔油板的高度小于破乳反应器的高度,所以破乳室与排水室底部相通,将破乳室分离出来的油阻留在旋转刮油装置一侧,即位于破乳室内。在破乳剂及分离剂的作用下,实现油水初步分离,分离出的油经隔油板阻留后,通过旋转刮油装置将分离出的油输送至油水深度分离器9,排水装置的水泵和阀门将分离出的水排出,再经过管道自流至中间水池2,中间水池2的水质石油类含量控制在10mg/L以内,COD预计在6000-7000mg/L,此部分COD主要为难降解的水溶性还原性物质。破乳反应器1与油水深度分离器9相连接,并且在油水深度分离器9的一侧设置有第一水泵17与破乳反应器1通过管道相连接,在油水深度分离器9的另一侧设置有油泵18。油水分离器9设置有保温装置和伴热装置,保温装置为设置在油水深度分离器9外部的保温棉,伴热装置为设置在油水深度分离器9内部的蒸汽盘管,保持内部温度稳定在70度。将废乳化液经过破乳反应器1初步油水分离的油,输送到油水深度分离器9中,进一步深度油水分离,分离出水和油。将油水深度分离器9深度分离出的水经过第一水泵17回流到破乳反应器1。将油水深度分离器9深度分离出的油经过油泵18外运出去。

中间水池2与湿式催化氧化塔3相连接,并且在二者之间设置有第二水泵19。第二水泵19将中间水池2中储存的破乳反应器1油水初步分离出的水,输送到湿式催化氧化塔3中。湿式催化氧化塔3将反应温度控制在270℃,压力控制在7.0mpa,在高温高压条件下将难降解的COD先进行降解,使水中COD降解至500mg/L左右。所述的湿式催化氧化塔3与电催化氧化池4相连接,将湿式催化氧化塔3COD降解过的废水通过管道输送到一种新型废旧乳化液的处理系统的电催化氧化池4中。电催化氧化池4电极板采用石墨电极,电压为30-36V,通过电催化氧化继续降解水中较难降解的部分COD,使排水中的COD进一步至200mg/L左右。

电催化氧化池4与斜板沉淀池5相连通,并且斜板沉淀池5连接有PAC加药装置15以及PAM加药装置16。所述的斜板沉淀池5的输出端连接有污泥脱水机10,污泥脱水机10的输出端连接有低温污泥干燥机11,并且污泥脱水机10一侧设置有第三水泵20,通过管道连接着斜板沉淀池5。在斜板沉淀池5中投加密度为2mg/L的 PAC以及密度为1mg/L 的PAM药剂,去除水中因电解产生的悬浮物,底部沉积的污泥定期排放至污泥脱水机10内。经脱水后污泥含水率达到80%左右,再输送至低温污泥干燥机11内,脱出的水经第三水泵20输送到斜板沉淀池5进水口。低温污泥干燥机11通过污泥干化处理可将污泥中的含水率降低至10%左右,降低需外运的污泥重量约70%,将大幅降低污泥处理费用,节省了大量的人力资金。斜板沉淀池5与臭氧反应器6相连接,并且在臭氧反应器6的一端设置有臭氧发生器12。可去除水中的臭味、色度,并能将残留的少量COD继续降解,出水COD达到50mg/L左右,初步达到能排放或回用的要求。所述的臭氧催化氧化6内放置臭氧催化剂填料,当水中COD为40-300mg/L时,臭氧催化剂的投加量与进水量的体积比为1:1。臭氧反应器6内臭氧投加量与水中COD量为1:1,并且单位为mg/L。臭氧反应器6的输出端与介质过滤器7通过管道相连接,并且在二者之间设置有第四水泵21。介质过滤器7能够深度去除水中的悬浮物及胶体,和部分难降解的COD,进一步提升排水水质,达到水回用或排放的要求。所述的,介质过滤器7内设置有石英砂填料,填料厚度为800mm,填料粒径为0.6-1.2mm。介质过滤器7与储水箱8通过管道相连接,储水箱8内的水经第五水泵22输送至外排水系统或回用水系统。

本发明的工作过程如下:一种新型废旧乳化液的处理系统正常工作时,废旧乳化液进入破乳反应器1内,通过破乳剂加药装置13在破乳反应器1中加入破乳剂,并且通过分离剂加药装置14在破乳反应器1中加入分离剂。在破乳反应器1内,废旧乳化液在破乳剂及分离剂的作用下,实现油水初步分离。破乳反应器1内设置有旋转刮油装置和排水装置,并且在破乳反应器1的中间设置有隔油板,将油水初步分离出的油阻留在刮油装置的一侧。废旧乳化液经破乳反应器1进行油水初步分离,将油水初步分离出的油经隔板阻留后,通过旋转排油装置将油水初步分离出的油输送至油水深度分离器9中,排水装置的水泵和阀门将油水初步分离出的水经管道自流至中间水池2。中间水池2的水质石油类含量控制在10mg/L以内,COD预计在6000-7000mg/L,中间水池2中的COD主要为难降解的水溶性还原性物质。油水深度分离器9中将油水初步分离出的油进一步深度分离,深度分离出的水经过第一水泵17,输送到中间水池2,深度分离出的油经过油泵18输出。油水深度分离器9可采用专利号ZL2019 2 21116576的“一种新型油水分离器”,油水深度分离器9设置保温装置和伴热装置,保温装置为设置在油水深度分离器9外部的保温棉,伴热装置为设置在油水深度分离器9内部的蒸汽盘管,保持内部温度稳定在70度。中间水池2的储存着的初步油水分离的水,通过第二水泵19输送至湿式催化氧化塔3,湿式催化氧化塔3将反应温度控制在270℃,压力控制在7.0MPa,在高温高压条件下将难降解的COD先进行降解,使水中COD降解至500mg/L左右。湿式催化氧化塔3降解后的水通过管道输送至电催化氧化池4内,电催化氧化池4的极板选用石墨电极板,电压控制在30-36V,通过电催化氧化继续降解水中较难降解的部分COD,使排水中的COD进一步至200mg/L左右。电催化氧化池4出水进入斜板沉淀池5内,并通过PAC加药装置15以及PAM加药装置16,在斜板沉淀池5中投加密度为2mg/L的PAC以及密度为1mg/L的 PAM药剂,去除水中因电解产生的悬浮物,底部沉积的污泥定期排放至污泥脱水机10内。经脱水后污泥含水率达到80%左右,并输送至低温污泥干燥机11内,脱出的水经第三水泵20输送到斜板沉淀池5进水口。低温污泥干燥机11通过污泥干化处理可将污泥中的含水率降低至10%左右,降低需外运的污泥重量约70%,将大幅降低污泥处理费用,节省了大量的人力资金。

斜板沉淀池5处理后的水经管道自流至臭氧反应器6,可去除水中的臭味、色度,并能将残留的少量COD继续降解,出水COD达到50mg/L左右,初步达到能排放或回用的要求臭氧反应器6中臭氧催化剂的投加量与进水量的体积比为1:1。臭氧反应器6出水经第四水泵21输送至介质过滤器7内,深度去除水中的悬浮物及胶体,和部分难降解的COD,进一步提升排水水质,达到水回用或排放的要求。介质过滤器7内设置有石英砂填料,填料厚度为800mm,填料粒径为0.6-1.2mm。介质过滤器7出水经水管自流至储水箱8,储水箱8内的水经第五水泵22输送至外排水系统或回用水系统。

一种新型废旧乳化液的处理系统,可将废旧乳化液分离油后的水中COD降解的相对彻底,经过一种新型废旧乳化液的处理系统处理过后的水可实现排放或回收利用。排出的含水污泥经低温干化处理后具有显著减量化效果,可降低企业关于废乳化液系统产生的污泥处置费用。不仅效果理想、残留物少、操作简单,还节省了大量的人力资金。

本发明以上所述,仅为本发明申请结合附图所示的优选实施方式,但并非用于对本发明申请保护范围的限制,应当指出,对于所属本领域的技术人员来说,在不脱离本发明整体构思的前提下,本领域技术人员在不需要付出创造性劳动所作出的任何修改、等同替换、改进等,这些均应包含在本发明申请的保护范围之内。

- 一种新型废旧乳化液的处理系统

- 一种新型乳化液处理系统