一种微型电机自动化检测装置

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及自动化设备领域,特别涉及一种微型电机自动化检测装置。

背景技术

微型马达具有控制方便、结构简单、工作稳定、制造成本低廉的特点,是各种机械电子系统的关键执行部件和主要驱动部件,广泛应用于汽车和家电领域。随着工业自动化程度和现代微型马达制造水平的提高,微型马达的应用范围和产量将不断扩大,并且呈稳态发展的态势。我国的微型马达制造企业通过自主研发、引进先进技术、合作生产、购买设备和培训工程技术人员等方法,已经逐渐掌握马达的先进制造技术,但是由于缺少高效的自动化检测设备,马达出厂质量检测全部依靠人工观察示波器,判断马达是否存在虚焊、短接、漏接、电极断线、相位角超前、相位角滞后等缺陷。

这种人工检测方式工作效率低,人工成本高,越来越不适应大规模的微型马达流水线生产。为了降低作业成本,增强企业竞争力,开发一种微型马达故障自动化检测装置十分必要,可以有效地提高企业的生产能力,减速人工成本。

发明内容

为克服上述现有技术中的不足,本发明目的在于提供一种微型电机自动化检测装置。

为实现上述目的及其他相关目的,本发明提供的技术方案是:一种微型电机自动化检测装置,包括主机架,所述主机架上设有回流输送装置,所述回流输送装置上依次设有人工上料位,端子压扣位、螺丝锁紧位、PTC检测位、电流检测位和下料位,所述回流输送装置用于将电机依次输送至各个工位并将治具回流至所述人工上料位;所述人工上料位用于人工上料;所述端子压扣位设有端子压扣装置,所述端子压扣装置用于将端子和电机压装至合适位;所述螺丝锁紧位设有螺丝锁紧装置,所述螺丝锁紧装置用于将端子和电机通过螺丝锁紧;所述PTC检测位设有PTC检测装置,所述PTC检测装置用于电机PTC检测;所述电流检测位设有电流检测装置,所述电流检测装置用于电机无负荷状态下的电流检测;所述下料位设有机器人,所述机器人用于下料时电机统一输出。

优选的技术方案为:所述回流输送装置包括设于所述主机架上的上层倍速链和下层倍速链以及设于所述主机架两端的前回流升降装置和后回流升降装置。

优选的技术方案为:所述前回流升降装置和所述后回流升降装置均包括副机架、升降机构、导向机构和回流屉,所述升降机构和所述导向机构竖直设于所述副机架中,所述升降机构的移动端设有第一安装板,所述导向机构的移动端设有第二安装板,所述第一安装板和所述第二安装板固连,所述第一安装板上固设有第一拉簧杆,所述第二安装板上设有回流屉,所述回流屉包括座体和活动屉,所述座体和所述第二安装板固定连接,所述座体的两侧具有耳部,两侧的所述耳部上设有对应的轴孔,所述轴孔中设有转轴,所述转轴和所述活动屉的底面固定安装,所述活动屉随所述转轴前倾或后仰,所述活动屉的后端设有和所述第一拉簧杆对应的第二拉簧杆,所述第一拉簧杆和所述第二拉簧杆之间设有拉簧,所述拉簧拉伸所述活动屉保持后仰状态;

所述后回流升降装置还包括下限位块,所述下限位块设于所述副机架中的下部,所述下限位块和所述活动屉的底面后半部相对应,所述升降机构带动所述回流屉至下层倍速链时,所述活动屉的底面后半部和所述下限位块相抵,所述活动屉由后仰状态变为前倾状态;

所述前回流升降装置还包括上限位块,所述上限位块设于所述副机架中的上部,所述上限位块和所述活动屉的上边沿前半部相对应,所述升降机构带动所述回流屉至上层倍速链时,所述活动屉的上边沿前半部和所述上限位块相抵,所述活动屉由后仰状态变为前倾状态。

优选的技术方案为:所述端子压扣装置包括第一Y-Z轴位移机构、气簧组件、第一压力传感器组件和第一测距传感器组件,所述气簧组件、所述第一压力传感器组件和所述第一测距传感器组件均设于所述第一Y-Z轴位移机构的工作端,所述气簧组件用于将端子和电机压装至合适位,所述第一压力传感器组件用于监测所述气簧组件的端部压力,所述第一测距传感器组件用于监测下压高度。

优选的技术方案为:所述螺丝锁紧装置包括Y轴位移机构和双头螺丝机,所述双头螺丝机设于所述Y轴位移机构的工作端,所述双头螺丝机用于将端子和电机通过螺丝锁紧。

优选的技术方案为:所述PTC检测装置包括Z轴位移机构、铰刀组件、第二测距传感器组件、夹爪气缸组件和PTC检测插头,所述Z轴位移机构工作端朝下设置并固设于所述主机架上方,所述Z轴位移机构的输出端和活动板固连,所述铰刀组件、所述第二测距传感器组件、所述夹爪气缸组件均输出端朝下设置并固设于所述活动板上,所述PTC检测插头固设于所述夹爪气缸组件的夹爪端部,所述铰刀组件用于电机轴孔铰孔,所述第二测距传感器组件用于测量电机和端子之间固连的螺丝高度,所述夹爪气缸组件用于将所述PTC检测插头插入端子,所述PTC检测插头用于对电机进行PTC检测。

优选的技术方案为:所述电流检测装置包括第二Y-Z轴位移机构、电流检测机构、压紧块和第二压力传感器组件,所述电流检测机构、所述压紧块和所述第二压力传感器组件均设于所述第二Y-Z轴位移机构的工作端,所述电流检测机构包括第二夹爪气缸组件和设于所述第二夹爪气缸组件夹爪端部的电流检测插头,所述压紧块用于电流检测时压紧电机,所述第二压力传感器组件用于监测所述压紧块的端部压力,所述电流检测插头用于电机的电流检测。

优选的技术方案为:所述下料位还包括NG输送机和完成品输送机,所述NG输送机上设有螺丝锁紧NG、PTC检测NG和电流检测NG三个NG输送通道。

优选的技术方案为:所述人工上料位设有挡停机构,所述挡停机构用于挡停治具;所述端子压扣位、所述螺丝锁紧位、所述PTC检测位和所述电流检测位均配套设有治具挡停定位机构,所述治具挡停定位机构用于治具定位;所述挡停机构和所述治具挡停定位机构均设于所述上层倍速链的下方。

本申请实现了电机与端子组装自动化、PTC检测自动化、电流检测自动化和NG分类管理自动化,提高了组装、检测、管理效率,适合推广。

附图说明

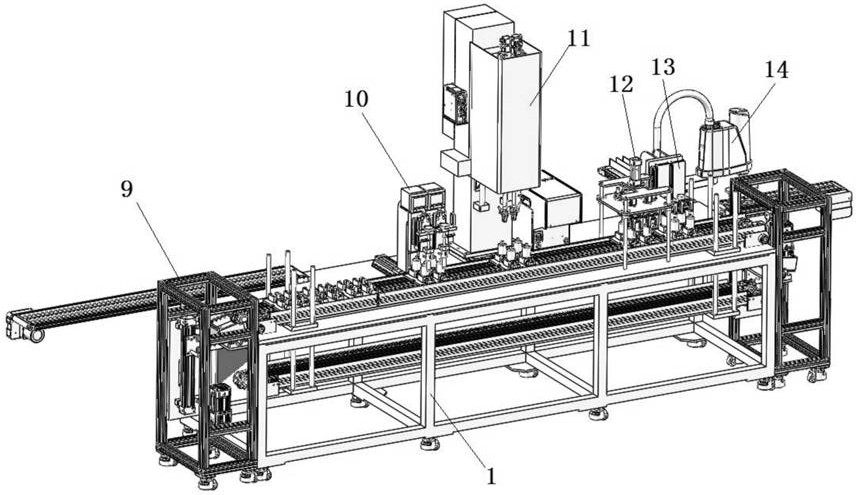

图1为本发明结构示意图。

图2为本发明内部结构示意图。

图3为本发明回流升降装置结构示意图。

图4为本发明端子压扣装置结构示意图。

图5为本发明螺丝锁紧装置结构示意图。

图6为本发明PTC检测装置结构示意图。

图7为本发明电流检测装置结构示意图。

图8为本发明治具挡停定位机构结构示意图。

图9为本发明治具结构示意图。

以上附图中,1、主机架;2、倍速链;3、人工上料位;4、端子压扣位;5、螺丝锁紧位;6、PTC检测位;7、电流检测位;8、下料位;9、回流升降装置;91、副机架;92、升降机构;93、导向机构;94、第一安装板;95、第二安装板;96、回流屉;961、座体;962、活动屉;97、第二拉簧杆;98、第一拉簧杆;10、端子压扣装置;101、第一Y-Z轴位移机构;102、气簧组件;103、第一压力传感器组件;104、第一测距传感器组件;11、螺丝锁紧装置;111、Y轴位移机构;112、双头螺丝机;12、PTC检测装置;121、Z轴位移机构;122、铰刀组件;123、第二测距传感器组件;124、第一夹爪气缸组件;125、PTC检测插头;126、固定板;127、活动板;128、滑杆;13、电流检测装置;131、第二Y-Z轴位移机构;132、第二压力传感器组件;133、第二夹爪气缸组件;134、电流检测插头;14、机器人;15、治具;16、电机;17、端子;18、螺丝;19、治具挡停定位机构;191、治具定位机构;192、治具挡停机构。

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

请参阅图1-图9。须知,在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。术语“水平”、“竖直”、“悬垂”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接,可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例:

如图1 所示,为本申请提供的一种微型电机自动化检测装置,包括主机架1。主机架1上设有上下双层倍速链2和设于主机架1两端的前回流升降装置和后回流升降装置共同构成回流输送装置,在倍速链2上设有治具15,治具15呈田字形并设有四个用于定位电机16及端子17的工位。

在主机架1上于上层倍速链2上方依次设有人工上料位3,端子压扣位4、螺丝锁紧位5、PTC检测位6、电流检测位7和下料位8。回流输送装置用于将电机16依次输送至各个工位并将治具回流至人工上料位3;人工上料位3用于人工上料;端子压扣位4设有端子压扣装置10,用于将端子17和电机16压装至合适位;螺丝锁紧位5设有螺丝锁紧装置11,用于将端子17和电机16通过螺丝18锁紧; PTC检测位6设有PTC检测装置12,用于电机PTC检测;电流检测位7设有电流检测装置13,用于电机无负荷状态下的电流检测;下料位8设有机器人14,机器人14用于下料时电机统一输出。

进一步的:前回流升降装置和后回流升降装置均包括副机架91、升降机构92、导向机构93和回流屉96,升降机构92和导向机构93竖直设于副机架91中,升降机构92的移动端设有第一安装板94,导向机构93的移动端设有第二安装板95,第一安装板94和第二安装板95固连,第一安装板94上固设有第一拉簧杆98,第二安装板95上设有回流屉96,回流屉96包括座体961和活动屉962,座体961和第二安装板95固定连接,座体961的两侧具有耳部(图中未标出),两侧的耳部上设有对应的轴孔,轴孔中设有转轴(图中未标出),转轴和活动屉962的底面固定安装,活动屉962随转轴前倾或后仰,活动屉962的后端设有和第一拉簧杆98对应的第二拉簧杆97,第一拉簧杆98和第二拉簧杆97之间设有拉簧(图中未画出),拉簧拉伸活动屉962并使其保持后仰状态,后仰状态下的活动屉可用于托接治具15。

具体的,后回流升降装置还包括下限位块(图中未画出),下限位块设于副机架91中的下部,并和活动屉962的底面后半部相对应,升降机构92带动回流屉96至下层倍速链时,活动屉962的底面后半部和下限位块相抵,活动屉962由后仰状态变为前倾状态,前倾状态下的活动屉962可用于输送治具15。

具体的,前回流升降装置还包括上限位块(图中未画出),上限位块设于副机架91中的上部,上限位块和活动屉962的上边沿前半部相对应,升降机构92带动回流屉96至上层倍速链时,活动屉962的上边沿前半部和上限位块相抵,活动屉962由后仰状态变为前倾状态,前倾状态下的活动屉962可用于输送治具15。

该回流输送装置由上下双层倍速链配合前回流升降装置以及后回流升降装置构成。倍速链2的使用,可形成一定量的堆栈功能(可于人工上料位处设置挡停机构,用于挡停治具,以形成堆栈)。可实现最大化生产能力,无需等待前后工程及人工作业导致的一时节拍下降。

并且具备较高的安全防护及低推力安全对策,人工可实现在线上料及组装,设备主体设置安全外框及安全光栅(图1),设备运行时,确保作业员安全。

并且,采用的四工位治具15,可实现两种端子方向的电机进行定位,后续PTC检测以及电流检测均采用夹爪气缸,以满足不同型号电机使用。

此外,采用的前回流升降装置和后回流升降装置,其结构简单,可实现自动升降回流,无需人工干预。

进一步的,端子压扣装置10包括第一Y-Z轴位移机构101、气簧组件102、第一压力传感器组件103和第一测距传感器组件104。气簧组件102、第一压力传感器组件103和第一测距传感器组件104均设于第一Y-Z轴位移机构101的工作端。气簧组件102用于将设于治具15上已定位的端子17和电机16压装至合适位;第一压力传感器组件103用于监测气簧组件102的端部压力,以防止端子17被压坏;第一测距传感器组件104用于监测下压高度。

动作流程:治具15定位后,第一Y-Z轴位移机构带动气簧组件102依次运动至第一组电机处和第二组电机处进行下压,然后上升,回到初始位。定位解除,治具15流至下一工位。

进一步的,螺丝锁紧装置11包括Y轴位移机构111和双头螺丝机112,双头螺丝机112设于Y轴位移机构111的工作端,双头螺丝机112用于将压装至合适位的端子17和电机16通过螺丝18锁紧。

动作流程:治具15定位后,Y轴位移机构111带着双头螺丝机112运动至第一组电机,双头螺丝机112下降锁付第一组电机,然后上升。Y轴位移机构111继续沿Y轴移动至第二组电机,双头螺丝机112下降锁付第二组电机,然后上升,再回到初始位。治具15定位解除,治具15流至下一工位。

进一步的,PTC检测装置12包括包括Z轴位移机构121、铰刀组件122、第二测距传感器组件123、第一夹爪气缸组件124和PTC检测插头125。其中,Z轴位移机构121输出端朝下设置,并于输出端固设有活动板127,活动板127随Z轴位移机构121运转而做上下往复运动。铰刀组件122、第二测距传感器组件123、第一夹爪气缸组件124均固设于活动板127上,并且输出端朝下设置。而PTC检测插头125则固设于第一夹爪气缸组件124的夹爪端部,以便第一夹爪气缸组件124运转时将PTC检测插头125插入端子17进行PTC检测。

其中,铰刀组件122用于电机16轴孔铰孔(电机轴孔存在加工毛刺,通过铰刀转动清理);第二测距传感器组件123用于测量电机16和端子17之间固连的螺丝18高度(电机16和端子17之间通过螺丝18紧固,通过测量螺丝18高度可检测电机16和端子17是否紧固到位)。

进一步的,为提高PTC检测装置12的工作稳定性,Z轴位移机构121固设于固定板126上,在固定板126的边缘处底面设有和主机架1固连的滑杆128,在活动板127边缘处固设有和滑杆128对应的滑套(图中未标出),滑杆128穿设于滑套中。即滑杆128起到支撑和导向作用,使得装置整体运行更稳定。

动作流程:

治具挡停定位机构19对倍速链2上的治具15定位后,Z轴位移机构121带动活动板127下移至工作位,铰刀组件122转动铰刀对电机16轴孔进行铰孔清理;第二测距传感器123对用于连接端子17和电机16的螺丝18进行高度检测;第一夹爪气缸组件124工作,将PTC检测插头125插入端子17进行PTC检测。检测完成后,Z轴位移机构121带动活动板127回到初始位,治具挡停定位机构19定位解除,治具15流至下一工位。

进一步的,电流检测装置13包括第二Y-Z轴位移机构131、电流检测机构、压紧块(图中未标出)和第二压力传感器组件132。电流检测机构、压紧块和第二压力传感器组件132均设于第二Y-Z轴位移机构131的工作端,电流检测机构包括第二夹爪气缸组件133和设于第二夹爪气缸组件133夹爪端部的电流检测插头134。其中,压紧块用于电流检测时压紧电机16;第二压力传感器组件132用于监测压紧块的端部压力,以防止压坏电机16;电流检测插头134用于电机16的电流检测。

动作流程:治具15定位后,第二Y-Z轴位移机构 131带着装置向前移至第一组电机处,压紧块压紧第一组电机,然后第二夹爪组件133工作,电流检测插头134插入端子17进行电流检测;然后,第二Y-Z轴位移机构带着装置移动至第二组电机处,重复之前的动作,动作结束后,装置回至初始位。治具15定位解除,治具15流至下一工位。

进一步的,下料位8还包括NG输送机和完成品输送机(图中未画出),NG输送机上设有螺丝锁紧NG、PTC检测NG和电流检测NG三个NG输送通道。机器人对治具编号进行识别,并对NG和完成品位置进行记录。下料时,电机按分类进行输出管理。

进一步的,人工上料位设有挡停机构,用于挡停治具,并可形成一定量的堆栈。端子压扣位、螺丝锁紧位、PTC检测位和电流检测位均配套设有治具挡停定位机构,治具挡停定位机构设于上层倍速链的下方,治具挡停定位机构用于治具定位。

所以,本发明具有以下优点:

本申请实现了电机与端子组装自动化、PTC检测自动化、电流检测自动化和NG分类管理自动化,提高了组装、检测、管理效率,适合推广。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神和技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 一种微型电机自动化检测装置

- 一种微型电机PTC自动化检测装置