一种减少金属化薄膜电容器充放电后容量损失的生产工艺

文献发布时间:2023-06-19 09:47:53

技术领域

本发明属于薄膜电容器领域,具体涉及一种减少金属化薄膜电容器充放电后容量损失的生产工艺。

背景技术

随着现代科技和工业的发展,金属化薄膜电容器的应用越来越广泛,尤其是新能源和低碳环保经济的发展,为金属化薄膜电容器的发展再度扩大了空间,欧美从40年代开始就研究电子元器件的可靠性,至今已有70多年的历史,它经历了荫芽、创建、全面发展和深入发展四个阶段,如今可靠性理论已经趋于完善,可靠性实验技术和手段已经相当先进,并且已用科学的管理和先进的技术制造出了可靠性水平很高的元器件。

但是,在金属化薄膜电容器的应用过程中,电容器多次充放电之后会出现容量损失,甚至出现电容量急速衰减,严重影响了金属化薄膜电容器的使用寿命。金属化薄膜电容器出现电容量损失的原因很多,金属镀层氧化、脱落、镀层之间存在空气、防潮能力不足、金属蒸镀过程屏蔽油渗入等等都会对金属化薄膜电容器电容量的稳定性造成不利影响。

为了解决以上存在的问题,人们一直在寻求一种理想的技术解决方案。

发明内容

本发明的目的是针对现有技术的不足,从而提供一种减少金属化薄膜电容器充放电后容量损失的生产工艺。

为了实现上述目的,本发明所采用的技术方案是:

一种减少金属化薄膜电容器充放电后容量损失的生产工艺,其包括以下步骤:

预处理 对基膜的一面进行电晕处理,形成电晕面;在所述电晕面的侧边涂覆发泡涂料,加热烘干后形成微孔间隔;具体的,发泡涂料烘干后形成发泡涂层,该发泡涂层在所述电晕面上形成微孔间隔;

蒸镀 先将经过所述预处理步骤后的基膜至于真空室中加热10~20 min,然后对应所述微孔间隔喷涂屏蔽油,在所述电晕面未涂覆所述发泡涂料的区域蒸镀金属层,得到金属化薄膜;

成品制备 将所述金属化薄膜制成电容器芯片,然后通过冷压、喷金、封端处理,得到电容器。

基于上述,以质量分数计,所述发泡涂料的原料包括:成膜剂70~80份、发泡剂0.5~0.8份、发泡成核剂0.2~0.4份、开孔剂调节剂0.1~0.3份;其中,所述成膜剂为丙烯酸酯树脂、聚氨酯、环氧树脂中的一种或其组合;所述发泡剂为碳酸氢钠或碳酸氢铵;所述发泡成核剂为碳酸钙或二氧化硅;所述开孔调节剂为聚氧乙烯单油酸酯、聚氧乙烯单油酸酯、聚氧乙烯脂肪醇或聚氧乙烯氧丙烯硬脂酸酯。

当所述发泡剂为碳酸氢钠时,所述发泡涂料由成膜剂、发泡剂、发泡成核剂和开孔调节剂混合而成,所述预处理的烘干温度为70~100℃;当所述发泡剂采用碳酸氢铵时,所述发泡涂料成膜剂、发泡成核剂和开孔调节剂混合而成,在使用前加入碳酸氢铵,所述预处理的烘干温度为30~50℃;所述成膜剂可在成膜剂中添加室温交联剂,例如:甲醛类、氮丙啶类、环氧类、聚碳化二亚胺或聚异氰酸酯等室温交联剂。

优选地,所述发泡涂料的喷涂要注意厚度,避免形成的发泡涂层厚度过大,影响后续的蒸镀金属膜步骤。

基于上述,所述发泡成核剂的粒径小于50 nm,以便形成微孔;所述微孔间隔的宽度为1~6 mm。

基于上述,所述金属层为复合金属层;以质量百分数计,所述复合金属层包括43.6%~45.5%的金属锌、54.4%~56.2%的金属锌、余量为稀土金属;所述稀土金属为金属铕、镧或铈。

基于上述,所述金属层的方阻1~4Ω/口。

基于上述,所述的屏蔽油为硅油,所述屏蔽油的喷涂温度为105~120℃。

基于上述,所述基膜的厚度为2.5~15μm,所述基膜为聚丙烯薄膜、聚酯薄膜、聚苯硫醚薄膜、聚碳酸酯薄膜、聚苯亚甲萘薄膜或聚偏二氟乙烯薄膜。

与现有技术相比,本发明具体突出的实质性特点与显著进步。具体的:本发明提供的减少金属化薄膜电容器充放电后容量损失的生产工艺,首先对基膜进行电晕处理,提高后续蒸镀金属层与基膜结合的附着力,同时通过在电晕面的侧边喷涂发泡涂料,形成亲油性良好的微孔间隔,以便提高其对屏蔽油的吸附能力,在蒸镀过程中对应所述微孔间隔喷涂屏蔽油,避免屏蔽油渗入金属层的边缘,影响金属膜的附着,进而对金属化薄膜电容器的电容量造成不利影响。

进一步,所述金属层为金属铝、金属锌和稀土金属的复合涂层,通过金属铝和金属锌的复合提高金属化薄膜的击穿场强,通过掺杂稀土金属提高金属层的致密性和导电性,降低金属层方阻,提高金属层的抗腐蚀能力,避免金属层腐蚀氧化造成电容器的电容量衰减。

附图说明

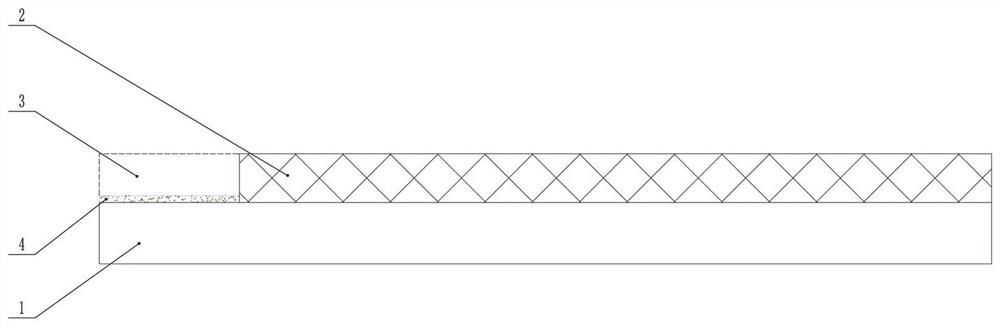

图1是本发明中金属化薄膜的结构示意图。

图中:1. 基膜;2. 金属层;3. 留边区;4. 微孔间隔。

具体实施方式

下面通过具体实施方式,对本发明的技术方案做进一步的详细描述。

实施例1

本实施例提供一种减少金属化薄膜电容器充放电后容量损失的生产工艺,其包括以下步骤:

预处理 参见图1,对基膜1的一面进行电晕处理,形成电晕面;在所述电晕面的侧边涂覆发泡涂料,加热烘干后形成微孔间隔4;具体的,发泡涂料烘干后形成发泡涂层,该发泡涂层在所述电晕面上形成微孔间隔,以便蒸镀完成后形成留边区3;优选的,所述基膜1采用厚度为4μm的聚丙烯薄膜,该微孔间隔4的宽度为4 mm;在其他的实施例中,该微孔间隔的宽度可以为1 mm、6 mm或是1~6 mm之间的其他值;所述基膜可采用聚酯薄膜、聚苯硫醚薄膜、聚碳酸酯薄膜、聚苯亚甲萘薄膜或聚偏二氟乙烯薄膜,基膜厚度可以为2.5μm、15μm或是2.5~15μm之间的其他值;

蒸镀 先将经过所述预处理步骤后的基膜1至于真空室中加热10~20 min,然后对应所述微孔间隔4喷涂屏蔽油,在所述电晕面未涂覆所述发泡涂料的区域蒸镀金属层2,得到金属化薄膜;优选的,所述金属层2为金属铝层;所述的屏蔽油为硅油,所述屏蔽油的喷涂温度为110℃,避免温度过高损坏基膜;在其他的实施例之中,所述屏蔽油可采用Y03型市售屏蔽油、Y04型市售屏蔽油或其他本领域常规的屏蔽油,所述屏蔽油的喷涂温度可以设置为105℃、120℃或105~120℃范围中的其他温度;具体的,屏蔽油的温度设置可采用常规的温控设备进行设置;经检测,所述金属化薄膜的方阻为5Ω/口;

成品制备 将所述金属化薄膜制成电容器芯片,然后通过冷压、喷金、封端处理,得到电容器。

以质量分数计,所述发泡涂料的原料包括:成膜剂75份、发泡剂0.6份、发泡成核剂0.3份、开孔剂调节剂0.2份;其中,所述成膜剂为聚氨酯;所述发泡剂为碳酸氢钠;所述发泡成核剂为平均粒径30 nm的二氧化硅;所述开孔调节剂为聚氧乙烯单油酸酯。所述开孔调节剂的HLB至高于14,不仅可以调节发泡涂料的开孔情况,还可以在一定程度上提高微孔间隔的亲油性,有利于后续对于屏蔽油的吸附;

在其他的实施例中,所述发泡涂料的原料包括:成膜剂70份、发泡剂0.5份、发泡成核剂0.2份、开孔剂调节剂0.1份;其中,所述成膜剂为丙烯酸酯树脂;所述发泡剂为碳酸氢铵;所述发泡成核剂为平均粒径40nm的碳酸钙;所述开孔调节剂为聚氧乙烯单油酸酯。或是成膜剂80份、发泡剂0.8份、发泡成核剂0.4份、开孔剂调节剂0.3份;其中,所述成膜剂为环氧树脂;所述发泡剂为碳酸氢钠;所述发泡成核剂为二氧化硅;所述开孔调节剂为聚氧乙烯脂肪醇。或是成膜剂70~80份、发泡剂0.5~0.8份、发泡成核剂0.2~0.4份、开孔剂调节剂0.1~0.3份;其中,所述成膜剂为丙烯酸酯树脂、聚氨酯、环氧树脂中的一种或其组合;所述发泡剂为碳酸氢钠或碳酸氢铵;所述发泡成核剂为碳酸钙或二氧化硅;所述开孔调节剂为聚氧乙烯单油酸酯、聚氧乙烯单油酸酯、聚氧乙烯脂肪醇或聚氧乙烯氧丙烯硬脂酸酯范围中的其他搭配。

实施例2

本实施例提供一种减少金属化薄膜电容器充放电后容量损失的生产工艺,其与实施例1基本相同,区别在于:所述金属层为复合金属层;所述复合金属层的制备步骤如下:先在所述电晕面未涂覆所述发泡涂料的区域蒸镀金属层,再在所述金属铝层表面蒸镀由金属锌和稀土金属构成的复合镀层,得到具有复合金属层的金属化薄膜;经检测,所述金属化薄膜的方阻为3Ω/口;其中,以质量百分数计,所述金属复合层包括44.7%的金属锌、55.1%的金属锌和0.2%的稀土金属。

在其他的实施例中,所述金属复合层包括43.6%的金属锌、56.2%的金属锌和0.2%的稀土金属;或是45.5%的金属锌、54.4%的金属锌和0.1%的稀土金属;或是43.6%~45.5%的金属锌、54.4%~56.2%的金属锌、余量为稀土金属范围内的其他值。

实施例3

本实施例提供一种减少金属化薄膜电容器充放电后容量损失的生产工艺,其与实施例2基本相同,区别在于:所述复合金属层的制备步骤如下:在所述电晕面未涂覆所述发泡涂料的区域蒸镀复合金属层,得到金属化薄膜;经检测,所述金属化薄膜的方阻为2Ω/口;其中,以质量百分数计,所述金属复合层包括44.5%的金属锌、55.4%的金属锌和0.1%的稀土金属。

对比实验

该对比实验提供一种金属化薄膜电容器的生产工艺,其与实施例1基本相同,区别在于:未涂覆发泡涂料。

性能验证

将对比实验和实施例1~3制得的金属化薄膜送入温度为60±0.5℃且湿度为70%~80%的老化房中进行老化实验30天。

老化实验后,对比实验中制得的金属化薄膜靠近留边区的金属层出现起皮,而实施例1~3制得的金属化薄膜无明显变化,说明屏蔽油的渗入使得金属层边缘的附着力较差,而通过设置微孔间隔有效避免了屏蔽油向金属层渗透,有效提高其附着力,进而避免电容器的电容量衰减。

对比实验和实施例1~3制得的电容器,在常温下,AC220~250 V 连续负载48 h后,检测试验前后对比实验和实施例1~3电容器电容量衰减变化。试验表明:对比实验和实施例1~3制得的电容器的电容量衰减变化均小于0.5%,差距不大。继续进行试验至2000 h后,对比实验电容器的电容量衰减高达13.2%,而实施例1~3制得的电容器电容量衰减依次为9.4%、3.5%、2.8%,说明,本发明提供的生产工艺可以有效降低电容器的容量损失。

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

- 一种减少金属化薄膜电容器充放电后容量损失的生产工艺

- 一种减缓潮湿环境下电容容量损失的金属化薄膜