腔盖、半导体刻蚀装置及其温控方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及半导体制造技术领域,尤其涉及一种腔盖、半导体刻蚀装置及半导体刻蚀装置的温控方法。

背景技术

目前,半导体集成电路(IC)产业已经经历了指数式增长。IC材料和设计中的技术进步已经产生了数代IC,其中,每代IC都比前一代IC具有更小和更复杂的电路。在IC发展的过程中,功能密度(即每一芯片面积上互连器件的数量)普遍增加,几何尺寸(即使用制造工艺可以产生的最小部件)不断减小。除了IC部件变得更小和更复杂之外,在其上制造IC的晶圆变得越来越大,这就对晶圆的质量要求越来越高。

动态随机存储器(Dynamic Random Access Memory,DRAM)等半导体器件的制造工艺中,刻蚀是至关重要的步骤。现有的刻蚀工艺主要包括湿法刻蚀(Wet Etching)和干法刻蚀(Dry Etching)两种方式。干式刻蚀通常指利用辉光放电(Glow Discharge)方式,产生包含离子、电子等带电粒子以及具有高度化学活性的中性原子、分子及自由基的电浆,来进行图案转印(Pattern Transfer)的刻蚀技术。

但是,在现有的干法刻蚀工艺中,由于不能对反应腔室内的温度进行准确控制,导致反应腔室内易出现温差过大的现象,影响刻蚀质量,严重时甚至导致晶圆的报废。

因此,如何改善干法刻蚀工艺中对反应腔室内部温度的控制,从而提高刻蚀质量,确保产品良率,是目前亟待解决的技术问题。

发明内容

本发明提供一种腔盖、半导体刻蚀装置及其温控方法,用于解决现有技术在进行刻蚀时刻蚀腔体内温度稳定性较差的问题,以改善晶圆的刻蚀质量,提高产品良率。

为了解决上述问题,本发明提供了一种腔盖,用于封闭反应腔室,所述腔盖包括:

温控板,所述温控板内包含温度传感器,所述温度传感器用于测量温控板温度;

输入管道,连接所述温控板且在所述温控板中导通,用于传输换热介质,以与所述温控板进行热交换;

介质控制器,连接所述输入管道,用于基于所述温控板温度调整所述输入管道内部传输的所述换热介质的状态。

优选的,所述换热介质的状态包括换热介质的类型、流速、流量、温度、物质形态中的一种或两种以上的组合。

优选的,所述温控板包括冷却板和加热板,所述温度传感器位于所述加热板内,所述输入管道连接所述温控板且在所述冷却板中导通。

优选的,所述换热介质的状态为换热介质的流量;

所述介质控制器为设置于所述输入管道中的流量控制阀。

优选的,所述流量控制阀包括阀门处理器和阀板,所述腔盖还包括:

温度控制组件,连接所述温度传感器和所述阀门处理器,用于接收所述温度传感器发送的所述温控板温度,并根据所述温控板温度生成调节信号,将所述调节信号发送至所述阀门处理器,以指示所述阀门处理器根据所述调节信号调整所述阀板的状态。

优选的,所述温度控制组件包括:

处理器,连接所述温度传感器和所述流量控制阀,用于接收所述温度传感器获取的所述温控板温度、并用于接收所述流量控制阀检测到的所述输入管道内换热介质的当前流量;

温度控制器,连接所述处理器和所述流量控制阀,用于接收所述处理器发送的所述温控板温度和当前流量,并根据目标温度、所述温控板温度和所述当前流量生成调节信号,以指示所述阀门处理器根据所述调节信号调整所述流量控制阀中的阀板的状态。

优选的,所述流量控制阀为蝴蝶阀。

优选的,所述换热介质为冷却剂;所述输入管道内传输所述冷却剂的流量范围为15L/Min~25L/Min。

为了解决上述问题,本发明还提供了一种半导体刻蚀装置,包括如上任一项所述的腔盖。

为了解决上述问题,本发明还提供了一种半导体刻蚀装置的温控方法,包括如下步骤:

获取目标温度和温控板温度,所述温控板温度由温控板内包含的温度传感器测量得到;

获取换热介质的状态,所述换热介质的状态由介质控制器检测得到;

基于所述目标温度、所述温控板温度和所述换热介质的状态,生成调节信号;

将所述调节信号发送至所述介质控制器,以指示所述介质控制器调整所述换热介质的状态。

优选的,所述换热介质的状态包括换热介质的类型、流速、流量、温度、物质形态中的一种或两种以上的组合。

优选的,所述换热介质的状态为换热介质的流量,所述介质控制器包括流量控制阀。

优选的,所述介质控制器调整所述换热介质的状态的具体步骤包括:

当所述温控板的温度高于第一预设温度时,则增大所述换热介质的流量;

当所述温控板的温度低于第一预设温度时,则减小所述换热介质的流量。

优选的,所述方法还包括:

当所述温控板的温度高于第二预设温度时,则增大所述换热介质的流量至第一预设流量;所述第二预设温度高于所述第一预设温度;

当所述温控板的温度低于第三预设温度时,则减小所述换热介质的流量至第二预设流量;所述第三预设温度低于所述第一预设温度。

本发明提供的腔盖、半导体刻蚀装置及其温控方法,通过温度传感器实时检测温控板温度,并根据温控板温度及时调整传输至温控板的换热介质的状态,使得能够及时、准确的对温控板的温度进行调整,而温控板温度的及时调整又能够间接实现对反应腔室内部温度的实时调整,提高了刻蚀过程中温控板以及反应腔室内部温度的稳定性,避免了温控板和反应腔室内出现温差过大的现象,从而实现了对反应腔室内温度的准确控制,改善了晶圆刻蚀质量,提高了产品良率。

附图说明

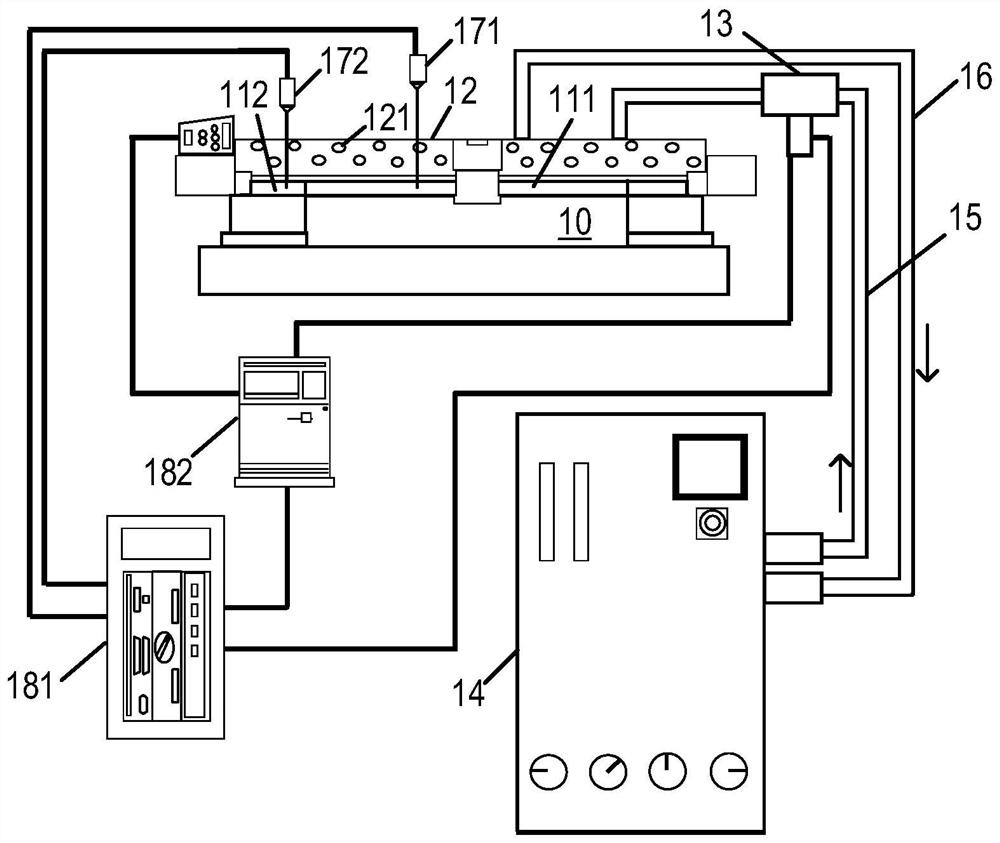

附图1是本发明具体实施方式中腔盖的整体结构示意图;

附图2A-2C是本发明具体实施方式中蝴蝶阀的阀板处于不同状态时的结构示意图;

附图3是本发明具体实施方式中温控板温度随时间变化的曲线图;

附图4是本发明具体实施方式中半导体刻蚀装置的温控方法流程图。

具体实施方式

下面结合附图对本发明提供的腔盖、半导体刻蚀装置及其温控方法的具体实施方式做详细说明。

在干法刻蚀工艺中,通过腔盖中的温控板调控反应腔室内的温度,而温控板自身则依靠加热板和冷却板来进行温度的调控,即通过加热板和冷却板两者的配合来维持温控板温度的稳定,进而确保反应腔室内温度的稳定。

但是,在当前的半导体刻蚀装置中,由于在冷却板中导通的冷却剂通常是直接来自于冷却器,冷却剂的流量在整个刻蚀工艺过程中若是保持不变的,则容易导致温控板温度过高或温度过低的温度异常问题,若由技术人员在发现温度异常之后再进行人工控制温度,这就导致当温控板温度过高时降温较慢、温度过低时升温较慢,致使整个刻蚀过程中温控板出现较大的温差(例如温差高达9.8℃),因而影响了晶圆刻蚀质量,严重时甚至导致晶圆的报废。

为了提高温控板在刻蚀过程中温度的稳定性,从而改善晶圆刻蚀质量,本具体实施方式提供了一种腔盖,附图1是本发明具体实施方式中腔盖的整体结构示意图。本具体实施方式中所述的腔盖用于封闭反应腔室,所述反应腔室可以是但不限于干法刻蚀装置中的反应腔室。如图1所示,本具体实施方式提供的腔盖包括:

温控板,所述温控板包含温度传感器,所述温度传感器用于测量温控板温度;

输入管道15,连接所述温控板且在所述温控板中导通,用于传输换热介质,以与所述温控板12进行热交换;

介质控制器13,连接所述输入管道15,用于基于所述温控板温度调整所述输入管道15内部传输的所述换热介质的状态。

具体来说,在进行干法刻蚀等刻蚀工艺时,所述腔盖位于所述反应腔室(图中未示出)的顶部,即所述腔盖为干法刻蚀装置的顶板。所述温控板通过与所述反应腔室内的导热介质(例如位于反应腔室内的气体)发生热交换来调整所述反应腔室内的温度,因此,保持所述温控板温度的稳定是确保所述反应腔室内温度稳定的重要因素。所述温控板包括冷却板12和加热板,所述温度传感器位于所述加热板内,所述输入管道15连接所述温控板且在所述冷却板12中导通。即所述温控板温度的调节是依靠加热板和冷却板12的相互配合来实现的。

如图1所示,所述加热板包括内部加热板111和外部加热板112,所述内部加热板111呈圆形,所述外部加热板112呈圆环形、且环绕所述内部加热板111的外周设置。所述温度传感器可以包括位于所述内部加热板111中的用于检测所述内部加热板111温度的内部温度传感器171、位于所述外部加热板112中的用于检测所述外部加热板112温度的外部温度传感器172中的任一个或者两个。在本具体实施方式中,所述内部加热板111下方还设置有气体分流盘(Gas Distribution Plate,GDP)10,用于分散进入所述反应腔室的反应气体。所述冷却板12中具有多个冷却剂通道121,所述输入管道15与所述冷却剂通道121导通。

以下以所述换热介质为冷却剂为例进行说明。在干法刻蚀工艺的初始时刻,高功率的能量使得所述加热板(包括所述内部加热板111和所述外部加热板112)的温度迅速升高,此时,加热板不进行加热,所述冷却剂自冷却器14、经所述输入管道15传输至所述温控板的冷却板12内部,通过所述冷却板12与所述加热板的热交换,实现对所述温控板整体温度的降低。与所述加热板进行热交换之后的所述换热介质经所述输出管道16传输至所述冷却器14。图1中的箭头方向表示换热介质在所述输入管道15以及所述输出管道16中的传输方向。随着刻蚀工艺的进行,所述冷却剂降温一预设时间段后,加热板进行加热,以保持所述温控板整体在整个刻蚀工艺进行过程中温度的稳定性。

本具体实施方式可以通过所述介质控制器13实时调整与所述温控板12发生热交换的所述换热介质的状态,而所述输入管道15内所述换热介质的状态不同,其换热能力不同,从而实现对所述温控板温度改变速率的实时调整,缩小了刻蚀工艺进行期间所述温控板温度波动的范围,使得所述温控板以及所述反应腔室内的温度维持在一个较为稳定的范围内,避免了反应腔室内出现温差过大的现象,从而实现了对反应腔室内温度的准确控制,改善了晶圆刻蚀质量,提高了产品良率。

优选的,所述换热介质的状态包括换热介质的类型、流速、流量、温度、物质形态中的一种或两种以上的组合。

具体来说,可以通过提供两种以上的换热介质,利用所述介质控制器13调整与所述温控板进行热交换的换热介质的类型、流速、流量、温度、物质形态中的一种或两种以上的组合,来调整所述温控板12温度改变的速率,使得所述温控板温度过高时降温较快、温度过低时降温较慢。其中,所述换热介质的物质形态包括固态、液态、气态中的一种或者两种以上的组合。

以所述换热介质为冷却剂为例进行说明。不同材料的冷却剂冷却性能不同,例如:在相同物质形态下,卤代烷烃类冷却剂的冷却性能高于冷却水,因此,通过改变冷却剂的种类,可以调整所述温控板的降温速率。在相同冷却剂种类下,冷却剂的流速或者流量越大,所述温控板的降温速率越快。所述冷却剂的温度越低,其吸热能力越强,则所述温控板的降温速率越快。所述冷却剂的物质形态影响其换热性能,例如在冷却剂的材料相同的情况下,固态的冷却剂相较于气态的冷却剂,由于其在发生相态转变时需要额外吸收一部分热量,因此,固态的冷却剂相较于气态的冷却剂,能够进一步加快所述温控板的降温速率。

优选的,所述换热介质的状态为换热介质的流量;

所述介质控制器13为设置于所述输入管道15中的流量控制阀。

所述流量控制阀可以是但不限于蝴蝶阀。以下以所述流量控制阀为蝴蝶阀为例进行说明。附图2A-2C是本发明具体实施方式中蝴蝶阀的阀板处于不同状态时的结构示意图,图2A-图2C中的的箭头方向表示换热介质的传输方向。所述蝴蝶阀的阀板20的开合角度可以在0度(全闭状态)至90度(全开状态)之间变化,即所述蝴蝶阀通过其阀板20的开合角度来调整所述输入管道15中换热介质的流量。以所述换热介质为冷却剂为例:图2A是所述蝴蝶阀处于全开状态(即所述阀板20的开合角度为90度)时的结构示意图,此时,通过所述蝴蝶阀的所述换热介质可以以最大流量在所述输入管道15内朝向所述温控板方向传输,与所述温控板发生热交换时,所述温控板的降温速率最快;图2C是所述蝴蝶阀处于全闭状态(即所述阀板20的开合角度为0度)时的结构示意图,此时,所述换热介质不能与所述温控板发生热交换,所述温控板12的降温速率最慢;图2B是所述蝴蝶阀处于半开半闭状态(即所述阀板20的开合角度为45度)时的结构示意图,此时,所述温控板的降温速率小于图2A所示的状态且大于图2C所示的状态。

在其他具体实施方式中,当所述换热介质的状态为类型、温度或者物质形态时,所述介质控制器13还可以为三通阀,通过控制所述三通阀的不同出口与所述冷却板12中的冷却剂通道121导通,来调整所述温控板的降温速率。

优选的,所述流量控制阀包括阀门处理器和阀板20,所述腔盖还包括:

温度控制组件,连接所述温度传感器和所述阀门处理器,用于接收所述温度传感器发送的所述温控板温度,并根据所述温控板温度生成调节信号,并将所述调节信号发送至所述阀门处理器,以指示所述阀门处理器根据所述调节信号调整所述阀板20的状态。

优选的,所述温度控制组件包括:

处理器181,连接所述温度传感器和所述流量控制阀,用于接收所述温度传感器171和/或温度传感器172获取的所述温控板温度、并用于接收所述流量控制阀检测到的所述输入管道15内换热介质的当前流量;

温度控制器182,连接所述处理器181和所述流量控制阀,用于接收所述处理器181发送的所述温控板温度和所述当前流量,并根据目标温度、所述温控板温度和所述当前流量生成调节信号,以指示所述阀门处理器根据所述调节信号调整所述流量控制阀中的阀板20的状态。

具体来说,所述处理器181可以为半导体刻蚀装置内部的中央处理器(机台CPU),所述温度控制器182可以为LTC(Lam Temperature Controller)控制器。所述目标温度是指为了确保所述反应腔室内反应工艺的顺利进行,所述温控板应保持的温度。所述流量控制阀中的所述阀板处理器能够读取当前流过所述流量控制阀的所述换热介质的当前流量,并通过信号线(例如RS485信号线)传输至所述处理器181。所述处理器181一方面接收所述温度传感器发送的所述加热板的当前温度、另一方面接收所述流量控制阀控制的所述输入管道15内换热介质的当前流量,并将所述加热板的当前温度以及所述输入管道15内的当前流量传输至所述温度控制器182。所述温度处理器182根据所述加热板的当前温度、所述目标温度、以及当前流量计算所述阀板的状态,并根据计算结果生成调节信号,以指示所述阀门处理器根据所述调节信号调整所述阀板的状态。其中,所述阀板的状态包括阀板的开合角度。所述温控板温度可以包括所述内部温度传感器111测得的温度和所述外部温度传感器112测得的温度。

优选的,所述换热介质为冷却剂;所述输入管道15内传输所述冷却剂的流量范围为15L/Min~25L/Min。

其中,所述冷却剂的具体类型本领域技术人员可以根据实际需要进行选择,例如可以是二氧化碳、冷却水、氨、R410a、R134a、R407c、R404a中的一种或者两种以上的组合。

附图3是本发明具体实施方式中温控板温度随时间变化的曲线图。如图3所示,通过设置所述流量控制阀对所述输入管道15内换热介质的流量进行实时调控,使得在干法刻蚀工艺中,所述温控板的最高温度点A点的温度为140.5℃、最低温度点B点的温度为139.5℃,使得整个干法刻蚀工艺中,所述温控板的温差范围T在1℃内。

不仅如此,本具体实施方式还提供了一种半导体刻蚀装置的温控方法,附图4是本发明具体实施方式中半导体刻蚀装置的温控方法流程图,所述半导体刻蚀装置的结构可参见图1、图2A-图2C以及图3。如图1、图2A-图2C、图3-图4所示,本具体实施方式提供的半导体刻蚀装置的温控方法,包括如下步骤:

步骤S41,获取目标温度和温控板温度,所述温控板温度由温控板内包含的温度传感器测量得到;

步骤S42,获取换热介质的状态,所述换热介质的状态由介质控制器13检测得到;

步骤S43,基于所述目标温度、所述温控板温度和所述换热介质的状态,生成调节信号;

步骤S44,将所述调节信号发送至所述介质控制器,以指示所述介质控制器调整所述换热介质的状态。

优选的,所述换热介质的状态包括换热介质的类型、流速、流量、温度、物质形态中的一种或两种以上的组合。

优选的,所述换热介质的状态为换热介质的流量,所述介质控制器包括流量控制阀。

优选的,所述介质控制器13调整所述换热额戒指的状态的具体步骤包括:

当所述温控板的温度高于第一预设温度时,则增大所述换热介质的流量;

当所述温控板的温度低于第一预设温度时,则减小所述换热介质的流量。

优选的,所述半导体刻蚀装置的温控方法还包括:

当所述温控板的温度高于第二预设温度时,则增大所述换热介质的流量至第一预设流量;所述第二预设温度高于所述第一预设温度;

当所述温控板的温度低于第三预设温度时,则减小所述换热介质的流量至第二预设流量;所述第三预设温度低于所述第一预设温度。

所述第一预设温度、所述第二预设温度、所述第三预设温度的具体数值,本领域技术人员可以根据实际需要进行设置,例如当前干法刻蚀工艺所需刻蚀气体的类型等,本具体实施方式对此不作限定。相应的,所述第一预设流量、所述第二预设流量的具体数值,本领域技术人员也可以根据实际需要选择。

本具体实施方式提供的腔盖、半导体刻蚀装置及其温控方法,通过温度传感器实时检测温控板温度,并根据温控板温度及时调整传输至温控板的换热介质的状态,使得能够及时、准确的对温控板的温度进行调整,而温控板温度的及时调整又能够间接实现对反应腔室内部温度的实时调整,提高了刻蚀过程中温控板以及反应腔室内部温度的稳定性,避免了温控板和反应腔室内出现温差过大的现象,从而实现了对反应腔室内温度的准确控制,改善了晶圆刻蚀质量,提高了产品良率。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 腔盖、半导体刻蚀装置及其温控方法

- 腔盖及半导体刻蚀装置