一种高效高精度白车身静刚度测量系统及测试方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及汽车白车身静刚度测量技术领域,具体涉及一种高效高精度白车身静刚度测量系统及测试方法;

背景技术

汽车的白车身静刚度是乘用车车身结构的一项重要性能指标,白车身静刚度的优劣会影响汽车的安全、操稳、舒适性和NVH等性能指标,因此白车身静刚度的设计、仿真和试验具有重要意义。目前由于计算仿真得到的白车身静刚度值更偏理想化。而实际白车身受制造和加工工艺影响,其整体静刚度性能与仿真结果具有一定差距,因此评价白车身结构静刚度仍需要实际白车身的试验数据资料,因此乘用车白车身静刚度测试系统仍是开发乘用车白车身的必要设备。

中国专利CN102455250A公开了一种汽车白车身弯曲刚度测试系统及其方法,其中,公开了汽车白车身弯曲刚度测试系统中包括了约束子系统和加载子系统,特别是约束子系统中的前悬台架及后悬台架能够在测试过程中进行自适应调节。该专利只考虑了约束和加载的装置和方法,但是使用目前的测试设备,会因白车身吊装作业导致白车身中轴线与试验台中轴线不在同一平面,且白车身吊装后车身门槛梁与地面不水平,最终导致白车身的安装内应力无法消除、弯曲加载的载荷与车身无法保持铅锤,测试结果不够准确。

中国专利CN203745209U公开了一种轿车白车身结构弯扭静刚度测试系统,其中,公开了前悬架约束装置和后悬架约束装置用于对白车身上前悬架减振器和后悬架弹簧安装支座处约束固定,并对白车身支撑高度进行调整,扭转刚度加载装置、弯曲刚度加载装置和手自一体加载机构用于对白车身施加所需要的扭转或弯曲载荷。但是该专利未提及以下内容:1、白车身静刚度测试中关于白车身固定安装过程中消除内应力的装置措施和方法。2、白车身静刚度测试中位移检测设备减小测量误差的措施和方法。

综上所述:其一,目前的白车身静刚度测试系统都是只考虑了约束和加载的装置和方法,但是使用目前的测试设备,因白车身吊装作业导致的白车身中轴线与试验台中轴线不在同一平面,且白车身吊装后车身门槛梁与地面不水平,最终导致安装内应力无法消除、弯曲加载的载荷与车身无法保持铅锤,测试结果不够准确。其二,由于测试中位移测量装置大多采用千分表或位移传感器,位移传感器质量轻,便于安装,但是由于输出为电压信号,在试验室现场较容易受到信号干扰。千分表虽然精度高,但千分表质量较大,且现有支架的稳定性较差。其三,由于位移测量装置要求测量伸缩杆的轴线与被侧位移方向保持水平,但是现有装置实际安装过程中很难实现,以上两点都会导致测得的位移值不够准确,进而刚度值无法计算准确。目前为了尽可能将白车身与试验台的对中、调平以及将测量装置伸缩杆的轴线调垂直都会花费大量的人力和时间,且调节结果也不理想。

针对以上三点尚未有成熟的技术方案申请专利,然而随着汽车工业的发展,越来越多车型投入到研发当中,因此急需一整套效率高、测试数据准确可靠的白车身静刚度测试系统以及相应的试验操作方法。

发明内容

本发明要解决的技术问题在于针对上述现有技术存在的不足,提供一种高效高精度白车身静刚度测量系统及测试方法,该系统可以便于白车身吊装后与试验台的对中以及将白车身姿态调整至与地面水平,能够有效避免安装过程中产生内应力。

本发明为解决上述提出的技术问题所采用的技术方案为:

一种高效高精度白车身静刚度测量系统,包括约束支撑系统和伺服加载系统,所述约束支撑系统包括前悬约束支撑装置和后悬约束支撑装置;

所述前悬约束支撑装置包括T型台、前悬滑轨组件、前悬支撑装置和底座;所述T型台包括横臂和竖臂,竖臂下端通过Z向转轴与底座铰接,竖臂上端通过X向转轴与横臂铰接;所述底座与前悬滑轨组件适配安装并能实现X方向和Y方向移动;横臂上端设有Y方向滑轨;所述前悬支撑装置包括可拆卸安装的下半段结构和上半段结构,其中,下半段结构底端安装于Y方向滑轨上以实现Y方向移动,上半段结构顶端与白车身前悬的固定点相连;

所述后悬约束支撑装置包括后悬支撑装置和后悬滑轨组件,所述后悬支撑装置包括可拆卸安装的下半段结构和上半段结构,其中下半段结构底端安装于后悬滑轨组件上,并能实现X方向和Y方向移动,下半段结构包括第一伸缩立柱,用于调节后悬支撑装置的高度;

所述约束支撑系统还包括预支撑装置,所述预支撑装置在试验中分别架在白车身左右门槛梁下方,预支撑装置包括第二伸缩立柱,用于调节预支撑装置的高度;

所述伺服加载系统用于对白车身进行弯曲加载或扭转加载。

上述方案中,所述测量系统还包括车身姿态水平检测装置,所述车身姿态水平检测装置包括四个激光距离检测装置,通过在白车身前后各取两个左右对称的点,将四个激光距离检测装置布置在四个车身点位的正下方,以校正白车身水平姿态。

上述方案中,所述测量系统还包括布置于被测点下方的位移测量装置,所述位移测量装置包括千分表及其支撑装置,所述千分表通过千分表夹安装于支撑装置上,千分表夹上设有一个与千分表的测量滑杆轴线垂直的液泡式水平仪。

上述方案中,所述测量系统还包括数据采集处理系统,所述数据采集处理系统包括采集总线及相应的数据采集设备以及计算机,所述千分表通过采集总线与数据采集设备连接,数据采集设备与计算机连接,数据采集设备采集数字信号后将位移数据传输到计算机控制单元,白车身弯曲和扭转刚度计算系统读取位移值后通过计算处理程序输出白车身的弯曲和扭转刚度值。

上述方案中,所述前悬支撑装置的下半段结构包括滑块和第一下法兰盘,所述滑块底端设有与所述Y方向滑轨适配的凹槽,滑块顶端安装所述第一下法兰盘;前悬支撑装置的上半段结构包括第一上法兰盘、第一立柱和第一球铰,第一上法兰盘与第一下法兰盘上安装有适配的螺栓孔,二者通过螺栓实现连接,第一立柱安装于第一上法兰盘上,第一球铰安装于第一立柱顶端,第一球铰用于与白车身前悬的固定点相连。

上述方案中,所述前悬滑轨组件包括安装于地面的前悬Y方向滑轨以及安装于所述前悬Y方向滑轨上的前悬X方向滑轨,所述底座安装于前悬X方向滑轨上。

上述方案中,所述后悬支撑装置的下半段结构还包括第一箱体、第一电机、第二下法兰盘,第一箱体内设有丝杆结构,所述第一伸缩立柱安装于丝杆结构的输出端,通过第一电机驱动丝杆结构运动从而带动第一伸缩立柱调节高度,第二下法兰盘安装于第一伸缩立柱上端;后悬支撑装置的上半段结构包括第二上法兰盘、第二立柱和第二球铰,第二上法兰盘与第二下法兰盘上安装有适配的螺栓孔,二者通过螺栓实现连接,第二立柱安装于第二上法兰盘上,第二球铰安装于第二立柱顶端,第二球铰用于与白车身后悬的固定点相连。

上述方案中,所述后悬滑轨组件包括安装于地面的后悬X方向滑轨以及安装于所述后悬X方向滑轨上的后悬Y方向滑轨,所述后悬支撑装置安装于后悬Y方向滑轨上。

上述方案中,所述预支撑装置还包括第二箱体、第二电机和定位机构,所述第二箱体内设有丝杆结构,所述第二伸缩立柱安装于丝杆结构的输出端,通过第二电机驱动丝杆结构运动从而带动第二伸缩立柱调节高度,定位机构安装于第二伸缩立柱顶端,并与白车身的门槛梁钣金翻边适配安装。

相应的,本发明还提出一种高效高精度白车身静刚度测量方法,该方法采用上述测量系统进行,包括以下步骤:

步骤S1、试验用白车身安装,具体包括以下步骤:

S1.1、分别将前悬支撑装置和后悬支撑装置的上半段结构与白车身前后悬固定点采用球铰接的方式相连,使上半段支撑保持自然下垂;

S1.2、测量白车身左右门槛梁的钣金翻边距离、前悬支撑装置上半段结构之间的距离,将预支撑装置以试验台地板中线为对称轴,左右对称布置在试验台上,控制第二电机将预支撑装置的第二伸缩立柱升起使左右对称的预支撑装置至同样高度,形成四个支撑点;

S1.3、将白车身吊至试验台正上方,将白车身放置在预支撑装置上,使其翻边都在定位机构内,且其前悬基本位于前悬约束支撑装置的正上方;

S1.4、分别通过前悬滑轨组件和后悬滑轨组件调整前悬约束支撑装置与后悬约束支撑装置的X、Y方向位置,并通过Y方向滑轨调整前悬支撑装置下半段结构的Y向距离,使前后悬支撑装置的上下两半段结构对齐,在同一Z向轴线上,从而保证白车身中线与试验台的中线在同一平面内;

S1.5、将预支撑装置的第二伸缩立柱下降,使前后悬支撑装置的上下两半段结构接触,并通过连接件将上下两半段结构固定连接在一起,然后将预支撑装置的第二伸缩立柱降下,并将其撤离试验区域;

S1.6、在白车身底部选取N对左右对称的检测点,将N个独立的激光距离检测装置布置在地面上,分别对准各个检测点,通过对比对称检测点到激光距离检测装置的距离调整后悬支撑装置的高度,保证白车身水平;

步骤S2、测点布置:在白车身的前纵梁、门槛梁和后纵梁处等间距的布置测点,在各个测点下布置位移测量装置,使得千分表的测量滑杆的测头与白车身的各测点接触;

步骤S3、弯曲刚度测试:通过计算机控制单元控制伺服加载装置对白车身进行加载,白车身在试验台上约束固定,使白车身产生Z向的弯曲形变;通过伺服加载装置的拉压力传感器获取载荷数值,经信号线路将弯曲载荷传递给计算机控制单元以实现对加载机构的伺服控制;通过在白车身下方测点处的千分表获取白车身的弯曲形变量,经CAN线及数据采集设备将弯曲形变传递给计算机控制单元,使计算机控制单元按设置好的运算程序对载荷和变形量进行数据处理,输出白车身的弯曲刚度值以及相应的挠曲线;

步骤S4、扭转刚度测试:通过计算机控制单元控制伺服加载装置对白车身进行加载,白车身在试验台上约束固定,使T型台带动白车身产生扭转变形;通过伺服加载装置的拉压力传感器获取载荷数值,经信号线路将扭转载荷传递给计算机控制单元以实现对加载机构的伺服控制;通过在白车身下方测点处的千分表获取白车身的扭转形变量,经CAN线及数据采集装置将扭转形变传递给计算机控制单元,使计算机控制单元按设置好的运算程序对变形量进行处理,得到白车身的扭转角度,再根据扭转角度和扭转载荷计算得出试验白车身的扭转刚度值。

本发明的有益效果在于:

1、通过前悬约束支撑装置、后悬约束支撑装置与预支撑装置的配合,使白车身与试验系统之间的吊装连接更加快速,且白车身与试验台的对中和调水平更加准确、便捷,同时消除了白车身安装过程产生的内应力,使测量结果更加准确。

2、该系统的测量装置采用总线式千分表,减少了电磁干扰对电信号的干扰,能够直接输出稳定的位移数值信号,使测量结果更加准确。

3、该系统的测量装置具有稳定的支撑,且便于调节至测量滑杆的轴线与检测位移方向平行,提升了测量准确度。同时,测量装置的布置更快速,总体上提升了试验效率,大幅度缩短了试验准备时间。

附图说明

下面将结合附图及实施例对本发明作进一步说明,附图中:

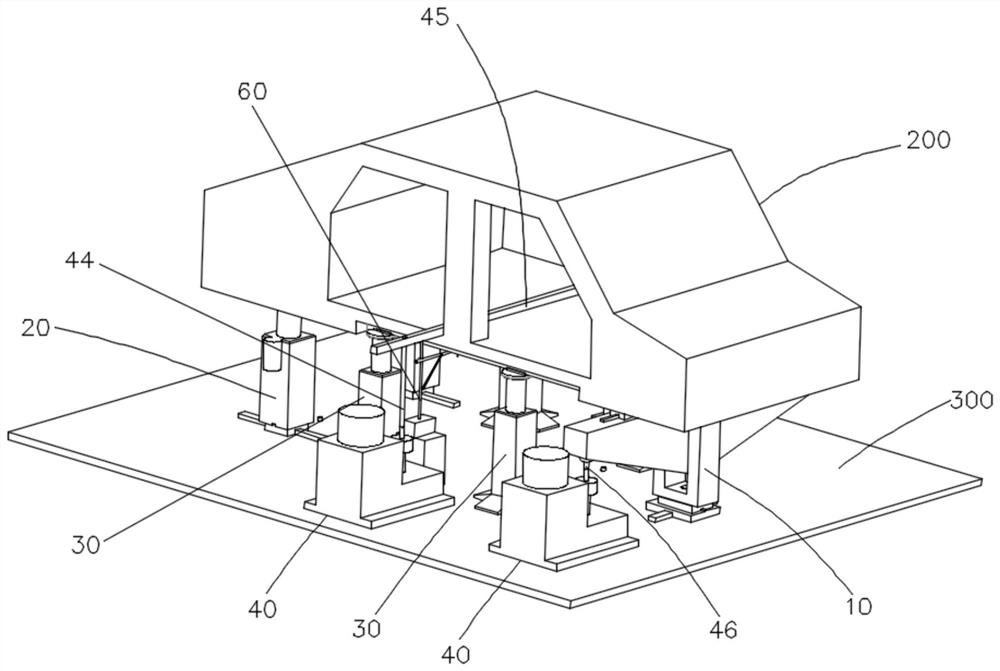

图1是本发明白车身静刚度测量系统的整体结构图;

图2是图1所示白车身静刚度测量系统的前悬约束支撑装置结构图;

图3是图1所示白车身静刚度测量系统的后悬约束支撑装置结构图;

图4是图1所示白车身静刚度测量系统的预支撑装置结构图;

图5是图1所示白车身静刚度测量系统的伺服加载装置结构图;

图6是图1所示白车身静刚度测量系统的车身姿态水平检测装置的安装位置示意图;

图7是图1所示白车身静刚度测量系统的位移测量装置的结构图;

图8是图1所示位移测量装置的细节结构图;

图9是采用本测量系统进行白车身弯曲刚度测试示意图;

图10是采用本测量系统进行白车身扭转刚度测试示意图;

图11是本发明白车身静刚度测量方法的流程示意图。

10、前悬约束支撑装置;11、T型台;111、横臂;112、竖臂;12、前悬滑轨组件;121、前悬X方向滑轨;122、前悬Y方向滑轨;13、前悬支撑装置;131、滑块;132、第一下法兰盘;133、第一上法兰盘;134、第一立柱;135、第一球铰;14、Y方向滑轨;15、Z向转轴;16、X向转轴;17、底座;

20、后悬约束支撑装置;21、后悬支撑装置;211、第一箱体;212、第一电机;213、第一伸缩立柱;214、第二下法兰盘;215、第二上法兰盘;216、第二立柱;217、第二球铰;22、后悬滑轨组件;221、后悬X方向滑轨;222、后悬Y方向滑轨;

30、预支撑装置;31、第二箱体;32、第二电机;33、第二伸缩立柱;34、定位机构;

40、伺服加载装置;41、加载体;42、伺服电机;43、力传感器;44、弯曲加载丝杆;45、弯曲加载横杆;46、扭转加载丝杆;

50、车身姿态水平检测装置;

60、位移测量装置;61、磁吸底座;62、第一臂;63、第二臂;64、可调支撑肋片;65、千分表夹;66、千分表;661、测量滑杆;662、测头;67、可调节球头;68、液泡式水平仪;69、紧固装置;

200、被测白车身;300、铁地板。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。以下所述方案中,被测白车身200的纵向轴线为X方向,白车身左右为Y方向,与试验台铁地板垂直的方向为Z方向。

如图1所示,为本发明实施例提供的一种高效高精度白车身静刚度测量系统,包括约束支撑系统、伺服加载系统、车身姿态水平检测装置50、位移测量装置60和数据采集处理系统。其中,约束支撑系统包括前悬约束支撑装置10、后悬约束支撑装置20和预支撑装置30。伺服加载系统用于对白车身进行弯曲加载或扭转加载。

如图2所示,前悬约束支撑装置10包括T型台11、前悬滑轨组件12、前悬支撑装置13和底座17。T型台11包括横臂111和竖臂112,竖臂112下端通过Z向转轴15与底座17铰接,竖臂112上端通过X向转轴16与横臂111铰接,横臂111上端设有Y方向滑轨14。前悬滑轨组件12包括安装于试验台铁地板300的前悬Y方向滑轨122以及安装于前悬Y方向滑轨122上的前悬X方向滑轨121,底座17安装于前悬X方向滑轨121上,通过前悬滑轨组件12可以实现前悬约束支撑装置10的X方向和Y方向移动。前悬支撑装置13包括可拆卸安装的下半段结构和上半段结构,下半段结构包括滑块131和第一下法兰盘132,滑块131底端设有与Y方向滑轨14适配的凹槽,通过Y方向滑轨14可以实现前悬支撑装置13下半段在Y方向移动。滑块131顶端安装第一下法兰盘132。上半段结构包括第一上法兰盘133、第一立柱134和第一球铰135,第一上法兰盘133与第一下法兰盘132上安装有适配的螺栓孔,二者通过螺栓实现连接,第一立柱134安装于第一上法兰盘133上,第一球铰135安装于第一立柱134顶端,第一球铰135用于与白车身前悬的固定点相连。

如图3所示,后悬约束支撑装置20包括后悬支撑装置21和后悬滑轨组件22。后悬滑轨组件22包括安装于试验台铁地板的后悬X方向滑轨221以及安装于后悬X方向滑轨221上的后悬Y方向滑轨222。后悬支撑装置21包括可拆卸安装的下半段结构和上半段结构。后悬支撑装置21的下半段结构包括第一箱体211、第一电机212、第一伸缩立柱213、第二下法兰盘214,第一箱体211底端安装于后悬Y方向滑轨222上,通过后悬滑轨组件22实现后悬约束支撑装置20X方向和Y方向移动。第一箱体211内设有丝杆结构,第一伸缩立柱213安装于丝杆结构的输出端,通过第一电机212驱动丝杆结构运动从而带动第一伸缩立柱213调节高度,第二下法兰盘214安装于第一伸缩立柱213上端。后悬支撑装置21的上半段结构包括第二上法兰盘215、第二立柱216和第二球铰217,第二上法兰盘215与第二下法兰盘214上安装有适配的螺栓孔,二者通过螺栓实现连接,第二立柱216安装于第二上法兰盘215上,第二球铰217安装于第二立柱216顶端,第二球铰217用于与白车身后悬的固定点相连。

预支撑装置30在试验中分别架在白车身左右门槛梁的多层板金翻边处。如图4所示,预支撑装置30包括第二箱体31、第二电机32、第二伸缩立柱33和定位机构34,第二箱体31底部与试验台铁地板紧固连接,第二箱体31内设有丝杆结构,第二伸缩立柱33安装于丝杆结构的输出端,通过第二电机32驱动丝杆结构运动从而带动第二伸缩立柱33调节高度。第二伸缩立柱33上端安装有水平圆盘,水平圆盘上安装定位机构34,定位机构34由两个金属凸组成,中间缝隙用于放置白车身的门槛梁钣金翻边。

伺服加载系统包括若干伺服加载装置40,如图5所示,伺服加载装置40包括加载体41、伺服电机42、力传感器43。如图9所示,弯曲加载时,加载端为一根刚性较强的横杆,放置于后排门槛梁上,弯曲加载横杆45两端通过弯曲加载丝杆44与拉压力传感器43相连。两个弯曲伺服加载装置40分别在白车身左右对称布置,固定在铁地板上。如图10所示,扭转加载时,一个伺服加载装置40固定在试验台铁地板上,伺服加载装置40上的拉压力传感器43通过扭转加载丝杆46与T型台11上挂载点相连,T型台11上的挂载点距离其X向转轴16为1m。

如图6所示,车身姿态水平检测装置50包括四个激光距离检测装置,通过在白车身前后各取两个左右对称的点,将四个激光距离检测装置布置在四个车身点位的正下方,以校正白车身水平姿态。

如图7-8所示,位移测量装置60包括千分表66及其支撑装置,支撑装置包括磁吸底座61、第一臂62、第二臂63和可调支撑肋片64,第一臂62竖直安装于磁吸底座61上,第二臂63水平安装于第一臂62上并能相对移动,可调支撑肋片64安装于两臂之间以便支撑装置形成三角形的稳定结构。千分表66通过千分表夹65安装于支撑装置上,千分表夹65通过可调节球头67安装于第二臂63的末端,可进行万向调节。千分表夹65上设有一个与千分表66的测量滑杆661轴线垂直的液泡式水平仪68。千分表66与千分表夹65通过紧固装置69实现紧固连接。

数据采集处理系统包括CAN采集总线及相应的数据采集设备以及计算机。在每个被测点下布置总线式千分表66,千分表66通过CAN采集总线与数据采集设备连接,数据采集设备与计算机相连,在测试软件中采集白车身各测点的Z向位移数据;根据采集的Z向位移、白车身测点的坐标数据及其系统内的白车身弯曲和扭转刚度计算模块得到白车身的静刚度测试结果,并根据数据结果生成相应的白车身Z向位和扭角随测点X方向位置变化的曲线;最终根据系统的模板生成白车身弯曲和扭转刚度测试报告。

相应的,本发明还提出一种高效高精度白车身静刚度测量方法,采用上述测量系统进行,如图11所示,包括以下步骤:

步骤S1、试验用白车身安装,具体包括以下步骤:

S1.1、分别将前悬支撑装置13和后悬支撑装置21的上半段结构与白车身前后悬固定点采用球铰接的方式相连,使上半段支撑保持自然下垂。

S1.2、使用卷尺测量白车身左右门槛梁的钣金翻边距离、前悬支撑装置13上半段结构之间的距离,将预支撑装置30以试验台地板中线为对称轴,左右对称布置在试验台上,控制第二电机32将预支撑装置30的第二伸缩立柱33升起使左右对称的预支撑装置30至同样高度,形成四个支撑点。

S1.3、使用天车将白车身吊至试验台正上方,将白车身放置在预支撑装置30上,使其翻边都在定位机构内,且其前悬基本位于前悬约束支撑装置10的正上方。

S1.4、分别通过前悬滑轨组件12和后悬滑轨组件22调整前悬约束支撑装置10与后悬约束支撑装置20的X、Y方向位置,并通过Y方向滑轨14调整前悬支撑装置13下半段结构中法兰盘的Y向距离,使前后悬对应的支撑装置的上下两半段结构中法兰盘对齐,在同一Z向轴线上,从而保证白车身中线与试验台的中线在同一平面内。

S1.5、将预支撑装置30的第二伸缩立柱33下降,使前后悬支撑装置的上下两半段法兰盘接触,并使用螺栓紧固连接上下两半段结构,然后将预支撑装置30的第二伸缩立柱33降下,并将其撤离试验区域。

S1.6、在白车身底部选取两对左右对称的检测点,将四个独立的激光距离检测装置布置在地面上,分别对准四个检测点,通过对比对称检测点到激光距离检测装置的距离调整后悬支撑装置21的高度,保证白车身水平。

以上安装方式可以确保在安装过程中白车身不会产生内应力。

步骤S2、测点布置:在白车身的前纵梁、门槛梁和后纵梁处等间距的布置测点,将千分表固定在表夹上,将支撑装置的磁吸底座与铁地板磁吸相连,通过调节千分表支撑装置的第二臂,将千分表66的测量滑杆661的测头662与白车身的各测点接触,根据液泡式水平仪调节第二臂上的表夹,使千分表的测量伸缩杆与试验台贴地板垂直。

步骤S3、弯曲刚度测试:通过计算机控制单元控制伺服加载装置对白车身进行加载,白车身在试验台上约束固定,使白车身产生Z向的弯曲形变。通过伺服加载装置的拉压力传感器获取载荷数值,经信号线路将弯曲载荷传递给计算机控制单元以实现对加载机构的伺服控制。通过在白车身下方测点处的千分表获取白车身的弯曲形变量,经CAN线及数据采集设备将弯曲形变传递给计算机控制单元,使计算机控制单元按设置好的运算程序对载荷和变形量进行数据处理,输出白车身的弯曲刚度值以及相应的挠曲线。

步骤S4、扭转刚度测试:通过计算机控制单元控制伺服加载装置对白车身进行加载,白车身在试验台上约束固定,使T型台11带动白车身产生扭转变形。通过伺服加载装置的拉压力传感器获取载荷数值,经信号线路将扭转载荷传递给计算机控制单元以实现对加载机构的伺服控制。通过在白车身下方测点处的千分表获取白车身的扭转形变量,经CAN线及数据采集装置将扭转形变传递给计算机控制单元,使计算机控制单元按设置好的运算程序对变形量进行处理,得到白车身的扭转角度,再根据扭转角度和扭转载荷计算得出试验白车身的扭转刚度值。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

- 一种高效高精度白车身静刚度测量系统及测试方法

- 一种高效高精度白车身静刚度测量系统及测试方法