一种柔性墙板生产线及生产方法

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及墙板生产技术领域,特别是涉及一种柔性墙板生产方法及生产线。

背景技术

现有墙板生产主要为模车固定式和模车移动式两种方式。模车固定式即模车固定,组模、浇筑、养护、拆模等均围绕固定的模车展开,类似混凝土预制构件台座法的做法。模车移动式是模车沿轨道移动,移动过程完成组模、浇筑、养护、拆模等工艺过程,养护一般采用隧道窑一次养护方式,类似预制构件的自动流水线。模车固定式自动化程度低,十分耗费人力,模车移动式自动化程度高,但养护时间固定,灵活度差。

因此,提供一种节省人力,且养护时间能够灵活设定的墙板生产方式成为本领域技术人员目前所亟待解决的问题。

发明内容

为解决以上技术问题,本发明提供一种节省人力,且养护时间能够灵活设定的柔性墙板生产线及生产方法。

为实现上述目的,本发明提供了如下方案:

本发明提供一种柔性墙板生产线,包括至少一个摆渡车,所述摆渡车用于将浇筑工位浇筑完成的墙板输送至养护工位以及将所述养护工位养护完成的所述墙板输送至脱模工位,所述养护工位设置有多个相互独立的养护窑。

优选地,所述浇筑工位设置有浇筑排气装置以及至少一个模车,各所述模车上均并排设置有多个浇筑模具,所述浇筑排气装置包括架体、升降装置、料车以及多个打刀排气组件,所述料车可滑动地设置于所述架体的上方,所述升降装置设置于所述料车下方,各所述打刀排气组件均与所述升降装置相连,各所述打刀排气组件均包括两个平行并相对设置的排气板,各所述模车均可滑动地设置于所述架体下方,所述料车下方设置有多个排料管,所述排料管以及所述打刀排气组件均与所述浇筑模具一一对应,且所述打刀排气组件的两个所述排气板之间的距离小于所述浇筑模具的厚度。

优选地,所述架体上方设置有纵向滑轨,所述纵向滑轨沿所述浇筑模具的长度方向设置,所述料车可滑动地安装于所述纵向滑轨上。

优选地,各所述排气板的底端均为弧形结构。

优选地,配料工位包括强制式搅拌机和泡沫混凝土搅拌机。

本发明还提供一种柔性墙板生产方法,使用所述的柔性墙板生产线生产墙板包括以下步骤:采用所述摆渡车将所述浇筑工位浇筑完成的所述墙板输送至所述养护工位,并采用所述摆渡车将所述养护工位养护完成的所述墙板输送至脱模工位。

优选地,柔性墙板生产方法还包括以下步骤:搅拌配料,一级采用强制式搅拌方式快速制浆,二级采用双螺旋搅拌方式实现混凝土混泡。

优选地,柔性墙板生产方法还包括以下步骤:窑内窑外配合降温,所述墙板在所述养护工位的养护窑内降温至特定温度后,采用所述摆渡车将所述墙板自所述养护窑内取出,使所述墙板在所述养护窑外部降温至所需温度。

本发明相对于现有技术取得了以下技术效果:

本发明提供的柔性墙板生产线包括至少一个摆渡车,养护工位设置有多个相互独立的养护窑,具体使用过程中摆渡车将浇筑工位浇筑完成的墙板输送至养护工位,并将养护工位养护完成的墙板输送至脱模工位,该柔性墙板生产线对现有的模车移动式墙板生产线进行改进,将浇筑工位、养护工位以及脱模工位之间的流水线式轨道自动输送方式替换为摆渡车输送方式,摆渡车输送灵活性好,墙板养护时间能够根据需要灵活设定。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

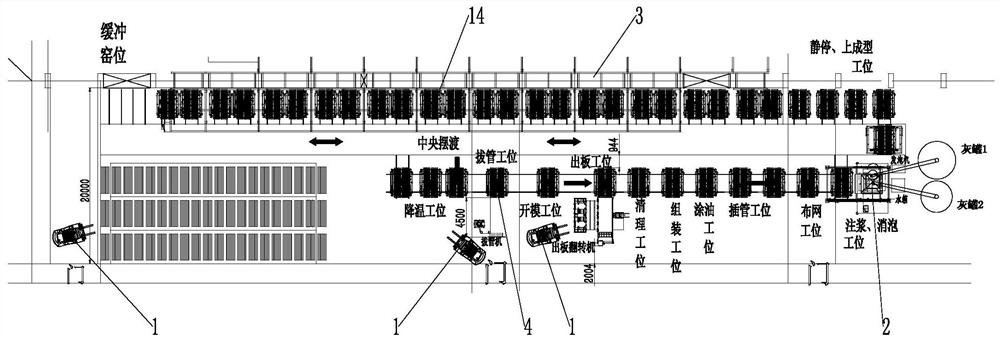

图1为本发明实施例中提供的柔性墙板生产线的结构示意图;

图2为本发明实施例中提供的浇筑排气装置的主视图;

图3为本发明实施例中提供的浇筑排气装置的俯视图;

图4为本发明实施例中提供的浇筑排气装置的侧视图;

图5为本发明实施例中提供的柔性墙板生产方法的结构示意图。

附图标记说明:1、摆渡车;2、浇筑工位;3、养护工位;4、脱模工位;5、模车;6、浇筑模具;7、架体;8、升降装置;9、料车;10、排气板;11、排料管;12、纵向滑轨;13、横向滑轨;14、养护窑。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种节省人力,且养护时间能够灵活设定的柔性墙板生产线及生产方法。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

参考图1-图4,本实施例提供一种柔性墙板生产线,包括至少一个摆渡车1,摆渡车1的具体结构属于现有技术,在此不再赘述,摆渡车1用于将浇筑工位2浇筑完成的墙板输送至养护工位3以及将养护工位3养护完成的墙板输送至脱模工位4,养护工位3设置有多个相互独立的养护窑14,多个养护窑14之间相互隔开。

具体使用过程中摆渡车1将浇筑工位2浇筑完成的墙板输送至养护工位3,并将养护工位3养护完成的墙板输送至脱模工位4,该柔性墙板生产线对现有的模车移动式墙板生产线进行改进,将浇筑工位2、养护工位3以及脱模工位4之间的流水线式轨道自动输送方式替换为摆渡车1输送方式,摆渡车1输送灵活性好,墙板养护时间能够根据需要灵活设定。

另外,现有的模车移动式墙板生产线为环形结构,现有的模车移动式墙板生产线隧道窑的两端需要分别与浇筑工位和脱模工位相接,这就导致生产线占地面积大,本实施例提供的柔性墙板生产线脱模一直到浇筑工位的总长度不受养护窑长度的限制,即——不需要与养护窑两端相接,可根据场地和脱模到浇筑各工序工位需求进行设置,如此,与现有环形结构的模车移动式墙板生产线相比,该柔性墙板生产线占地面积会大大减小。

于本实施例中,如图2-图4所示,浇筑工位2设置有浇筑排气装置以及至少一个模车5,各模车5上均并排设置有多个浇筑模具6,浇筑排气装置包括架体7、升降装置8、料车9以及多个打刀排气组件,料车9可滑动地设置于架体7的上方,升降装置8设置于料车9下方,各打刀排气组件均与升降装置8相连,各打刀排气组件均包括两个平行并相对设置的排气板10,各模车5均可滑动地设置于架体7下方,料车9下方设置有多个排料管11,排料管11以及打刀排气组件均与浇筑模具6一一对应,且打刀排气组件的两个排气板10之间的距离小于浇筑模具6的厚度。两个排气板10分别与浇筑模具6相对的两个侧面相平行。浇筑模具6为腔体结构,且浇筑模具6外表为长方体结构,浇筑模具6的上方设置有用于供浆料进入浇筑模具6内部的进料槽,同时浇筑模具6的上方还设置有两个排供气板插入浇筑模具6内部的插槽,两个插槽与两个排气板10一一对应,进料槽和两个插槽均沿浇筑模具6的长度方向设置,排气板10的长度小于插槽的长度。浇筑过程中料车9沿着浇筑模具6的长度方向移动,排气板10沿着插槽的长度方向移动。如此设置,浇筑和打刀排气能够自动同步进行,进而提高了生产线的自动化程度,进一步减少了人工,缩短浇筑了时间,提高了成品密实度。

需要说明的是升降装置8的具体结构属于现有技术,能够实现升降的结构均可,例如气缸。

于本实施例中,具体地,如图3所示,架体7上方设置有纵向滑轨12,纵向滑轨12沿浇筑模具6的长度方向设置,料车9可滑动地安装于纵向滑轨12上。

进一步地,如图3所示,架体7上方还设置有横向滑轨13,纵向滑轨12可滑动地设置于横向滑轨13上。本实施例中具体地,横向滑轨13和纵向滑轨12的数量均为两个,两个横向滑轨13分别设置于纵向滑轨12的两端。

于本实施例中,具体地,如图4所示,各排气板10的底端均为弧形结构。

于本实施例中,配料工位包括强制式搅拌机和泡沫混凝土搅拌机。一级采用强制式搅拌方式快速制浆,二级采用泡沫混凝土搅拌机,保证泡沫混凝土的混泡效果,而且可以搅拌普通混凝土或UHPC等。如此,有效避免了采用强制式搅拌机混泡,泡沫易破碎的情况发生。强制式搅拌机和泡沫混凝土搅拌机的具体结构属于现有技术,在此不再赘述。

使用柔性墙板生产线生产墙板包括以下步骤:采用摆渡车1将浇筑工位2浇筑完成的墙板输送至养护工位3,并采用摆渡车1将养护工位3养护完成的墙板输送至脱模工位4。

于本实施例中,柔性墙板生产方法还包括以下步骤:搅拌配料,一级采用强制式搅拌方式(例如,采用强制式搅拌机)快速制浆,二级采用双螺旋搅拌方式(例如,采用泡沫混凝土搅拌机)实现混凝土混泡。

于本实施例中,柔性墙板生产方法还包括以下步骤:窑内窑外配合降温,墙板在养护工位3的养护窑14内降温至特定温度后,采用摆渡车1将墙板自养护窑14内取出,使墙板在养护窑14外部降温至所需温度。与传统在窑内静置降温至所需温度相比,窑内窑外配合降温,降温时间大大缩短,降温效率提高。

下面结合轻质墙板的生产过程来详细介绍使用柔性墙板生产线生产墙板的过程,如图5所示,具体包括以下步骤:

搅拌配料操作

(1)启动强制式搅拌机运转正常首先按配比计量加水30秒;

(2)加入棕丝和纤维搅拌30秒;

(3)加入水泥、粉煤灰、添加剂搅拌5分钟;

(4)启动发泡机进行发泡,并将发泡机产生的泡沫以及强制式搅拌机搅拌完成的浆料加入泡沫混凝土搅拌机进行混泡3分钟;

(5)放入料车9(送浆布料机)开始浇筑。

模具清理组装操作

(1)浇筑模具6清理,采用抹布清理干净;

(2)涂脱模剂;

(3)立模复位(堵头芯管一次性放置到位),人工固定,合模;

(4)布玻纤网布。

墙板浇筑操作

(1)启动料车9(送浆布料机)到需要浇筑的模车5上面浇筑布料,浇筑布料的同时进行打刀排气,填满及打刀处理完一台模车5约需10-15分钟;

(2)浇筑及打刀排气完成后,模车5静停30分钟后,加上企口压条,加压杠封闭拧紧。

一次养护

(1)浇筑模具6内蒸汽养护(6-7)个小时,浇筑模具6恒温控制在80℃。

(2)模车5升温阶段(30-40℃)(30-60分钟),恒温阶段80℃5小时,降温阶段(30-60)分钟(窑内15-30分钟,窑外15-30分钟)。

脱模/打包

(1)先将芯管拔出,然后打开压杠,打开浇筑模具6,依次将企口压条、两侧堵头拆除。

(2)上述操作一台模车5约需10-15分钟。

(3)产品打包10-15分钟。

二次养护

(1)蒸汽养护,恒温蒸养时间5小时,温度80℃。

(2)墙板在窑内恒温80℃蒸养5小时,静停12小时自然降温。

出窑/包装/静停自然养护。

(1)墙板出窑,覆膜包装,成品存放区自然内养静停7-14天。

本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种柔性墙板生产线及生产方法

- 一种轻质石膏隔墙板的成套生产线及轻质石膏隔墙板的生产方法