单滚筒采煤机用摆角传感器

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及一种摆角传感器,尤其是用在单滚筒采煤机上的摆角传感器。

背景技术

单滚筒采煤机作为短壁工作面关键采掘装备,逐渐朝着自动化、智能化方向发展,例如包括远程监控、程序割煤、记忆截割等多种功能,以实现安全高效的工作面无人化开采。

其中,实现采高精准定位是智能化采煤机必备的功能之一,单滚筒采煤机由于其摇臂结构的特殊形式,其上通常采用特殊设计的摆角传感器来检测摇臂相对机身的摆角。目前采用的摆角传感器存在的问题是结构复杂、安装繁琐,编码器组件箱体下放时需对准卡槽且需要盲装,一旦编码器组件箱体上的定位孔加工偏差较大,极易造成编码器组件箱体安装不到位的状况。该结构的摆角传感器对定位孔加工精度要求过高,且传感器组件箱体盲装到采煤机机身壳体内时不易对准,现场安装难度非常大。

发明内容

本发明的目的是提供一种单滚筒采煤机用摆角传感器,结构更简单,安装更方便。

本发明的主要技术方案有:

一种单滚筒采煤机用摆角传感器,包括小箱体、旋转编码器组件、支撑环和齿轮组件,所述小箱体固定在采煤机的机身壳体上,小箱体的右侧箱壁上设有转轴安装孔,所述旋转编码器组件包括旋转编码器和第一旋转轴,旋转编码器安装在小箱体内,其中旋转编码器的定子安装在小箱体的右侧箱壁的内侧端面上,旋转编码器的转子同轴固定安装在第一旋转轴上,齿轮组件包括主动齿轮、从动齿轮和第二旋转轴,主动齿轮与从动齿轮外啮合,主动齿轮同轴安装在采煤机摇臂的回转轴上,从动齿轮同轴安装在第二旋转轴的右端,第二旋转轴通过所述支撑环旋转支撑在所述转轴安装孔中,第一旋转轴的右端与第二旋转轴的左端同轴连接,连接方式为利用相对的两端面上的一凹一凸的卡口结构轴向插接配合。

所述小箱体的顶部设有顶板,顶板的左右和前后边缘均悬伸于小箱体的四周侧壁之外,所述顶板通过定位销在前后左右方向上相对采煤机的机身壳体定位,顶板上设有观察孔和辅助转轴安装孔,观察孔和辅助转轴安装孔各自配有堵头或盖板。

所述小箱体的左侧箱壁上设有开口同时配有左端盖,左端盖可拆卸固定在小箱体的左侧箱壁上,且与左侧箱壁之间设有密封垫。

所述旋转编码器组件还可以包括固定座,所述旋转编码器的定子通过所述固定座安装在小箱体上。

所述小箱体的右侧箱壁上局部设置厚壁环台,厚壁环台的两侧端面分别向内和向外凸出于右侧箱壁的内侧面和外侧面,所述转轴安装孔设置在厚壁环台的中心处,第一旋转轴和第二旋转轴插接配合段位于厚壁环台内,所述转轴安装孔是内小外大的阶梯孔,第二旋转轴的左端部径向设置一段凸缘,凸缘与转轴安装孔的较小孔段轴孔配合,阶梯孔的台阶端面上设有单边密封槽,里面安装有密封圈,所述凸缘的柱面充当密封槽的一侧槽壁。

所述第一旋转轴的右端可以设置成扁矩形凸起,所述第二旋转轴的左端可以设置有扁矩形凹槽,所述第一旋转轴和第二旋转轴通过扁矩形凸起与扁矩形凹槽相互插接配合实现同轴连接。

所述支撑环与转轴安装孔之间采用紧配合,与第二旋转轴之间保持相对转动,所述支撑环采用耐磨聚四氟乙烯材料制成。

从动齿轮的齿数优选少于主动齿轮的齿数。

所述顶板内还可以设有走线槽。

所述主动齿轮和从动齿轮优选采用轻质的非金属材料制成。

本发明的有益效果是:

采用本发明的摆角传感器,安装时可先将第一旋转轴和第二旋转轴的卡口结构对准安装成一个整体,再连同旋转编码器、小箱体整体下放到机身壳体内,由于不再需要盲装以及在盲装过程中对准卡口结构,因此极大地简化了摆角传感器的安装操作。

本发明将从动齿轮的中心轴布置在小箱体内,允许主、从动齿轮中心距有一定的偏差,可以弥补机身壳体和小箱体的加工误差,例如小箱体可以相对机身壳体进行横向和纵向的位移补偿,这样既降低了与定位销相配合的定位孔的加工精度要求同时,也极大简化了安装环节。

本发明的摆角传感器结构更简单,安装操作更简便,检测数据准确。

附图说明

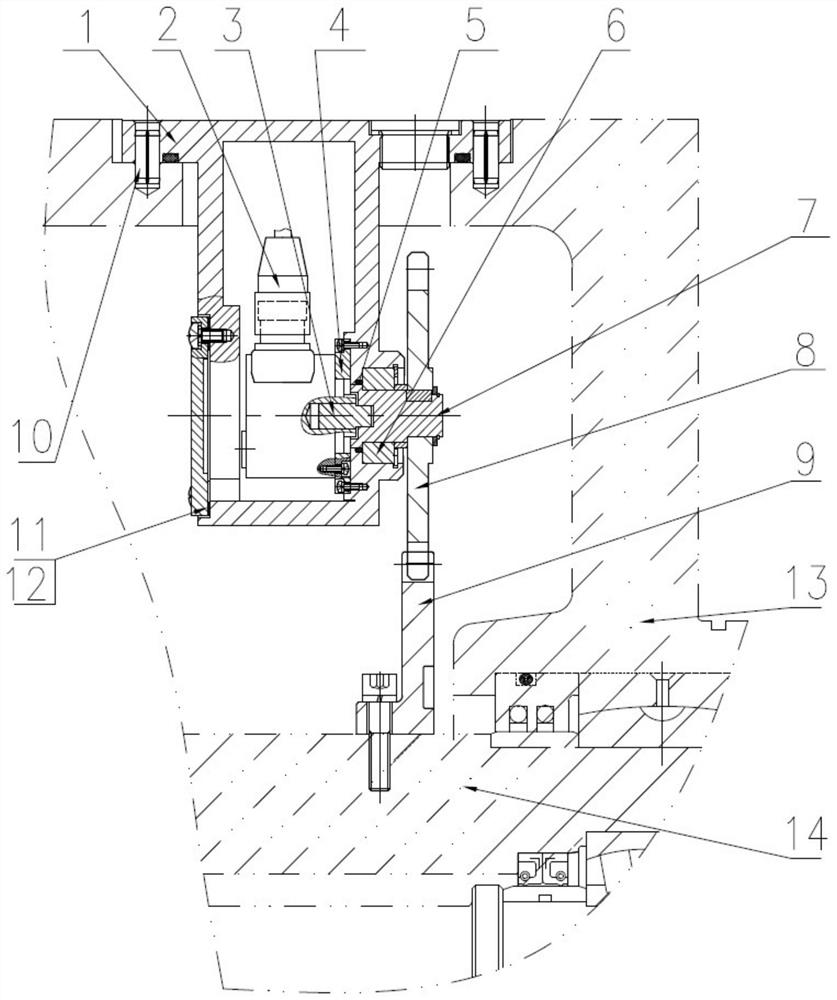

图1为本发明的摆角传感器的一个实施例的结构示意图;

图2为本发明的摆角传感器的一个实施例的端面布置图;

图3为本发明的摆角传感器的一个实施例的俯视图。

附图标记:

1.小箱体;1-1.观察孔;1-2.辅助转轴安装孔;2.旋转编码器;3.第一旋转轴;4.固定座;5.密封圈;6.支撑环;7.第二旋转轴;8.从动齿轮;9.主动齿轮;10.定位销;11.左端盖;12.密封垫;13.机身壳体;14.摇臂的回转轴。

具体实施方式

本发明公开了一种单滚筒采煤机用摆角传感器(可简称为摆角传感器),如图1-3所示,包括小箱体1、旋转编码器组件、支撑环6和齿轮组件,所述小箱体固定在采煤机的机身壳体13上,小箱体的右侧箱壁上设有转轴安装孔,所述旋转编码器组件包括旋转编码器2和第一旋转轴3,旋转编码器安装在小箱体内,其中旋转编码器的定子相对小箱体的右侧箱壁固定安装,旋转编码器的转子同轴固定安装在第一旋转轴上,齿轮组件包括主动齿轮9、从动齿轮8和第二旋转轴7,主动齿轮与从动齿轮外啮合,主动齿轮同轴安装在采煤机摇臂的回转轴14上,采煤机摇臂的回转轴安装在机身壳体13内部的回转腔内的指定位置,摇臂的回转轴与摇臂可通过固定销固定连接。从动齿轮同轴安装在第二旋转轴的右端,第二旋转轴通过所述支撑环旋转支撑在所述转轴安装孔中,第一旋转轴的右端与第二旋转轴的左端同轴连接,连接方式为利用相对的两端面上的一凹一凸的卡口结构轴向插接配合,插接后第一旋转轴和第二旋转轴在周向上可同步旋转。

第二旋转轴通过所述支撑环支撑在所述转轴安装孔中,从动齿轮同轴安装在第二旋转轴的右端,相当于将从动齿轮的中心轴布置在小箱体内,从动齿轮的位置随小箱体位置的改变而改变,这样一来可允许主、从动齿轮中心距有一定的偏差,小箱体也可以相对机身壳体进行横向和纵向的位移补偿,因此可以弥补机身壳体和小箱体的加工误差,这样既降低了与定位销相配合的定位孔的加工精度要求,同时也极大地简化了摆角传感器的安装环节。从动齿轮8的中心轴位置精度由小箱体和机身壳体的加工精度决定。

所述摆角传感器可以在以下一个或多个方面做进一步的优化:

1)所述小箱体可以通过定位销10定位在采煤机的机身壳体上。本实施例中,所述小箱体位于机身壳体的腔室内,小箱体以其顶部固定的方式悬吊在机身壳体的腔室内。定位销有左右两个,用于确定小箱体相对机身壳体的前后和左右位置。

2)所述小箱体的左侧箱壁上设有开口,同时配有左端盖11,左端盖可拆卸固定在小箱体的左侧箱壁上,且与左侧箱壁之间设有密封垫12,以防止机身壳体内部的油液从左侧箱壁上的开口窜入小箱体内。

3)所述小箱体的顶部设有顶板,顶板的左右和前后边缘均悬伸于小箱体的四周侧壁之外,所述顶板上设有左右各一个定位孔,所述定位孔用于安装所述定位销。顶板上还设有观察孔1-1和辅助转轴安装孔1-2,安装状态下,观察孔优选位于从动齿轮安装位置的正上方,辅助转轴安装孔位于从动齿轮安装位置的斜上方,具体是在水平方向上位于小箱体的四周侧壁之外并从旁侧靠近从动齿轮安装位置,例如本实施例中辅助转轴安装孔位于从动齿轮的左侧偏前或偏后的位置。并且,观察孔和辅助转轴安装孔各自配有堵头或盖板,当所述摆角传感器安装操作完成后,应安装堵头或盖板以封闭相应的孔。

4)所述顶板内还可以设置走线槽,以方便旋转编码器布线、走线。

5)所述小箱体的右侧箱壁上局部设置厚壁环台,厚壁环台的两侧端面分别向内和向外凸出于右侧箱壁的内侧面和外侧面,所述转轴安装孔设置在厚壁环台的中心处。第一旋转轴和第二旋转轴插接配合段位于厚壁环台内,安装时第一旋转轴和第二旋转轴先行组装到小箱体上,再随小箱体一起下放到机身壳体内,即第一旋转轴和第二旋转轴插接配合时不涉及盲装,卡口容易对准,操作方便。

另一方面,第一旋转轴和第二旋转轴相结合构成从动齿轮的转轴,该转轴大部分轴段支撑在厚壁环台内,支撑刚性更好,对机身壳体内部空间的占用也更小。

6)本实施例中所述转轴安装孔是内小外大的阶梯孔,第二旋转轴的左端部径向设置一段凸缘,凸缘与转轴安装孔的较小孔段轴孔配合,阶梯孔的台阶端面上设有单边密封槽,里面安装有密封圈5,所述凸缘的柱面充当密封槽的一侧槽壁,密封圈5可防止机身壳体内部的油液从所述转轴安装孔窜入小箱体内。

所述支撑环的左端面以阶梯孔的台阶端面定位,右端面利用安装在转轴安装孔的较大孔段中的卡环限位。第二旋转轴的所述凸缘限位于支撑环的左侧,防止第二旋转轴向右脱出。

7)所述旋转编码器组件还可以包括固定座4,所述旋转编码器的定子可通过所述固定座安装在小箱体上。固定座4要求具有一定的刚度,以适应机身的振动工况。在设置所述厚壁环台的情况下,厚壁环台的内侧端面上优选设置一个圆形沉槽,用于所述固定座的轴向和径向的定位。

固定座与小箱体之间、固定座与旋转编码器之间均为可拆卸固定连接,例如可以用螺钉固定。

8)所述旋转编码器的转子与第一旋转轴之间可以采用紧配合同轴连接,同时可以通过螺钉相对第一旋转轴径向固定。

9)本实施例中,所述第一旋转轴的右端可设置成扁矩形凸起,所述第二旋转轴的左端相应设置有扁矩形凹槽,所述第一旋转轴和第二旋转轴通过扁矩形凸起与扁矩形凹槽相互插接配合实现同轴连接。扁矩形凸起与扁矩形凹槽相配合处优选采用松配合。

10)所述支撑环与转轴安装孔之间采用紧配合,与第二旋转轴之间保持相对转动。

11)所述支撑环优选采用耐磨聚四氟乙烯材料制成,以延长其使用寿命。

12)从动齿轮的齿数优选少于主动齿轮的齿数,以尽量减小所述摆角传感器所需的安装空间。

13)所述从动齿轮可以通过平键和挡圈实现其相对第二旋转轴的径向和轴向定位。

14)所述主动齿轮和从动齿轮的齿宽应尽量窄,既有利于减轻传动齿轮的重量,又有利于减小传动齿轮所需的安装空间。

15)所述主动齿轮和从动齿轮优选采用轻质的非金属材料制成,以减轻传动齿轮的重量。

16)所述旋转编码器可以包括绝对多圈位置编码器、编码器座、线路板、电缆固定头、六角铜柱等组成部分。

本发明的所述摆角传感器的安装方法如下:

首先将第一旋转轴3紧固于旋转编码器2的转子端,再依次将旋转编码器2的定子、固定座4等固定于小箱体1的右侧箱壁的内侧端面上,将第二旋转轴7左端的凹槽对准第一旋转轴3的右端的凸起插接连接,然后再依次安装密封圈5、支撑环6和从动齿轮8等。

上述零件装成组件后再从机身壳体13的上窗口整体下放,在下放过程中通过观察孔检查主、从动齿轮啮合情况,如果主、从动齿轮啮合位置不正确,可以使用长条形工具插入辅助转轴安装孔通过拨动从动齿轮来辅助修正从动齿轮的位置,直至主从动齿轮正常啮合,最后通过定位销10精准定位小箱体1的左右和前后位置。

由于安装时可先将第一旋转轴和第二旋转轴的卡口结构对准安装成一个整体,再连同旋转编码器、小箱体整体下放到机身壳体内,不再需要盲装以及在盲装过程中对准卡口结构,因此极大地简化了摆角传感器的安装操作。

所述摆角传感器的工作原理如下:

短壁采煤机摇臂与摇臂的回转轴14是一体的,摇臂的摆角即为主动齿轮9的摆动角度,摇臂的摆动带动主动齿轮转动,主动齿轮传递动力给从动齿轮,从动齿轮和第二旋转轴随之摆动,第一旋转轴与旋转编码器也同步转动,旋转编码器2的转子回转角度即为从动齿轮8的回转角度,因此旋转编码器的转子回转角度与摇臂的摆角的比值就是主从动齿轮的齿数比。通过所获得的旋转编码器的转子回转角度实时值,就可以换算出摇臂的摆角角度实时值,进而计算出单滚筒采煤机摇臂360°摆动时的实时高度,由此实现对单滚筒采煤机采高的实时自动检测。

本发明的摆角传感器结构更简单,安装操作大大简化,测量数据更准确,还降低了加工精度要求。

本文所称的右是与左相对的概念,表达相对位置关系,不代表绝对方位。

- 单滚筒采煤机用摆角传感器

- 单滚筒采煤机用摆角传感器