新型耐酸耐碱碳砖及其制备方法

文献发布时间:2023-06-19 10:16:30

技术领域

本发明涉及耐酸耐碱砖技术领域,特别涉及一种新型耐酸耐碱碳砖及其制备方法。

背景技术

目前耐酸耐碱砖的生产工艺路线是:将骨料与沥青结合剂混合后制成大坯,经过高温埋碳烧成,然后切割大坯加工成所需产品。目前耐酸耐碱砖的生产工艺存在以下缺点:1、由于用沥青做结合剂,工艺过程中为保持物料有一定的可塑性,必须给物料和沥青加热,污染环境。制坯过程中,沥青散发出来的有害气体,严重危害员工身体健康;2、沥青加热过程中常伴有可燃气体逸出,易燃易爆,存在非常大的安全隐患;3、烧成完成以后,对大坯进行二次切割加工,物料浪费大,粉尘环境污染大,工人劳动强度大,工作中有安全隐患;4、对大坯进行切割加工,受机械精度及员工操作精细程度影响,产品外形尺寸偏差较大。

发明内容

本发明的目的在于针对现有技术的不足之处,提供一种新型耐酸耐碱碳砖及其制备方法,旨在解决现有的耐酸耐碱砖的生产工艺存在诸多缺点的问题。

本发明提供了一种新型耐酸耐碱碳砖,以下重量份数计,所述新型耐酸耐碱碳砖包括:骨料55-70份、焦粉15-25份、增碳剂5-10份、结合剂2-10份;其中,所述结合剂包括呋喃树脂、酚醛树脂、煤沥青、煤焦油中的至少一种。

可选地,所述骨料包括石油焦、沥青焦、冶金焦、石墨化焦中的至少一种。

本发明还提供了一种新型耐酸耐碱碳砖的制备方法,包括:

将各种原料混合均匀,得到即时温度为30-80℃的混合料;

将混合料摊开,使气体挥发并降温至70℃以下;

将降温后的混合料倒入压机,进行砖坯成型,得到生坯;

将生坯静置12-48个小时;

将生坯放入介质中浸置40分钟至12个小时;

将生胚在700-2600℃环境下烧成28-120小时,得到成品。

可选地,所述压机为80T以上的压机。

可选地,所述介质包括呋喃树脂、酚醛树脂、煤沥青、煤焦油中的至少一种。

本发明还提供了一种新型耐酸耐碱碳砖的制备方法,包括:

将各种原料混合均匀,得到即时温度为30-80℃的混合料;

将混合料摊开,使气体挥发并降温至70℃以下;

将降温后的混合料倒入压机,进行砖坯成型,得到生坯;

将生坯静置12-48个小时;

将生胚表面均匀涂抹粘合剂;

将涂抹后的生坯静置24-48个小时;

将生胚在700-2600℃环境下烧成28-120小时,得到成品。

本发明提供的技术方案中,消除了过去生产工艺中的有害气体、粉尘排放,消除有害气体、粉尘对人体的危害;改善了员工生产环境,降低有害气体、粉尘对环境的污染;消除沥青加热过程中常伴有可燃气体逸出,除去易燃易爆的安全隐患;提高物料投入产出比,降低生产成本;降低工人劳动强度,节能降耗,缩短生产周期,提高了生产效率。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

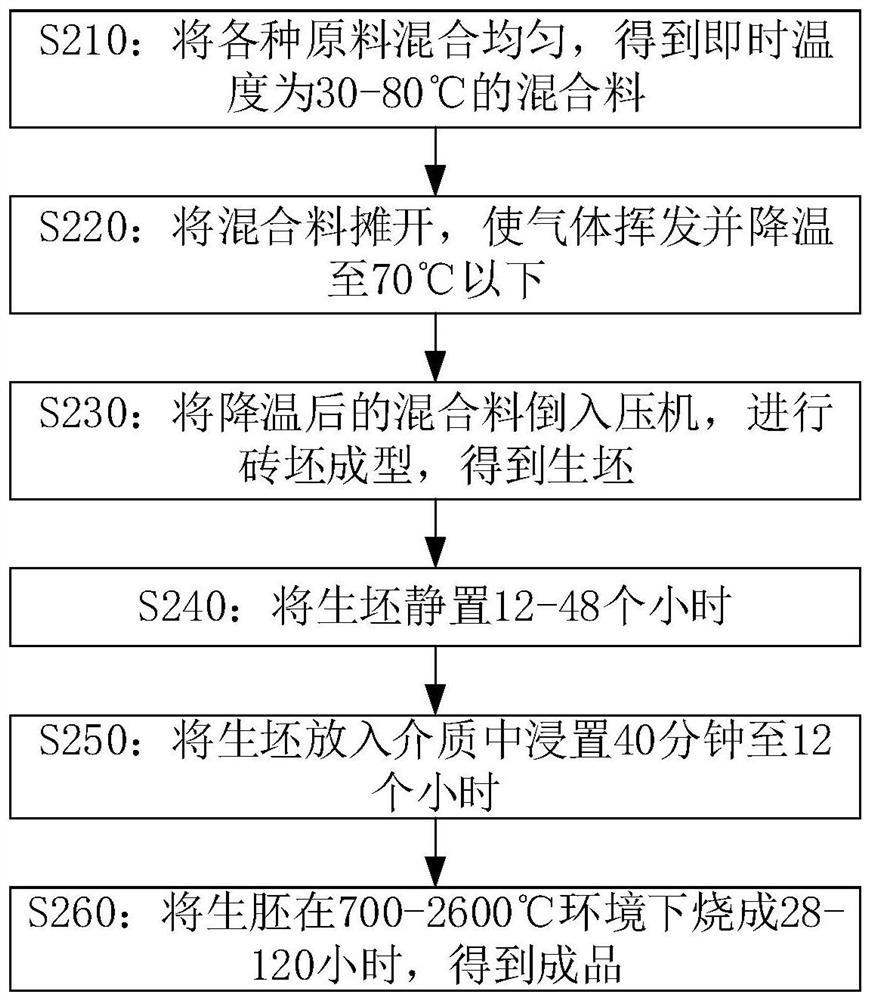

图1为本发明提供的新型耐酸耐碱碳砖的制备方法的流程示意图之一;

图2为本发明提供的新型耐酸耐碱碳砖的制备方法的流程示意图之二。

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后……),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“A和/或B”为例,包括A方案、或B方案、或A和B同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

本发明提供一种新型耐酸耐碱碳砖,该新型耐酸耐碱碳砖包括以下重量百分比的原料:骨料55-70份、焦粉15-25份、增碳剂5-10份、结合剂2-10份;其中,结合剂包括呋喃树脂、酚醛树脂、煤沥青、煤焦油中的至少一种,骨料包括石油焦、沥青焦、冶金焦、石墨化焦中的至少一种。

配料1:石油焦55-70份、焦粉15-25份、增碳剂5-10份、结合剂2-10份,上述原料重量份之和为100份。

配料2:沥青焦55-70份、焦粉15-25份、增碳剂5-10份、结合剂2-10份,上述原料重量份之和为100份。

配料3:冶金焦55-70份、焦粉15-25份、增碳剂5-10份、结合剂2-10份,上述原料重量份之和为100份。

配料4:石墨化焦55-70份、焦粉15-25份、增碳剂5-10份、结合剂2-10份,上述原料重量份之和为100份。

在上述配料中,结合剂包括不限于:呋喃树脂、酚醛树脂、煤沥青、煤焦油等通用碳制品粘合剂,可根不同产品质量要求选用合适的粘合剂。例如,结合剂包括呋喃树脂、酚醛树脂、煤沥青、煤焦油中的至少一种。

图1为本发明提供一种新型耐酸耐碱碳砖的制备方法的一实施例,如图1所示,该新型耐酸耐碱碳砖的制备方法包括以下步骤。

步骤S210:将各种原料混合均匀,得到即时温度为30-80℃的混合料。

具体的说,按照上述配料1至配料4中的任一个准备原料,将准备好原料混合均匀,得到混合料,且混料完成后料温即时温度为30-80℃。

步骤S220:将混合料摊开,使气体挥发并降温至70℃以下。

步骤S230:将降温后的混合料倒入压机,进行砖坯成型,得到生坯。

可选的,将经步骤S220得到的混合料倒入80T以上压机,进行砖坯成型,得到生坯。

步骤S240:将生坯静置12-48个小时。

步骤S250:将生坯放入介质中浸置40分钟至12个小时。

具体的说,将经步骤S240得到生坯放入介质中浸置40分钟至12个小时,其中,介质可以包括呋喃树脂、酚醛树脂、煤沥青、煤焦油等中的至少一种。

步骤S260:将生胚在700-2600℃环境下烧成28-120小时,得到成品。

具体的说,将经步骤S250得到的生胚进行焙烧,得到防腐耐碱砖成品。

图2为本发明提供一种新型耐酸耐碱碳砖的制备方法的又一实施例,如图2所示,该新型耐酸耐碱碳砖的制备方法包括以下步骤。

步骤S310:将各种原料混合均匀,得到即时温度为30-80℃的混合料。

步骤S320:将混合料摊开,使气体挥发并降温至70℃以下。

步骤S330:将降温后的混合料倒入压机,进行砖坯成型,得到生坯。

步骤S340:将生坯静置12-48个小时。

步骤S350:将生胚表面均匀涂抹粘合剂。

具体的说,将生胚表面均匀涂抹粘合剂,以降低制品显气孔率。

步骤S360:将涂抹后的生坯静置24-48个小时。

步骤S370:将生胚在700-2600℃环境下烧成28-120小时,得到成品。

为了是新型耐酸耐碱碳砖获得更好的使用效果,在焙烧完成后可根据实际情况进行二次甚至多次浸置后再次焙烧,逐步降低气孔率及提高石墨化程度,以获得更好质量的产品。

与现有技术相比,本发明的新型耐酸耐碱碳砖及其制备方法具有如下优点:

1、石墨化比例低,能耗降低;

2、除了过去生产工艺中的有害气体、粉尘排放,对人体的危害;不仅改善了员工生产环境,而且还大幅度降低了环境污染;

3、一次成型,物料损失比低,不需要进行切割,生产时间短,提高了生产效率;

4、冷却时变形量小,合格率高;

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

- 新型耐酸耐碱碳砖及其制备方法

- 耐酸防腐碳砖用胶泥及其制备方法