均温板上盖板的制备方法以及均温板

文献发布时间:2023-06-19 10:19:37

【技术领域】

本发明涉及散热技术领域,具体涉及一种均温板上盖板的制备方法以及均温板。

【背景技术】

目前业内的均温板上盖板毛细结构的制造方法主要有铜粉烧结和铜网粘结两种,烧结工艺复杂、效率低且价格高昂,而采用在均温板内侧粘结铜网方法得到的毛细结构与盖板结合力较差,使其毛细性能无法保持稳定,成品率不高,难以大规模生产。因此亟需开发一种工艺简单、成本低廉且与盖板结合紧密、性能稳定高效的毛细结构制作方法。

【发明内容】

本发明的目的之一在于提供一种均温板上盖板的制备方法,通过电化学沉积的方法在均温板内侧构建毛细结构,该方法操作便利,工艺简单,成本低,且构建的毛细结构厚度易控,性能良好,与盖板结合紧密,可用于制作超薄均温板,解决了传统方法的大部分工艺缺陷。

本发明的技术方案如下:

一种均温板上盖板的制备方法,包括以下过程:

制作均温板的上盖板;

对所述上盖板进行电化学沉积,在所述上盖板的内壁沉积形成具有多孔结构的毛细结构层,其中,所述上盖板作为所述电化学沉积的阴极,所述毛细结构层的材质为锌镍合金,所述电化学沉积的电解液包括60g/L-120g/L的硫酸镍、60g/L-120g/L的硫酸锌、40g/L-100g/L的氯化铵和0.7g/L-3.7g/L的第二添加剂,所述第二添加剂包括0.5g/L-1.5g/L的糖精钠、0.2g/L-1g/L的邻磺基苯甲醛和0.01g/L-1.2g/L的烟酸中的至少一种;

对所述毛细结构层进行热处理,得到具有毛细结构层的均温板上盖板。

优选的,所述电解液的pH值为2-5。

优选的,所述电解液还包括酸性缓冲试剂,所述酸性缓冲试剂为0.01g/L-40g/L的硼酸。

优选的,所述电解液还包括络合剂,所述络合剂包括0.01g/L-50g/L的乙酸和/或0.01g/L-50g/L的柠檬酸钠。

优选的,所述电解液的温度为30℃-60℃;所述电化学沉积的电流密度为4A/dm2-10 A/dm2;所述电化学沉积的时间为12min-120min。

优选的,所述热处理之前,还包括对所述毛细结构层进行刻蚀以提高所述毛细结构层的孔隙率的过程。

优选的,所述刻蚀为碱蚀,所述碱蚀的过程为:将所述毛细结构层置于氢氧根浓度为0.6mol/L-6mol/L的碱溶液中浸泡10min-100min。

优选的,所述热处理的过程为:将所述上盖板置于真空或无氧保护气氛中进行所述热处理,所述热处理的温度为300℃-800℃,所述热处理的时间为30min-60min。

优选的,所述上盖板电化学沉积所述毛细结构层之前,还包括对所述上盖板进行除油和/或除锈的过程。

优选的,所述除油的过程为:将所述上盖板置于除油液中,作为阴极,电解,完成后冲洗所述上盖板,得到除油后的上盖板;

所述除锈的过程为:将所述上盖板置于除锈液中浸泡,完成后冲洗所述上盖板,得到除锈后的上盖板。

优选的,所述除油液为pH值为7-9的碱性溶液;所述除油液的温度为50℃-60℃;所述电解的电流密度为2A/dm2-5 A/dm2;所述电解的时间为2min-5min。

优选的,所述碱性溶液包括20g/L-50g/L的磷酸三钠、20g/L-40g/L的碳酸钠、10g/L-30g/L的偏硅酸钠和1ml/L-5ml/L的OP乳化剂。

优选的,所述除锈液为混合酸溶液;所述混合酸溶液包括150g/L-250g/L的硫酸、5g/L-15g/L的硝酸、2g/L-10g/L的盐酸、5g/L-10g/L的尿素和0.2g/L-1g/L的苯并三氮唑;所述上盖板置于所述混合酸溶液中浸泡的时间为2min-5min。

本发明还提供了一种均温板,包括下盖板和上述方法制备得到的均温板上盖板,所述均温板上盖板和所述下盖板盖合形成内部用于存储冷却介质的密封腔体,所述毛细结构层位于所述密封腔体内。

本发明的有益效果在于:

1)通过电化学沉积的方法形成毛细结构层,不仅工艺简单、易控且成本低廉,而且能够得到厚度为0.03mm-0.1mm的超薄毛细结构层,解除了传统毛细结构制造的厚度限制,可用于制造超薄均温板,有效节省了均温板的占用空间,拓宽了均温板的使用范围。

2)通过热处理,能够提高毛细结构层的强度,以及提高毛细结构层与上盖板的结合强度,得到性能稳定高效的毛细结构。

3)通过精选电解液的组份及组份含量,控制所生成的毛细结构层的晶体形态、厚度、沉积速度以及沉积质量等,能够得到粒径在20-200μm范围,孔隙的孔径在微-纳米范围(100nm≤孔径≤100μm),以及孔隙的深度在20μm以上的毛细结构,以产生显著的毛细效果,从而提高换热效率。

【附图说明】

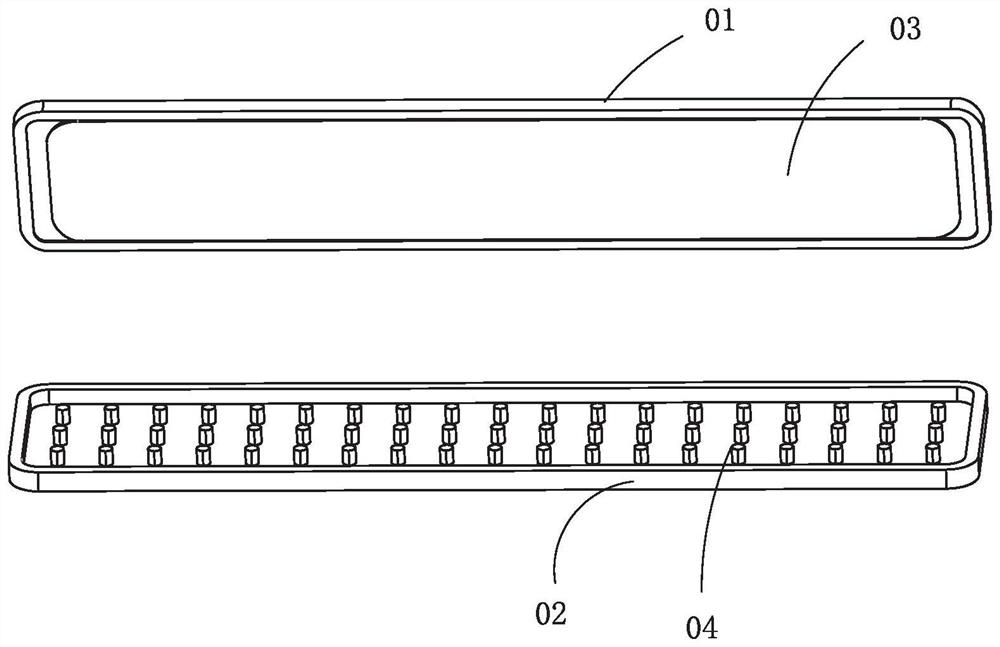

图1是本发明一具体实施例的均温板的爆炸结构示意图。

图2是本发明一具体实施例的均温板上盖板的制备方法的流程示意图。

图3是本发明一具体实施例生成的锌镍合金毛细结构层的SEM图像。

图4是图3所示图像放大500倍的局部放大图。

图5是图3所示图像放大10000倍的局部放大图。

图6是图3所示结构沿直线弯折180°处的界面形貌图。

【具体实施方式】

下面结合附图和具体实施方式对本发明作进一步说明。

参考图1,本发明公开了一种均温板,包括均温板上盖板01和下盖板02,均温板上盖板01和下盖板02盖合形成内部用于存储冷却介质的密封腔体,均温板上盖板01的内壁设有具有多孔结构的毛细结构层03(图中仅体现毛细结构层,但未体现多孔结构),均温板上盖板01和下盖板02之间还设置有用于支撑毛细结构层03的支撑柱04。

在一具体实施例中,毛细结构层03的厚度为0.03mm-0.1mm,以制造超薄均温板,有效节省了均温板的占用空间,拓宽了均温板的使用范围。

在一具体实施例中,均温板的厚度为0.1mm-0.8mm。

在一具体实施例中,均温板上盖板01和下盖板02可以为金属材质或金属合金材质,其具有更高的换热效率,在本具体实施例中,为铜材质或铜合金材质。

毛细结构层03的材质为锌镍合金材质。

支撑柱04包括多个且呈阵列排布。

均温板上盖板01和下盖板02可以通过焊接的方式组装成均温板成品。

参考图2,本发明还提供了一种上述均温板上盖板的制造方法,包括以下过程:

步骤S1:制作均温板的上盖板01和下盖板02。

为了制造超薄均温板,优选的,采用蚀刻的方法形成具有凹槽的上盖板01和/或下盖板02,上盖板01和下盖板02盖合后,凹槽形成用于存储冷却介质的密闭腔体。蚀刻前,上盖板01和下盖板02的基底厚度可以在0.05mm-0.4mm之间。

在进行电化学沉积之前,优选的,还包括对上盖板01进行除油和/或除锈的过程,具体如下。

步骤S2:对上盖板01进行除油,以去除上盖板01内壁的油污,使上盖板01内壁完全亲水,便于后续电化学沉积中及时排走阴极产生的气体,便于控制沉积的晶体的形态和沉积速度。

在一具体实施例中,除油的过程为:将上盖板01置于除油液中,作为阴极,电解,完成后冲洗上盖板01,得到除油后的上盖板01。采用电解的方式除油,可以强化除油效果,且除油速度更快,以确保上盖板01内壁在后续电化学沉积中完全亲水。将上盖板01作为阴极,电解时析出氢气,析氢量多,氢气分散性好,气泡尺寸小,乳化作用强烈,除油效果好,速度快,且不腐蚀上盖板01。

在一具体实施例中,除油液可以为pH值为7-9的碱性溶液,在碱性溶液中,可以保证阴极持续产生氢气,使电解反应持续、快速进行。

在一具体实施例中,碱性溶液包括20g/L-50g/L的磷酸三钠、20g/L-40g/L的碳酸钠、10g/L-30g/L的偏硅酸钠和1ml/L-5ml/L的OP乳化剂。在该碱性溶液中,上述配比的磷酸根、碳酸根和偏硅酸根相结合,能够使电解液的pH值稳定的保持在7-9,OP乳化剂可以使产生的气泡均匀分散。

电解的电流密度、电解液的温度与电解时间是对除油质量影响较大的工艺参数,优选的,在一具体实施例中,除油液的温度为50℃-60℃,电解的电流密度为2A/dm

步骤S3:对步骤S2得到的上盖板01进行除锈,以去除上盖板01内壁的氧化皮等杂质,提高毛细结构层03与上盖板01的结合强度。

在一具体实施例中具体的,将步骤S2得到的上盖板01置于除锈液中浸泡,完成后冲洗上盖板01,得到除锈后的上盖板01。

在一具体实施例中,采用混合酸溶液进行除锈,混合酸溶液包括150g/L-250g/L的硫酸、5g/L-15g/L的硝酸、2g/L-10g/L的盐酸、5g/L-10g/L的尿素和0.2g/L-1g/L的苯并三氮唑。浸泡的时间为2min-5min。

步骤S4:对上盖板01进行电化学沉积,在上盖板01的内壁沉积形成具有多孔结构的毛细结构层02,其中,上盖板01作为电化学沉积的阴极,毛细结构层的材质为锌镍合金(镍的质量百分比为10%-30%),电化学沉积的电解液包括60g/L-120g/L的硫酸镍、60g/L-120g/L的硫酸锌、40g/L-100g/L的氯化铵和0.7g/L-3.7g/L的第二添加剂,第二添加剂包括0.5g/L-1.5g/L的糖精钠、0.2g/L-1g/L的邻磺酸基苯甲醛和0.01g/L-1.2g/L的烟酸中的至少一种。所述电解液的pH值为2-5。

在本过程中,电化学沉积的电解液的组份及组份含量、电化学沉积的参数(电解液温度、电流密度、电解时间)等都会影响毛细结构层03的晶体形态(例如紧实薄膜型、颗粒状、纤维状、树枝状、针锥状等)、厚度、沉积速度以及沉积质量等,因此,电化学沉积过程是复杂的,需要严格控制电解液及电化学沉积参数,以获得目标需求的沉积晶体。

在本发明中,毛细结构层02包括颗粒状晶体,且颗粒状晶体之间含有孔隙,颗粒状晶体的粒径在20μm-200μm范围,优选40μm-60μm,孔隙的孔径在微-纳米范围,即100nm≤孔隙的孔径≤100μm,孔隙的深度大于等于20μm,通过形成上述具有孔隙的颗粒状晶体,以产生显著的毛细效果,从而提高换热效率。

为了达到上述晶体的形态要求,使用特定的电解液配方和工艺参数,在一较佳实施例中,硫酸镍、硫酸锌浓度较高,以及增加氯离子和铵根离子,铵根离子可以使电解液的pH值稳定维持在2-5,锌镍合金在该pH值下能够得到较好沉积,从而得到目标需求的锌镍合金晶体形态以及实现较佳的沉积速度和沉积质量,通过添加特定的第二添加剂可以进一步调节沉积的晶体形态。

其中,糖精钠在电解液中以阴离子和阳离子存在,其为阴离子表面活性剂,邻磺酸基苯甲醛和烟酸则主要以分子结构存在,其为两性表面活性剂,上述三种组份也有晶粒细化作用和分散作用,其共同作用以得到目标形态的毛细结构层03。

电解液还包括酸性缓冲试剂,酸性缓冲试剂可以为0.01g/L-40g/L的硼酸,硼酸可以和氯化铵中铵根离子共同作用,调节电解液的pH值稳定在2-5。

电解液还包括络合剂,络合剂包括0.01g/L-50g/L的乙酸和/或0.01g/L-50g/L的柠檬酸钠。络合剂易与电解液中的金属离子结合,使金属离子以络合体形式存在,能够降低金属离子的沉降速度,控制毛细结构层03的厚度,络合剂还可以和上述第二添加剂相互配合,以实现目标形态的毛细结构层03,另,乙酸和柠檬酸钠还有助于稳定电解液的pH值,使沉积形成的毛细结构层03的质量更高,使电化学沉积更稳定。

除了严格精选电解液外,还需严格精选与电解液相互配合的电解工艺参数,在一较佳实施例中,电解液的温度为30℃-60℃;电化学沉积的电流密度为4A/dm

步骤S5:对电化学沉积毛细结构层03的均温板上盖板01的毛细结构层03进行刻蚀以提高毛细结构层03的孔隙率。

在一具体实施例中,刻蚀为碱蚀,碱蚀的过程为将毛细结构层03置于氢氧根浓度为0.6mol/L-6mol/L的强碱溶液中浸泡10min-100min。强碱溶液可以选自氢氧化钠溶液和氢氧化钾溶液中的至少一种。

步骤S6:对毛细结构层进行热处理,得到具有毛细结构层03的均温板上盖板01。热处理可以进一步加固毛细结构的强度。

在一具体实施例中,热处理的过程为:将半成品上盖板01置于真空或无氧保护气氛(例如,氢气或惰性气体等)中进行热处理,热处理的温度为300℃-800℃,热处理的时间为30min-60min。

通过上述技术方案实现毛细结构层,除油过程和生成毛细结构层过程均采用电化学方法进行,涉及的药品为常见药品,价格低廉,使用周期长,另一方面,电化学方法操作简便、设备简单、耗时短、能耗低,比起传统的铜粉烧结或铜网粘结方法,原料价低易得,同时无需经过长时间的高温烧结,很大程度上提高生产效率。

以下为具体实施例。

实施例1

S1.上盖板和下盖板的制作:通过对铜片进行蚀刻得到,铜片的厚度在0.05~0.4mm之间。

S2.除油:使用溶液为弱碱性除油液,成份包括磷酸三钠50g/L、碳酸钠20g/L、偏硅酸钠20g/L、OP乳化剂5ml/L,溶液温度为50℃,将上盖板放入该溶液中阴极电解4min,电流密度2A/dm

S3.除锈:使用溶液为混合酸溶液的除锈剂,成份包括硫酸180g/L、硝酸10g/L、盐酸2g/L、尿素5g/L、苯并三氮唑0.2g/L。在室温下将上盖板放入该溶液中浸泡5min,而后立即用纯水清洗干净。

S4.电化学沉积锌镍合金:使用溶液为硫酸镍80g/L、硫酸锌65g/L、硼酸30g/L、氯化铵100g/L、糖精钠1g/L、邻磺基苯甲醛0.5g/L,用氢氧化钠和硫酸调节pH值至4,将溶液升温至45℃后放入上盖板作为阴极,钛电极(铱系涂层)为阳极,沉积电流密度为4A/dm

S5.碱蚀:将上盖板于室温下浸入3mol/L氢氧化钠溶液,浸泡30min后取出洗净,置于75℃干燥箱中烘干10min。

S6.热处理:在氢气保护气氛下进行热处理,热处理的温度为300℃,时间为35min。

实施例2

S1.上盖板和下盖板的制作:通过对铜片进行蚀刻得到,铜片的厚度在0.05mm-0.4mm之间。

S2.除油:使用溶液为弱碱性除油液,成份包括磷酸三钠40g/L、碳酸钠20g/L、偏硅酸钠20g/L、OP乳化剂2ml/L,溶液温度为60℃,将上盖板放入该溶液中阴极电解5min,电流密度3A/dm

S3.除锈:使用溶液为混合酸溶液的除锈剂,成份包括硫酸200g/L、硝酸8g/L、盐酸5g/L、尿素10g/L、苯并三氮唑0.5g/L。在室温下将上盖板放入该溶液中浸泡3min,而后立即用纯水清洗干净。

S4.电化学沉积锌镍合金:使用溶液为硫酸镍120g/L、硫酸锌100g/L、乙酸50g/L、氯化铵45g/L、糖精钠0.7g/L、邻磺基苯甲醛0.6g/L、烟酸0.8g/L,用氢氧化钠和硫酸调节pH值至2.4,将溶液升温至40℃后放入上盖板作为阴极,铱钛电极为阳极,沉积电流密度为10A/dm

S5.碱蚀:将上盖板于室温下浸入5mol/L氢氧化钠溶液,浸泡60min后取出洗净,置于75℃干燥箱中烘干10min。

S6.热处理:在氢气保护气氛下进行热处理,热处理的温度为680℃,时间为45min。

实施例3

S1.上盖板和下盖板的制作:通过对铜片进行蚀刻得到,铜片的厚度在0.05mm-0.4mm之间。

S2.除油:使用溶液为弱碱性除油液,成份包括磷酸三钠50g/L、碳酸钠20g/L、偏硅酸钠20g/L、OP乳化剂3ml/L,溶液温度为55℃,将上盖板放入该溶液中阴极电解5min,电流密度2A/dm

S3.酸洗:使用溶液为混合酸溶液的除锈剂,成份包括硫酸220g/L、硝酸10g/L、盐酸5g/L、尿素10g/L、苯并三氮唑0.6g/L。在室温下将上盖板放入该溶液中浸泡3min,而后立即用纯水清洗干净。

S4.电化学沉积锌镍合金:使用溶液为硫酸镍110g/L、硫酸锌100g/L、乙酸50g/L、氯化铵40g/L、糖精钠0.9g/L、邻磺基苯甲醛0.7g/L、柠檬酸钠36g/L,用氢氧化钠和硫酸调节pH值至4.6,将溶液升温至52℃后放入盖板作为阴极,铱钛电极为阳极,沉积电流密度为8A/dm

S5.碱蚀:将上盖板于室温下浸入1mol/L氢氧化钠溶液,浸泡10min后取出洗净,置于75℃干燥箱中烘干10min。

S6.热处理:在真空条件下进行热处理,热处理的温度为300℃,时间为30min。

实验例1

图3是本发明一具体实施例生成的锌镍合金毛细结构层的SEM图像,图4和图5分别是图3所示结构放大500倍和10000倍的局部放大图,从图中可以看出:锌镍合金毛细结构层是由颗粒状晶体沉积形成,颗粒状晶体的粒径在20μm-200μm范围,颗粒状晶体之间含有孔隙。

图6是图3中沿直线弯折180°的截面形貌图,从图中可以看到:毛细结构层未与上盖板分离,结构良好,可见,毛细结构层的结合力良好,未出现起皮、脱落等问题,100nm≤孔隙的孔径≤100μm,孔隙的深度大于等于20μm。

表1为实施例1-3得到的均温板的形态参数和性能参数,从表1可以看到:本发明得到的毛细结构层的厚度更薄,可以低至0.03mm,且具有较高的垂直吸液速率,现有技术中采用铜粉烧结或铜网粘结方法制备的毛细结构层的厚度在0.3mm-0.5mm范围,可见,本发明的方法不仅工艺简单、成本低廉且能够得到与上盖板结合紧密、性能稳定高效且尺寸更小的均温板。

表1:各实施例和对比例得到的均温板的形态参数和性能参数

以上所述的仅是本发明的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进,但这些均属于本发明的保护范围。

- 均温板上盖板的制备方法以及均温板

- 均温板上盖板的制备方法以及均温板