轴向磁流体动密封结构

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及冶金领域,特别是涉及一种用于真空精密铸造炉拉晶机构的轴向磁流体动密封结构。

背景技术

真空精密铸造炉是一种用于材料科学、冶金工程技术领域的真空铸造设备。精密铸造炉在真空条件下,利用中频感应加热原理,使用高温母合金料锭将镍、钛、铝等活泼金属含量较高的合金在真空中熔解,通过模壳提升装置将失腊法制成的陶瓷铸模快速上升到真空熔炼腔体内浇筑,然后返回铸模腔保温冷却成型,这样铸件在不破真空情况下进行完全熔炼浇筑冷却成型,主要应用于航天发动机叶片上。拉晶装置是真空精密铸造炉重要的机构,拉晶主轴的稳定直接关系到产品合格与否,磁流体密封避免了密封件和往复运动主轴的摩擦而产生碎屑,同时磁流体作为一种油基流体,本身亦具有润滑作用,其对保护机械设备零部件减少摩擦磨损具有重要作用,也使装置本身在拉晶过程中更加平稳,更有利于金相的成形。

现有用于真空精密铸造炉拉晶机构的轴往复运动的磁流体密封结构一般包括带中空腔的壳体、轴,轴和壳体之间设置永磁体和极靴。例如,中国专利CN207569210U公开了一种往复运动用磁流体密封结构,包括中空的壳体、设置于壳体内腔的往复轴,至少一个永磁体,每一个永磁体两侧分别设有极靴,环绕每一个极靴的内圆面至少开有一个凹槽,每一个凹槽内安装有Y型密封圈;极靴的内圆面设有极齿,极齿与往复轴外表面之间存在间隙,间隙处注有磁流体。本实用新型通过磁流体和Y型密封圈的组合使用,形成了耐压性能和密封性能均优异的密封结构。该方案往复运动用磁流体密封结构用Y型密封圈较多,增加了摩擦力,在没有磁流体密封的情况下有一定的密封效果,磁流体密封只是起到一种辅助密封,没有发挥磁流体密封的优势;因该结构运动主轴会与极靴产生干磨,使极靴在主轴长时间运动过后,极靴与主轴间隙逐渐扩大,导致磁流体密封失效。并且,该专利的密封方式还是主要使用橡胶件密封,橡胶件包括丁腈橡胶、氢化丁腈橡胶、硅橡胶、氟橡胶等,橡胶件密封应用较为广泛,但是橡胶件密封存在易膨胀溶解、易被密封件磨损、易污染密封介质、易老化等诸多缺点,橡胶件密封容易造成密封性能差,使密封设备丧失密封性能。

综上所述,现有技术主要存在以下缺陷有待改进;

1)现有的动密封结构多采用多个O密封圈和Y型密封圈一类的橡胶密封圈,橡胶圈易老化,2~3年内需更换密封圈。

2)橡胶密封圈的动密封摩擦系数大,若润滑不及时,容易造成卡顿和震动,影响动密封结构的使用。

3)极靴上形成有多个Y型密封圈,使摩擦系数增大。

4)往复运动主轴容易和极靴发生摩擦,影响动密封结构的使用。

5)无法在不拆卸装置的情况下添加磁流体,对于尺寸较小的磁流体动密封装置影响较小,对于尺寸较大,拆卸繁琐的磁流体动密封装置,后期维护费时费力。

6)由于存在摩擦磨损的问题,导致其无法同时实现零泄漏和长寿命要求。在轴往复运动中,部分液体形成液体膜;当磁场力不足以束缚这层膜时,磁流体便会在压差作用下进入密室,造成污染。因为高温下液体粘度下降,耐压性下降,所以常常配合制冷措施。无论采用单级密封还是多级密封,主要影响的是密封性能,对耐压性能的影响不大,整个动密封结构的耐压性能差。

发明内容

在发明内容部分中引入了一系列简化形式的概念,该简化形式的概念均为本领域现有技术简化,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

本发明要解决的技术问题是提供一种以磁流体作为动密封执行主体或密封部,以其他阻流件降低瞬间压差产生的冲击(冲击力),能避免磁流体流失的轴向磁流体动密封结构。

为解决上述技术问题,本发明提供的一种轴向磁流体动密封结构,包括:

阻流件,其仅设置在中间位置永磁体相邻的两个极靴中至少其中之一的内圆面中心,其与轴无接触,其与轴之间形成有第一预设间隙,其用于阻挡气压瞬变产生气流对磁流体容置密封空间内磁流体的冲击;

第一种密封件,其仅设置在所述极靴中最外侧的两个极靴外圆面;

极齿,其形成在各极靴内圆面,其与轴之间形成有磁流体容置密封空间,各极齿与轴无接触且彼此间形成第二预设间隙;

隔磁件,其设置于中空的壳体内,其分别固定在所述极靴中最外侧的两个极靴轴向外侧;

端盖,其分别设置在中空的壳体两端,其中心形成有供轴穿过的轴孔;

第二种密封件,盖装在端盖和轴之间;

其中,在壳体抽真空时磁流体填充满磁流体容置密封空间使轴与极齿之间形成密封,第一预设间隙小于第二预设间隙。

可选择的,进一步改进所述的轴向磁流体动密封结构,还包括:

添磁结构,其形成在隔磁件上方的壳体上,其用于在初始安装或磁流体流失时补充磁流体。

可选择的,进一步改进所述的轴向磁流体动密封结构,隔磁件是与极靴相邻一侧形成有环形凹部的隔磁环。

可选择的,进一步改进所述的轴向磁流体动密封结构,所述添磁结构包括:

第一通孔,其形成在隔磁件上方的壳体上,其用于自外部添加磁流体,其与隔磁件相邻的孔口位于环形承接部中;

环形承接部,其形成在隔磁件外圆与第一通孔底部对应的位置;

多个第二通孔,其形成在环形承接部底部的隔磁件上,各第二通孔在隔磁件外圆一个径向面上彼此之间形成有预设夹角,且以轴心线形成对称;

磁流体容置腔,其由环形隔磁件上的凹部、轴以及与该隔磁件相邻的极靴形成。

可选择的,进一步改进所述的轴向磁流体动密封结构,所述第一通孔由两部分组成,其上部是一螺纹孔,其下部是一子通孔,螺纹孔径大于子通孔孔径,该螺纹孔能固定添磁盖形成密封。

可选择的,进一步改进所述的轴向磁流体动密封结构,还包括:

支撑导向件,其固定在多个极靴中除中间的两个极靴之外其余极靴中至少两个极靴的内圆面,其用于固定轴与各极齿之间距离并对轴形成导向,使轴与各极齿无接触且彼此间形成第二预设间隙。

可选择的,进一步改进所述的轴向磁流体动密封结构,阻流件是形成在该磁流体结构的中间两个极靴的内圆中间位置凹槽内的星型密封圈,第一种密封件是形成在多个极靴中最外侧的两个极靴外圆面凹槽内的O型密封圈,第二种密封件是盖装在端盖和轴之间的防尘圈。

可选择的,进一步改进所述的轴向磁流体动密封结构,轴为空心轴。

可选择的,进一步改进所述的轴向磁流体动密封结构,所述第一预设间隙范围为0.1丝-10丝,所述第二预设间隙范围为10丝-50丝。

本发明与现有技术的主要区别在于,本发明的轴向磁流体动密封结构以磁流体作为主要密封执行机构,在壳体的多个极靴中间位置的极靴内圆面中心形成有阻流件,该阻流件用于隔离动密封结构两端的高低压差,防止动密封结构两端压力快速变化(例如连接真空精密铸造炉模室腔体时,由于真空和大气压差存在的瞬间冲击)对磁流体密封产生冲击造成的密封失效。并且,本发明还设置了多种添磁结构,用于向动密封结构添加磁流体,拟补由于初始安装或长时间使用产生的磁流体流失,使动密封结构的磁流体保持充足,进而确保以磁流体作为主要密封执行机构实现密封的有效性。

综上所述,本发明至少能实现以下技术效果:

1、相对现有技术中以密封圈、密封垫等橡胶件作为主要密封执行机构的方案,本发明的使用年限更长,密封及使用效果更佳,使用成本更低,具体原因如下:

橡胶类密封件易老化,因此本发明采用磁流体作为密封主要执行机构的使用年限更长。

橡胶类密封件随着使用时间密封效果会逐渐变差,因此本发明采用磁流体作为密封主要执行机构的密封效果更佳;并且,橡胶类密封件的摩擦系数大,在使用过程中若出现润滑不及时易造成卡顿和震动,严重影响动密封的动作和密封效果,因此本发明采用磁流体作为密封主要执行机构使用效果更佳。

橡胶类密封件的老化造成其更换周期通常为2~3年,更换橡胶类密封件既造成成本上升又影响生产效率,因此本发明采用磁流体作为密封主要执行机构使用成本更低。

2、本发明的支撑导向件能避免轴在长期的往复运动中发生偏移造成与极靴的摩擦,能固定轴与极靴之间的间隙,保证轴运动的一致性、保护轴和极靴内圆面上的极齿不被磨损。

3、本发明能避免磁流体流失造成的密封失效,可以在不拆解的情况下补充磁流体,本发明尤其适用于尺寸不小于直径100mm的往复运动主轴、集成度高的动密封结构。

4、本发明的阻流件能隔离动密封结构两端的高低压差,防止动密封结构两端压力快速变化产生气流对磁流体密封产生冲击造成的密封失效;并且,在轴的运动上,本发明仅采用一种接触面积小的阻流件(星型密封圈),相对现有技术即使橡胶老化由于只有一个橡胶件对轴的摩擦力也较小。

5、本发明设置了在两侧隔磁件上设置了添磁结构,用于向动密封结构添加磁流体,拟补由于初始安装或长时间使用产生的磁流体流失,使动密封结构的磁流体保持充足,进而确保以磁流体作为主要密封执行机构实现密封的有效性,有利于节约后续设备维护时间,提高生产效率。

6、本发明以磁流体作为主要密封执行机构实现密封,通过高饱和磁强度的磁流体能实现严密的高度稳定的动密封。

现有技术在执行密封时,通过轴和极靴之间的多个密封橡胶件作为主要的密封执行机构,磁流体起的辅助作用(填充密封橡胶件未实现密封的位置)。现有技术随着密封橡胶件的老化,密封逐渐失效摩擦阻力增大,随着磁流体的流失,密封效果必然变弱,甚至失去密封效果。而本发明是通过在磁流体作为主要的密封执行结构,阻流件作为阻挡气压瞬变产生气流对所述磁流体容置密封空间内磁流体的冲击的辅助作用。在试验中本发明几乎没有泄露,可使真空精密铸造炉模室腔体内可以快速抽空,进而提高工作效率。

附图说明

本发明附图旨在示出根据本发明的特定示例性实施例中所使用的方法、结构和/或材料的一般特性,对说明书中的描述进行补充。然而,本发明附图是未按比例绘制的示意图,因而可能未能够准确反映任何所给出的实施例的精确结构或性能特点,本发明附图不应当被解释为限定或限制由根据本发明的示例性实施例所涵盖的数值或属性的范围。下面结合附图与具体实施方式对本发明作进一步详细的说明:

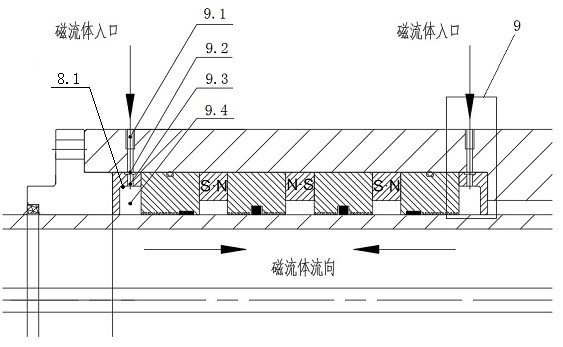

图1是本发明第一实施例结构示意图。

图2是本发明第二实施例结构示意图。

图3是本发明第三实施例结构示意图。

附图标记说明

轴1

壳体2

永磁体3

极靴4

阻流件5

第一种密封件6

极齿7

隔磁件8

环形凹部8.1

添磁结构9

第一通孔9.1

环形承接部9.2

第二通孔9.3

磁流体容置腔9.4

端盖10

第二种密封件11

支撑导向件12。

具体实施方式

以下通过特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所公开的内容充分地了解本发明的其他优点与技术效果。本发明还可以通过不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点加以应用,在没有背离发明总的设计思路下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。本发明下述示例性实施例可以多种不同的形式来实施,并且不应当被解释为只限于这里所阐述的具体实施例。应当理解的是,提供这些实施例是为了使得本发明的公开彻底且完整,并且将这些示例性具体实施例的技术方案充分传达给本领域技术人员。

应当理解的是,当元件被称作“连接”或“结合”到另一元件时,该元件可以直接连接或结合到另一元件,或者可以存在中间元件。不同的是,当元件被称作“直接连接”或“直接结合”到另一元件时,不存在中间元件。在全部附图中,相同的附图标记始终表示相同的元件。此外,还应当理解的是,尽管在这里可以使用术语“第一”、“第二”等来描述不同的元件、参数、组件、区域、层和/或部分,但是这些元件、参数、组件、区域、层和/或部分不应当受这些术语的限制。这些术语仅是用来将一个元件、参数、组件、区域、层或部分与另一个元件、参数、组件、区域、层或部分区分开来。因此,在不脱离根据本发明的示例性实施例的教导的情况下,以下所讨论的第一元件、参数、组件、区域、层或部分也可以被称作第二元件、参数、组件、区域、层或部分。

第一实施例;

如图1所示,本发明提供一种轴向磁流体动密封结构,以本发明结构连接在真空精密铸造炉模室腔体作为示例性说明,包括:

轴1,其设置于中空的壳体2内,其能在壳体2中往复移动;

至少三个永磁体3,并列固定在轴1外圆与壳体2内壁之间,且用永磁体总数量为单数;

多个极靴4,每个永磁体3两侧各设置一个极靴4;

阻流件5,其仅设置在中间位置永磁体3相邻的两个极靴4中至少其中之一的内圆面中心,其与轴1无接触,其与轴1之间形成有第一预设间隙,其用于阻挡气压瞬变产生气流对磁流体容置密封空间内磁流体的冲击;

相应的,也可以选择中间位置永磁体3相邻两个极靴4内圆面中心均设置阻流件,其密封效果更好;

第一种密封件6,其仅设置在所述极靴4中最外侧的两个极靴4外圆面;

极齿7,其形成在各极靴4内圆面,其与轴1之间形成有磁流体容置密封空间(磁流体在该处实现密封),各极齿7与轴1无接触且彼此间形成第二预设间隙;

隔磁件8,其设置于中空的壳体2内,其分别固定在所述极靴4中最外侧的两个极靴4轴向外侧;

端盖10,其分别设置在中空的壳体2两端,其中心形成有供轴2穿过的轴孔;

第二种密封件11,盖装在端盖10和轴1之间;

其中,在壳体2抽真空时,阻流件5用于阻挡气压瞬变产生气流对磁流体容置密封空间内磁流的冲击,由于第一预设间隙的存在其并不与轴1形成密封,磁流体填充满磁流体容置密封空间使轴与极齿之间形成密封,第一预设间隙小于第二预设间隙。

第一预设间隙和第二预设间隙的范围根据能够实际工艺选择,第一预设间隙越小其阻止气流的效果越好,相应的第二预设间隙需要在一定范围内,才能达到良好的密封效果。但是预设空间隙越小瞬间压差就会越大,磁流体更容易被吹走,因此以磁流体作为密封主要执行机构时,第一预设间隙应小于第二预设间隙,将需要承受的冲击力由阻流件承受,第一预设间隙建议范围0.1丝-10丝,第二预设间隙建议范围10丝-50丝。第一预设间隙和第二预设间隙的取值应当在建议范围内以实际工艺能达到的最小值为最佳。

图1示例性的表示了本发明第一实施例连接在真空精密铸造炉的情况,相对现有技术中以密封圈、密封垫等橡胶件作为主要密封执行机构的方案,本发明的使用年限更长,密封及使用效果更佳,使用成本更低。阻流件能隔离动密封结构两端的高低压差,防止动密封结构两端压力快速变化产生压力对磁流体密封产生冲击造成的密封失效;并且,在轴的运动上,本发明仅采用一个阻流件(星型密封圈),相对现有技术即使橡胶老化由于星型密封圈接触面积小对轴的摩擦力也较小。

为了便于描述,在这里可以使用空间相对术语,如“在……之下”、“在……之上”、“下面的”、“在……上方”、“上面的”等,用来描述如在图所示的一个元件或特征与其他元件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描绘的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他元件或特征下方”或“在其他元件或特征之下”的元件之后将被定位为“在其他元件或特征上方”或“在其他元件或特征之上”。因而,示例性术语“在……下方”可以包括“在……上方”和“在……下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述符做出相应解释。

第二实施例;

如图1结合图2所示,本发明提供一种轴向磁流体动密封结构,以本发明结构连接在真空精密铸造炉模室腔体作为示例性说明,包括:

轴1,其设置于中空的壳体2内,其能在壳体2中往复移动;

至少三个永磁体3(可根据实际情况成对增加永磁体3),并列固定在轴1外圆与壳体2内壁之间;

多个极靴4,每个永磁体3两侧各设置一个极靴4;

阻流件5,其仅设置在中间位置永磁体3相邻的两个极靴4中至少其中之一的内圆面中心,其与轴1无接触,其与轴1之间形成有第一预设间隙,其用于阻挡气压瞬变产生气流对磁流体容置密封空间内磁流体的冲击;

相应的,也可以选择中间位置永磁体3相邻两个极靴4内圆面中心均设置阻流件,其密封效果更好;

第一种密封件6,其仅设置在所述极靴4中最外侧的两个极靴4外圆面;

极齿7,其形成在各极靴4内圆面,其与轴1之间形成有磁流体容置密封空间(磁流体在该处实现密封),各极齿7与轴1无接触且彼此间形成第二预设间隙;

隔磁件8,其设置于中空的壳体2内,其分别固定在所述极靴4中最外侧的两个极靴4轴向外侧,隔磁件是与极靴相邻一侧形成有环形凹部8.1的隔磁环;

端盖10,其分别设置在中空的壳体2两端,其中心形成有供轴2穿过的轴孔;

第二种密封件11,盖装在端盖10和轴1之间;

其中,在壳体2抽真空时,阻流件5用于阻挡气压瞬变产生气流对磁流体容置密封空间内磁流的冲击,由于第一预设间隙的存在其并不与轴1形成密封,磁流体填充满磁流体容置密封空间使轴与极齿之间形成密封,第一预设间隙小于第二预设间隙;

添磁结构9,其形成在隔磁件8上方的壳体上,其用于在初始安装或磁流体流失时补充磁流体,包括:

第一通孔9.1,其形成在隔磁件8上方的壳体2上,其用于自外部添加磁流体,其与隔磁件8相邻的孔口位于环形承接部9.2中;

环形承接部9.2,其形成在隔磁件8外圆与第一通孔9.1底部对应的位置;

多个第二通孔9.3,其形成在环形承接部9.2底部的隔磁件8上,各第二通孔9.3在隔磁件8外圆某一个径向面上彼此之间形成有预设夹角,且以轴心线形成对称;例如设置四个第二通孔9.3,彼此之间夹角为90度;

磁流体容置腔9.4,其由环形隔磁件8上的凹部、轴1以及与该隔磁件相邻的极靴4形成。其中,所述第一通孔9.1由两部分组成,其上部是一螺纹孔,其下部是一子通孔,螺纹孔径大于子通孔孔径,该螺纹孔能固定添磁盖形成密封。

磁流体通过壳体2外圆面上的螺纹孔-磁流体入口,进入壳体2内部,通过隔磁件8外圆面上的环形承接部(凹槽),再通过隔磁件8环形承接部(凹槽)底部外圆面上某一个径向面上第二通孔9.3,进入隔磁件8的腔体,磁流体通过隔磁件8的腔体从装置的两端为磁流体密封装置补充磁流体。

可选择的,所述第一预设间隙范围为0.1丝-10丝,例如:0.1丝、0.2丝、0.3丝、0.4丝、0.5丝、0.6丝、0.7丝、0.8丝、0.9丝、1丝、2丝、3丝、4丝、5丝、6丝、7丝、8丝、9丝、10丝;

所述第二预设间隙范围为10丝-50丝,例如:11丝、12丝、13丝、14丝、15丝、16丝、17丝、18丝、19丝、20丝、30丝、40丝、50丝。

这里所使用的术语仅是为了描述具体实施例,而非意图限制根据本发明的示例性实施例。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式。此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在所述特征、整体、步骤、操作、元件和/或组件,但不排除存在或附加一个或多个其他特征、整体、步骤、操作、元件、组件和/或它们的组合。

第三实施例;

如图3结合2所示,本发明提供一种轴向磁流体动密封结构,以本发明结构连接在真空精密铸造炉模室腔体作为示例性说明,包括:

轴1,其设置于中空的壳体2内,其能在壳体2中往复移动;

至少三个永磁体3(可根据实际情况成对增加永磁体3),并列固定在轴1外圆与壳体2内壁之间;

多个极靴4,每个永磁体3两侧各设置一个极靴4;

阻流件5,其仅设置在中间位置永磁体3相邻的两个极靴4中至少其中之一的内圆面中心,其与轴1无接触,其与轴1之间形成有第一预设间隙,其用于阻挡气压瞬变产生气流对磁流体容置密封空间内磁流体的冲击;

相应的,也可以选择中间位置永磁体3相邻两个极靴4内圆面中心均设置阻流件,其密封效果更好;

第一种密封件6,其仅设置在所述极靴4中最外侧的两个极靴4外圆面;

极齿7,其形成在各极靴4内圆面,其与轴1之间形成有磁流体容置密封空间(磁流体在该处实现密封),各极齿7与轴1无接触且彼此间形成第二预设间隙;

隔磁件8,其设置于中空的壳体2内,其分别固定在所述极靴4中最外侧的两个极靴4轴向外侧,隔磁件是与极靴相邻一侧形成有环形凹部8.1的隔磁环;

端盖10,其分别设置在中空的壳体2两端,其中心形成有供轴2穿过的轴孔;

第二种密封件11,盖装在端盖10和轴1之间;

其中,在壳体2抽真空时,阻流件5用于阻挡气压瞬变产生气流对磁流体容置密封空间内磁流的冲击,由于第一预设间隙的存在其并不与轴1形成密封,磁流体填充满磁流体容置密封空间使轴与极齿之间形成密封,第一预设间隙小于第二预设间隙;

添磁结构9,其形成在隔磁件8上方的壳体上,其用于在初始安装或磁流体流失时补充磁流体,包括:

第一通孔9.1,其形成在隔磁件8上方的壳体2上,其用于自外部添加磁流体,其与隔磁件8相邻的孔口位于环形承接部9.2中;

环形承接部9.2,其形成在隔磁件8外圆与第一通孔9.1底部对应的位置;

多个第二通孔9.3,其形成在环形承接部9.2底部的隔磁件8上,各第二通孔9.3在隔磁件8外圆某一个径向面上彼此之间形成有预设夹角,且以轴心线形成对称;例如设置四个第二通孔9.3,彼此之间夹角为90度;

磁流体容置腔9.4,其由环形隔磁件8上的凹部、轴1以及与该隔磁件相邻的极靴4形成。其中,所述第一通孔9.1由两部分组成,其上部是一螺纹孔,其下部是一子通孔,螺纹孔径大于子通孔孔径,该螺纹孔能固定添磁盖形成密封。

以及,支撑导向件12固定在壳体2内所述极靴4中除中间的极靴外最外侧的两个或多个成对增加的极靴4内圆面,用于固定轴1与各极齿7之间距离并对轴1形成导向,使轴1与各极齿7无接触且彼此间形成第二预设间隙。

支撑导向件12,其固定在多个极靴4中除中间的两个极靴之外其余极靴4中至少两个极靴4的内圆面,其用于固定轴与各极齿之间距离并对轴形成导向,使轴与各极齿无接触且彼此间形成第二预设间隙。

或,支撑导向件12,其仅固定在两个最外侧极靴的内圆面。

可选择的,所述第一预设间隙范围为0.1丝-10丝,例如:0.1丝、0.2丝、0.3丝、0.4丝、0.5丝、0.6丝、0.7丝、0.8丝、0.9丝、1丝、2丝、3丝、4丝、5丝、6丝、7丝、8丝、9丝、10丝;

所述第二预设间隙范围为10丝-50丝,例如:11丝、12丝、13丝、14丝、15丝、16丝、17丝、18丝、19丝、20丝、30丝、40丝、50丝。

可选择的,上述第一~第三实施例任意一项中,阻流件是形成在多个极靴中间位置凹槽内的星型密封圈,第一种密封件是形成在多个极靴中最外侧的两个极靴外圆面凹槽内的O型密封圈,第二种密封件是盖装在端盖和轴之间的防尘圈。

在此,参照作为示例性实施例的优选实施例(和中间结构)的示意性剖面图来描述根据本发明的示例性实施例。这样,预计会出现例如由制造技术和/或容差引起的示出的形状的变化。因此,示例性实施例不应当被解释为仅限于在此示出的区域的具体形状,而是还可以包含例如由制造所导致的形状偏差。除非另有定义,否则这里所使用的全部术语(包括技术术语和科学术语)都具有与本发明所属领域的普通技术人员通常理解的意思相同的意思。还将理解的是,除非这里明确定义,否则诸如在通用字典中定义的术语这类术语应当被解释为具有与它们在相关领域语境中的意思相一致的意思,而不以理想的或过于正式的含义加以解释。

以上通过具体实施方式和实施例对本发明进行了详细的说明,但这些并非构成对本发明的限制。在不脱离本发明原理的情况下,本领域的技术人员还可做出许多变形和改进,这些也应视为本发明的保护范围。

- 轴向磁流体动密封结构

- 适用于高转速的磁流体动密封结构