烟气半干法脱硫系统及脱硫方法

文献发布时间:2023-06-19 10:43:23

技术领域

本发明涉及钢铁行业烟气处理技术领域,尤其涉及一种烟气半干法脱硫系统及脱硫方法。

背景技术

近年来,随着环境污染治理力度逐年加大,“超低排放”在钢铁行业的大气治理领域成为基本要求,环保要求也成为钢铁企业生存的必过门槛。

钢铁行业污染源具有排放环节多、强度大等特点,烧结、球团、焦化等重点工序SO

半干法脱硫工艺相较于湿法脱硫工艺具有排烟温度高、节约水资源等优点,现有技术中的半干法脱硫工艺各有利弊,尤其在钢铁企业重点工序的烟气脱硫应用上,单一工艺不能覆盖所有重点钢铁工序。循环流化床脱硫技术易受排放烟气负荷波动影响,为解决塌床问题,一般采用增加净烟气回流措施,这大大增加了工程投资,增加的系统压损同时也会增加运行成本;旋转喷雾脱硫技术则因受限于烧结烟气中SO

现有技术中,有一种烧结烟气干法脱除方法及装置(公开号为CN101306311B),该工艺在高温烟气进入快速混合区的入口烟道加入吸收剂,脱除一部分有害气体;从快速混合区出来的烟气经加速区提速后进入循环流化反应区,在循环流化反应区前端喷水降温,并在循环流化反应区继续进行脱除剩余的有害气体;被净化的烟气经反应塔出口烟道进入气固分离器,再经循环流化斜槽进入快速混合区,净化后的烟气经引风机排入烟囱;在引风机的排风烟道上设置有清洁烟气再循环烟道,清洁烟气再循环烟道的另一端与反应塔入口烟道连接。该技术中,采用的方法需要设置净烟气回流烟道,首先增加了装置占地和工程造价成本,不适合于已有主机的改造应用,其次是需要克服额外的系统压力损耗,增加了运行成本消耗,第三点则是系统回流的压力匹配控制难度高,对生产工艺的主风机易造成影响,从而影响生产效益。

现有技术中,还有一种半干法烟气脱硫设备(公开号为CN 210645813 U),包括脱硫塔,除尘器,排出仓和回收仓,所述脱硫塔下部与燃烧室烟气出口联通,脱硫塔上部与除尘器通过管道联通,脱硫塔中部分别通过脱硫剂输送管道和水管道与石灰仓和储水器相连;脱硫塔底部设有阀门,用于排出脱硫塔内的灰渣;所述除尘器的烟气出口通过气体压缩和输送机与烟囱相连,除尘器的下部卸灰口与排出仓和回收仓相连;所述排出仓的下部设有阀门,并与输送机相连;所述回收仓下部与磨机相连,所述磨机与所述脱硫塔相连。现有技术采用常规循环流化床脱硫方法,烟气负荷变小时,易产生塌床造成系统断路停机;该技术须在脱硫塔内喷水,当烟气温度过高时,大量喷水更易造成灰结灰塌床,不利于系统稳定运行。

由此,本发明人凭借多年从事相关行业的经验与实践,提出一种烟气半干法脱硫系统及脱硫方法,以克服现有技术的缺陷。

发明内容

本发明的目的在于提供一种烟气半干法脱硫系统及脱硫方法,克服现有技术中存在的问题,本发明包括专有设计的脱硫反应塔和附属工艺配套设备系统,解决塌床问题的同时降低了工程投资成本,拓宽了半干法脱硫的适应性。

本发明的目的是这样实现的,一种烟气半干法脱硫系统,包括脱硫反应塔、塔外灰循环系统、收尘结构和自动控制部;所述脱硫反应塔的侧壁下部自上而下间隔设置第一烟气入口和第二烟气入口,所述第一烟气入口和所述第二烟气入口之间设置烟气加速结构;所述脱硫反应塔位于第二烟气入口的下方连通脱硫剂输入结构;所述塔外灰循环系统的底部与所述脱硫反应塔的底部连通,所述塔外灰循环系统的顶部与所述脱硫反应塔的侧壁上部连通,所述脱硫反应塔的顶部的出口连通收尘结构,所述塔外灰循环系统的上部能与所述收尘结构连通,所述塔外灰循环系统用于将脱硫反应塔底部的脱硫剂循环至所述脱硫反应塔和所述收尘结构,所述收尘结构的出口能与所述脱硫反应塔连通;所述第一烟气入口、所述第二烟气入口、所述脱硫剂输入结构、所述塔外灰循环系统和所述收尘结构均与所述自动控制部电连接。

在本发明的一较佳实施方式中,所述塔外灰循环系统上连通有反应剂活化结构,所述反应剂活化结构用于活化脱硫剂,所述反应剂活化结构与所述自动控制部电连接。

在本发明的一较佳实施方式中,所述脱硫反应塔的底部连通设置直径自上而下渐缩的下料灰斗,所述下料灰斗的底部与所述塔外灰循环系统的底部连通设置。

在本发明的一较佳实施方式中,所述下料灰斗的底部下方设置给料机。

在本发明的一较佳实施方式中,所述下料灰斗内设置灰斗料位计,所述下料灰斗的底部设置灰斗调节阀,所述灰斗调节阀和所述灰斗料位计均与所述自动控制部电连接,所述灰斗调节阀和所述灰斗料位计连锁控制。

在本发明的一较佳实施方式中,所述脱硫反应塔与所述第一烟气入口对应的位置设置第一压力计,所述脱硫反应塔与所述第二烟气入口对应的位置设置第二压力计,所述第一烟气入口处设置烟气调节阀,所述第一压力计、所述第二压力计和所述烟气调节阀均与所述自动控制部电连接。

在本发明的一较佳实施方式中,所述塔外灰循环系统包括循环管道,所述循环管道的底部与所述下料灰斗的底部连通,所述循环管道的上部设置三通结构,三通结构的第一端口和三通结构的第二端口串接于所述循环管道上,三通结构的第三端口连接分支管,所述分支管连通所述收尘结构。

在本发明的一较佳实施方式中,所述三通结构内设置能摆动的叶片,所述叶片上连接调节电机,所述叶片用于调节所述分支管的流通量。

在本发明的一较佳实施方式中,所述循环管道的底部设置输送风机,所述输送风机用于对灰料进行加速。

在本发明的一较佳实施方式中,所述反应剂活化结构包括活化剂储箱,所述活化剂储箱的出口连接活化泵的入口,所述活化泵的出口连接活化喷嘴,所述活化喷嘴水平插入所述循环管道内;所述活化泵和所述活化喷嘴之间设置活化开关阀,所述活化开关阀和所述活化泵均与所述自动控制部电连接。

在本发明的一较佳实施方式中,所述收尘结构包括布袋除尘器,所述布袋除尘器的底部设置除尘器灰斗,所述分支管连通所述除尘器灰斗,所述除尘器灰斗的底部连接外排灰系统和返料系统。

在本发明的一较佳实施方式中,所述烟气加速结构包括喉管结构,所述喉管结构包括直径自上而下渐缩的上锥部,所述上锥部的底部连通中喉部,所述中喉部的底部连通直径自上而下渐扩的下锥部。

本发明的目的还可以这样实现,一种烟气半干法脱硫系统的脱硫方法,包括以下步骤:

步骤a、主烟道注入的烟气根据设定进入脱硫反应塔;

步骤b、开启给料机和输送风机,脱硫反应塔与塔外灰循环系统连通,开启脱硫剂输入结构的补料阀,在下料灰斗的上方喷入脱硫剂;脱硫剂通过塔外灰循环系统喷入脱硫反应塔内;

步骤c、当主烟道流量小于第二烟气入口设定的流量值时,增大塔底的给料机运行频率,进行排灰,同时增大输送风机运行频率;系统同时调节三通结构的叶片方向,循环灰料先送入除尘器灰斗,塔底的下料灰斗的料位降至设定值后,再调节灰料返料平衡;

步骤d、自动控制部根据SO

由上所述,本发明提供的烟气半干法脱硫系统及脱硫方法具有如下有益效果:

本发明提供的烟气半干法脱硫系统,采用新型的塔外设置的灰循环系统,将脱硫反应塔底部的脱硫剂向上返回至脱硫反应塔和收尘结构,完成脱硫灰自动调节,解决塌床问题的同时降低了工程投资成本;脱硫反应塔设置两个烟气入口,其中一个与脱硫剂的流向垂直,避免塔内床层坍塌时造成烟气系统断路;

脱硫剂在塔外灰循环系统内通过反应剂活化结构进行活化,提高脱硫效率,适应高浓度的烧结球团烟气,提高了系统的适用性;

本发明包括专有设计的脱硫反应塔和附属工艺配套设备系统,运行更加稳定,实现系统自动化智能化运行及调节;可同时适用于烧结和焦炉烟气的烟气脱硫装置,适用大波动、宽温幅及高浓度的烟气特征,拓宽了半干法脱硫的适应性,可同时应用于钢铁企业的两个重点场景,最终达到捕集效率更高、生产消耗更低、运行更稳定的半干法脱硫系统。

附图说明

以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。

其中:

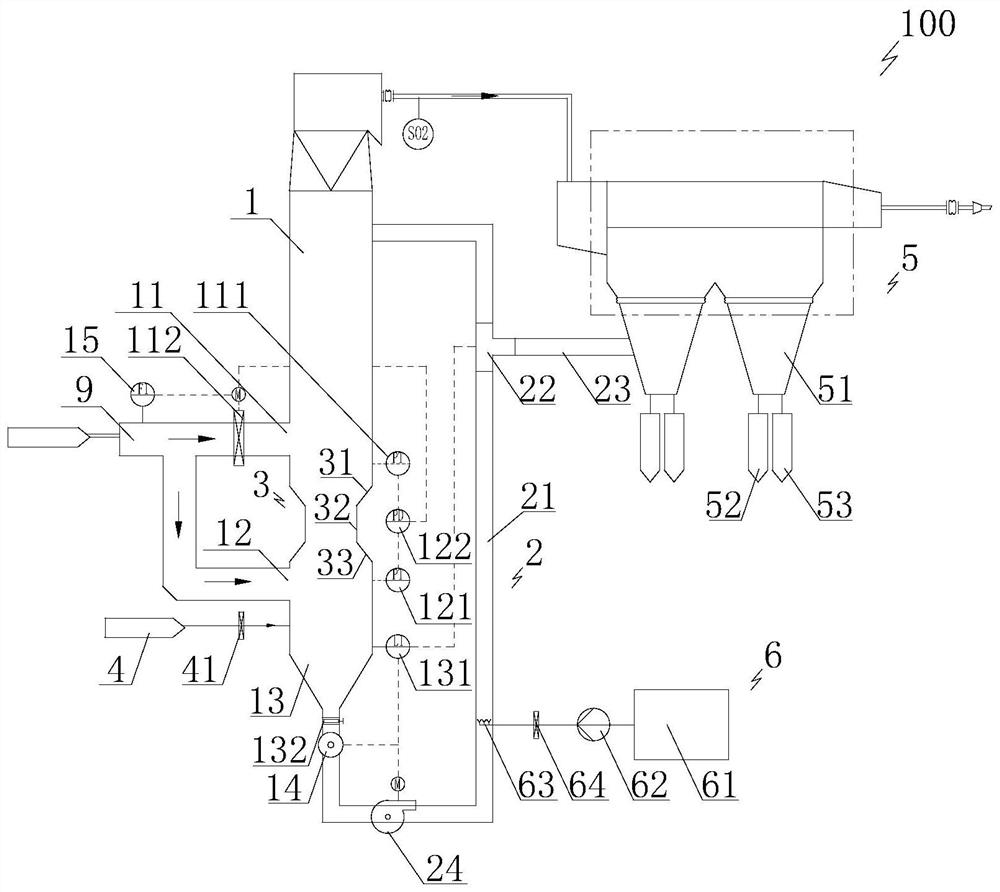

图1:为本发明的烟气半干法脱硫系统的示意图。

图2:为本发明的三通结构的示意图。

图3:为本发明的自动控制部的工作流程图。

图中:

100、烟气半干法脱硫系统;

1、脱硫反应塔;

11、第一烟气入口;111、第一压力计;112、烟气调节阀;

12、第二烟气入口;121、第二压力计;122、压差计;

13、下料灰斗;131、灰斗料位计;132、灰斗调节阀;

14、给料机;

15、风量检测仪;

2、塔外灰循环系统;

21、循环管道;

22、三通结构;221、叶片;222、调节电机;

23、分支管;

24、输送风机;

3、烟气加速结构;

31、上锥部;32、中喉部;33、下锥部;

4、脱硫剂输入结构;

41、补料阀;

5、收尘结构;

51、除尘器灰斗;52、外排灰系统;53、返料系统;

6、反应剂活化结构;

61、活化剂储箱;62、活化泵;63、活化喷嘴;64、活化开关阀;

9、入口烟道。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

在此描述的本发明的具体实施方式,仅用于解释本发明的目的,而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本申请。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

如图1至图3所示,本发明提供一种烟气半干法脱硫系统100,包括脱硫反应塔1、塔外灰循环系统2、收尘结构5和自动控制部(图中未示出);脱硫反应塔1的侧壁下部自上而下间隔设置第一烟气入口11和第二烟气入口12(接近脱硫反应塔1的底部),经第一烟气入口11的烟气沿水平方向进入脱硫反应塔1,第一烟气入口11和第二烟气入口12之间设置烟气加速结构3,经第二烟气入口12进入的烟气经烟气加速结构3后向上流动;

脱硫反应塔1位于第二烟气入口12的下方连通脱硫剂输入结构4,经脱硫剂输入结构4进入的脱硫剂(也可称为灰料)沿水平方向进入脱硫反应塔1;

塔外灰循环系统2的底部与脱硫反应塔1的底部连通,塔外灰循环系统2的顶部与脱硫反应塔1的侧壁上部连通,脱硫反应塔1的顶部出口(SO

第一烟气入口11、第二烟气入口12、脱硫剂输入结构4、塔外灰循环系统2和收尘结构5均与自动控制部电连接。自动控制部可根据塔内烟气、灰料(脱硫剂)波动状况,实时调节各结构运行状态,保证出口达标的同时,系统安全稳定运行。

本发明围绕4个关键技术问题展开:1、如何适配烟气量波动、温度、成分宽幅的综合工况;2、如何强化塔内反应速率,大幅提高脱除效率;3、经济而有效的解决半干法脱硫方法塌床问题;4、如何实现系统自动化智能化运行及调节;最终达到捕集效率更高、生产消耗更低、运行更稳定的半干法脱硫系统。

未脱硫脱硝的烟气经过入口烟道9(现有技术)进入脱硫反应塔1,入口烟道将来烟分为两部分,分别经第一烟气入口11和第二烟气入口12流入脱硫反应塔1;脱硫剂输入结构4输入的新鲜的脱硫剂经塔外灰循环系统2能自脱硫反应塔1的侧壁上部进入脱硫反应塔1;约60%烟气通过第一烟气入口11进入脱硫反应塔1后沿塔体向上流动,约40%烟气通过第二烟气入口12进入脱硫反应塔1,第一烟气入口11和第二烟气入口12之间设置烟气加速结构3,烟气被烟气加速结构3加速后形成气网,烟气被加速后沿塔体向上与塔内下降的脱硫剂碰撞混合接触(可托起脱硫剂并形成向上流动床层)。第一烟气入口11进入的烟气与第二烟气入口12进入的烟气在塔内与脱硫剂充分混合反应后,通过脱硫反应塔1的顶部出口进入收尘结构5,收尘结构5将烟气中携带的脱硫灰收集回收,再返回脱硫反应塔1循环参与塔内脱硫反应。塔外灰循环系统2能在自动控制部的控制下,根据塔内烟气、灰料(脱硫剂)波动状况,完成脱硫灰自动调节,有效应对烟气负荷变化引起的脱硫反应塔内灰床塌床问题。

本发明提供的烟气半干法脱硫系统,采用新型的塔外设置的灰循环系统,将脱硫反应塔底部的脱硫剂向上返回至脱硫反应塔和收尘结构,完成脱硫灰自动调节,应对塌床问题的同时降低了工程投资成本;脱硫反应塔设置两个烟气入口,其中一个与脱硫剂的流向垂直,避免塔内床层坍塌时造成烟气系统断路;本发明包括专有设计的脱硫反应塔和附属工艺配套设备系统,运行更加稳定,实现系统自动化智能化运行及调节;可同时适用于烧结和焦炉烟气的烟气脱硫装置,适用大波动、宽温幅及高浓度的烟气特征,拓宽了半干法脱硫的适应性,可同时应用于钢铁企业的两个重点场景,最终达到捕集效率更高、生产消耗更低、运行更稳定的半干法脱硫系统。

进一步,如图1所示,塔外灰循环系统2上连通有反应剂活化结构6,反应剂活化结构6用于活化脱硫剂,反应剂活化结构6与自动控制部电连接。脱硫剂在塔外灰循环系统内通过反应剂活化结构6进行活化,提高脱硫效率,适应高SO

进一步,如图1所示,脱硫反应塔1的底部连通设置直径自上而下渐缩的下料灰斗13,下料灰斗13的底部与塔外灰循环系统2的底部连通设置,脱硫剂输入结构4的输出口与塔底的下料灰斗13上方相连,脱硫剂输入结构4的输出口设置补料阀41。

进一步,如图1所示,下料灰斗13的底部下方设置给料机14。

进一步,如图1所示,下料灰斗13内设置灰斗料位计131,下料灰斗13的底部设置灰斗调节阀132,灰斗调节阀132和灰斗料位计131均与自动控制部电连接,灰斗调节阀132和灰斗料位计131连锁控制。

进一步,如图1所示,脱硫反应塔1与第一烟气入口11对应的位置设置第一压力计111,脱硫反应塔1与第二烟气入口12对应的位置设置第二压力计121,第一压力计111和第二压力计121之间连接压差计122,第一烟气入口11处设置烟气调节阀112,第一压力计111、第二压力计121、压差计122和烟气调节阀112均与自动控制部电连接。在一具体实施例中,烟气加速结构3的前后压差(下方压力与上方压力值差,即第二压力计121和第一压力计111差值)不小于300Pa,以保证脱硫灰料可随烟气向上流动。

在本实施方式中,第一烟气入口11处根据流场模拟设置导流片,使烟气流向沿塔体向上,不产生回流。

当烟气负荷变化造成烟气加速结构3上方的灰料大量下落时,下落的灰料先进入下料灰斗13,给料机14运行频率加大,部分灰料经加速后通过塔外灰循环系统2输送至脱硫反应塔1,另一部分灰料通过塔外灰循环系统2送至收尘结构5。脱硫剂输入结构4的输出口与塔底的下料灰斗13上方相连,并设置灰斗调节阀132,与塔底的灰斗料位计131连锁。

自动控制部通过主烟道烟气流量实时调节第一烟气入口11处的烟气调节阀112,保证第二烟气入口12的流量满足烟气加速结构3流速要求;当主烟道烟气流量小于第二烟气入口12设定的流量值时,则增大塔底的给料机14运行频率,进行排灰。塔底的灰斗料位降至设定值后(通过灰斗料位计131监测),再调节灰料返料平衡;根据SO

进一步,如图1、图2所示,塔外灰循环系统2包括循环管道21,循环管道21的底部与下料灰斗13的底部连通,循环管道21的上部设置三通结构22,三通结构的第一端口和三通结构的第二端口串接于循环管道21上,三通结构的第三端口连接分支管23,分支管23连通收尘结构5。

进一步,如图2所示,三通结构22内设置能摆动的叶片221,叶片221上连接调节电机222,叶片221用于调节分支管23的流通量。叶片221用于控制和平衡进入脱硫反应塔1和收尘结构5的灰量;调节叶片221左右开度(图2中左右方向)可使分支管23流通量全开至全关。自动控制部通过调节叶片方向调节脱硫剂流量(灰量),部分灰料先送入收尘结构5,塔底的下料灰斗13的料位降至设定值后,再调节灰料返料平衡。

进一步,如图1所示,循环管道21的底部设置输送风机24,输送风机24用于对灰料进行加速。

给料机14、循环管道21、输送风机24、分支管23组成的闭环系统,既是有效应对烟气负荷变化引起的脱硫反应塔内灰床塌床措施,又是对脱硫剂完成活化的关键场所。

进一步,如图1所示,反应剂活化结构6包括活化剂储箱61,活化剂储箱61的出口连接活化泵62的入口,活化泵62的出口连接活化喷嘴63,活化喷嘴63水平插入循环管道21内;活化泵62和活化喷嘴63之间设置活化开关阀64,活化开关阀64和活化泵62均与自动控制部电连接。

进一步,如图1所示,收尘结构5包括布袋除尘器,布袋除尘器的底部设置除尘器灰斗51,分支管23连通除尘器灰斗51,除尘器灰斗51的底部连接外排灰系统52和返料系统53。

循环管道21与反应剂活化结构6连接,在循环管道21上插入活化喷嘴63,可喷入工艺水,使脱硫剂中的CaO转化为Ca(OH)

进一步,如图1所示,烟气加速结构3包括喉管结构,喉管结构包括直径自上而下渐缩的上锥部31,上锥部31的底部连通中喉部32,中喉部32的底部连通直径自上而下渐扩的下锥部33。第二烟气入口12进入的烟气经喉管结构加速,烟气被加速后形成气网,可托起脱硫剂并形成向上流动床层。

进一步,自动控制部的功能包括烟气自动反馈调节和脱硫灰自动调节。自动控制部包括PID调节模块(具有PID参数自整定功能,PID指的是Proportion-Integral-Differential)、灰循环调节模块和活化调节模块,主烟道(入口烟道9)的风量经风量检测仪15(现有技术)实时监测,其入口风量检测值反馈给PID调节模块和灰循环调节模块;第二压力计121和第一压力计111压差值实时监测,其检测值反馈给PID调节模块;灰斗料位计131将灰斗料位检测值反馈给灰循环调节模块;脱硫反应塔1顶部的SO

自动控制部的工作流程如图3所示,PID调节模块根据脱硫反应塔1两个烟气入口的压差值和入口风量检测值控制烟气调节阀112的开度;灰循环调节模块根据入口风量检测值、灰斗料位检测值和SO

本发明的烟气半干法脱硫系统100的脱硫方法包括以下步骤:

步骤a、主烟道注入的烟气根据设定进入脱硫反应塔1;

步骤b、开启给料机14和输送风机24,使脱硫反应塔1与塔外灰循环系统2连通,开启脱硫剂输入结构4输出口的补料阀41,在下料灰斗13的上方喷入脱硫剂;脱硫剂通过塔外灰循环系统2喷入脱硫反应塔1内;

步骤c、当主烟道流量小于第二烟气入口设定的流量值时,增大塔底的给料机14运行频率,进行排灰,同时增大输送风机24运行频率;系统同时调节三通结构22的叶片221方向,循环灰料先送入除尘器灰斗51,塔底的下料灰斗13的料位降至设定值后,再调节灰料返料平衡;

步骤d、自动控制部根据SO

实施例1

应用于烧结烟气脱硫的应用实施例:

烧结机排放烟气经机头除尘后,烟气温度为120℃左右,通过流量调节装置(PID调节模块)的调节分配,烟气分两部分进入本发明的烟气半干法脱硫系统100:

一部分烟气(60%)经第一烟气入口11从侧面进入脱硫反应塔1,经塔内导流板的导向流动至塔出口方向,即向顶部流动;一部分烟气(40%)经第二烟气入口12通过塔底进入脱硫反应塔1,烟气被烟气加速结构3向上流动;

此时开启给料机14和输送风机24,使脱硫反应塔1与塔外灰循环系统2连通,开启脱硫剂输入结构4输出口的补料阀41,在下料灰斗13的上方喷入脱硫剂;脱硫剂通过塔外灰循环系统2喷入脱硫反应塔1内,脱硫剂向下流动,与塔内烟气激烈碰撞混合;烟气加速结构3(喉口结构)的前后压差(下方压力与上方压力值差)不小于300Pa,以保证脱硫灰料可随烟气向上流动。脱硫反应塔1的顶部出口(烟气出口)温度为100~110℃,介质为携带含有脱硫产物及未完全反应脱硫剂的烟气,进入后续的收尘结构5。收尘结构5一般为布袋除尘器,可选用行喷吹布袋除尘或旋转喷吹布袋除尘。本实施例采用旋转喷吹布袋除尘,过滤风速约为0.65m/min。

当主烟道流量小于第二烟气入口12设定的流量值时,则增大塔底的给料机14运行频率,进行排灰,同时增大输送风机24运行频率;系统同时调节三通结构22的叶片221方向,循环灰料先送入除尘器灰斗51,塔底的下料灰斗13的料位降至设定值后,再调节灰料返料平衡。

烧结烟气SO

根据出口SO

给料机14、输送风机24为灰循环返回提供动力,均配备变频电机,可根据实际生产工况调节运行转速,保证系统在合理的范围内运行。

实施例2

应用于焦炉烟气脱硫的实施例:

与实施例1相同,焦炉烟气分两部分进入本本发明的烟气半干法脱硫系统100,不同的是,焦炉烟气受燃料切换影响,烟气量变化波动大,在50%~100%之间波动,烟气加速结构3(喉口结构)设计时按最小烟气负荷考虑,脱硫反应塔1的塔体仍旧按最大负荷考虑;

当燃料为焦炉煤气时,烟气量为燃烧高炉煤气时产生烟气的一半,此时,烟气大部分从第二烟气入口12进入脱硫反应塔,第一烟气入口11处烟气调节阀112的开度减小;当燃料为高炉煤气时,烟气量大,调节烟气调节阀112,使约50%烟气从第一烟气入口11进入;

脱硫剂进料和塔外灰循环系统操作步骤与实施例1步骤类似,通烟气后再打开脱硫剂输入结构4和塔外灰循环系统2,此时给料机14和输送风机24低频正常运行;

无论何种焦炉,其烟气温度均大于160℃,通过本系统无需喷入冷却水降温,出口温度特征为140~150℃。

由上所述,本发明提供的烟气半干法脱硫系统及脱硫方法具有如下有益效果:

本发明提供的烟气半干法脱硫系统,采用新型的塔外设置的灰循环系统,将脱硫反应塔底部的脱硫剂向上返回至脱硫反应塔和收尘结构,完成脱硫灰自动调节,应对塌床问题的同时降低了工程投资成本;脱硫反应塔设置两个烟气入口,其中一个与脱硫剂的流向垂直,避免塔内床层坍塌时造成烟气系统断路;

脱硫剂在塔外灰循环系统内通过反应剂活化结构进行活化,提高脱硫效率,适应高浓度的烧结球团烟气,提高了系统的适用性;

本发明包括专有设计的脱硫反应塔和附属工艺配套设备系统,运行更加稳定,实现系统自动化智能化运行及调节;可同时适用于烧结和焦炉烟气的烟气脱硫装置,适用大波动、宽温幅及高浓度的烟气特征,拓宽了半干法脱硫的适应性,可同时应用于钢铁企业的两个重点场景,最终达到捕集效率更高、生产消耗更低、运行更稳定的半干法脱硫系统。

以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

- 烟气半干法脱硫系统及脱硫方法

- 一种电解烟气半干法脱硫系统脱硫剂和循环灰的调节系统